摘要

利用充放電電容法、接觸角測(cè)量法和電化學(xué)阻抗法研究了正十六硫醇在Ag鍍層表面的自組裝行為。在濃度為10和100 μmol·L-1條件下,由充放電電容法得到吸附速率常數(shù)分別為 (1.3±0.2)×106和 (2.8±0.5)×104 mol-1·L·s-1,由接觸角方法得到的吸附速率常數(shù)分別為 (9.3±0.7)×105和 (3.4±0.6)×104 mol-1·L·s-1,兩種方法得到的結(jié)果一致。同時(shí),結(jié)果也表明低濃度的硫醇分子有更高的吸附速率常數(shù)。Tafel極化曲線表明,經(jīng)5 mmol·L-1的正十六硫醇溶液浸泡15 min后,Ag鍍件在陰極和陽(yáng)極區(qū)域的電流密度顯著降低,緩蝕率可達(dá)98.6%。80 °C下烘烤12 h實(shí)驗(yàn)、Na2S溶液腐蝕實(shí)驗(yàn)以及H2S氣體腐蝕實(shí)驗(yàn)的結(jié)果進(jìn)一步證實(shí)上述保護(hù)工藝既符合生產(chǎn)操作要求,又可以獲得顯著的耐蝕效果。

關(guān)鍵詞: 十六硫醇; 自組裝; 電銀鍍; 腐蝕

自組裝單分子膜 (SAMs)[1]是利用自組裝分子的頭基與基底的強(qiáng)化學(xué)吸附作用,分子尾鏈間van der Waals力相互作用而形成的排列致密有序的單層分子組裝體。其制備簡(jiǎn)單、性能優(yōu)越,在材料防腐蝕上應(yīng)用前景廣闊[2]。電化學(xué)鍍銀是電子元器件、印刷線路板等工業(yè)領(lǐng)域[3]和家庭用具、工藝品等裝飾[4]應(yīng)用中的重要基礎(chǔ)工藝。銀鍍層在使用過程中,由于自身化學(xué)性質(zhì)和高溫、潮濕、含硫氣體等外部因素的影響,易于變色、腐蝕,故其防護(hù)要求較高。此外,銀鍍層的保護(hù)一般還要求不影響鍍層的可焊接性和導(dǎo)電性[5],所以保護(hù)層不僅要有優(yōu)良的抗腐蝕功能,又要足夠的薄。探索自組裝膜技術(shù)在鍍銀保護(hù)劑領(lǐng)域的應(yīng)用具有重要意義。

生產(chǎn)實(shí)踐中,保護(hù)劑浸泡為鍍銀的后一道工序,其浸泡時(shí)間需要與流水線運(yùn)行的節(jié)奏匹配,因此處理時(shí)間不宜過長(zhǎng)。自組裝動(dòng)力學(xué)研究是確定保護(hù)劑濃度、處理時(shí)間、操作條件的基礎(chǔ)。自組裝動(dòng)力學(xué)的研究方法成熟,研究體系也較為完善。自組裝分子在Au表面的組裝動(dòng)力學(xué)研究最為廣泛。Ulman[5]對(duì)烷基硫醇在Au表面組裝成膜的動(dòng)力學(xué)過程進(jìn)行了深入研究,認(rèn)為成膜過程為兩步:第一步是由擴(kuò)散控制的快速吸附過程,由烷基硫醇的濃度所決定;第二步為表面結(jié)晶過程,硫醇分子發(fā)生由無序到有序的慢速重排過程。本課題組[6]研究了偶氮苯衍生物在Au表面的組裝動(dòng)力學(xué),通過循環(huán)伏安曲線提出了組裝過程的動(dòng)態(tài)模型,并通過接觸角測(cè)定和電化學(xué)數(shù)據(jù)求得了自組裝過程的動(dòng)力學(xué)參數(shù)。此外,烷基硫醇在Fe[7]、Cu[8]等金屬表面的自組裝研究也有報(bào)道。

烷基硫醇在Ag面的組裝研究較少,已有工作主要基于烷基硫醇對(duì)于Ag制品的保護(hù)研究。Evesque等[9]將脫脂后的Ag樣品經(jīng)過稀硫酸活化,在30 ℃條件下,于0.15 mol·L-1的正十六烷基硫醇異丙醇溶液中組裝1 h,在含有Na2S和NaCl的混合溶液中浸泡后仍保持原有的金屬光澤,表現(xiàn)出較好的保護(hù)效果。魯文曄等[10]提供了一種在Ag表面成膜的優(yōu)化工藝條件,在60 ℃和0.1 mol·L-1的十六硫醇乙醇溶液中組裝2 h后,其覆蓋率和緩蝕率分別可達(dá)到94.8%和95.9%。但此工藝成膜時(shí)間過長(zhǎng),難以在生產(chǎn)中,特別是自動(dòng)線上應(yīng)用。同時(shí)溫度過高,會(huì)產(chǎn)生大量的有機(jī)揮發(fā)物,對(duì)環(huán)境產(chǎn)生影響。Liang等[11]將銀制品經(jīng)丙酮脫脂、硫酸活化后,在含有十八烷基硫醇、十六烷基三甲基溴化銨、Triton X-100和月桂醇聚氧乙烯醚的膠束水溶液中,于60 ℃條件下浸泡5 min,保護(hù)效率可以達(dá)到91.9%,這對(duì)于銀鍍件保護(hù)劑配方的開發(fā)和優(yōu)化具有很好的參考價(jià)值。上述研究雖充分表明烷基硫醇分子在Ag表面的組裝可以有效地起到保護(hù)作用,但是組裝動(dòng)力學(xué)的信息還不豐富。

鑒于鍍銀保護(hù)在電子電鍍等領(lǐng)域的重要意義,為了開發(fā)和優(yōu)化以烷基硫醇為基礎(chǔ)的保護(hù)劑,本文利用雙電層電容法、接觸角測(cè)量法和電化學(xué)阻抗對(duì)銀鍍件表面烷基硫醇的組裝動(dòng)力學(xué)開展系統(tǒng)研究,獲得組裝速率常數(shù)。參考生產(chǎn)實(shí)踐,確定了主體成分的合理濃度和浸泡處理時(shí)間,并對(duì)此條件處理的樣品開展了高溫烘烤、Na2S溶液和H2S氣體腐蝕等相關(guān)實(shí)驗(yàn)。

1 實(shí)驗(yàn)方法

1.1 試劑

ZHL-02無氰鍍銀母液 (嘉興銳澤表面技術(shù)有限公司) 稀釋一倍配制成工作液,其它試劑均為分析純。實(shí)驗(yàn)用水為一次去離子水。

1.2 溶液配制

配制C16H33SH的乙醇溶液,濃度分別為1,10,100和1000 μmol·L-1。電化學(xué)實(shí)驗(yàn)的電解液分別為0.15 mol·L-1的KNO3溶液和3.5% (質(zhì)量分?jǐn)?shù)) NaCl溶液。所用溶液均現(xiàn)配現(xiàn)用。

1.3 鍍銀樣品的制備與保護(hù)

以15 mm×15 mm的紫銅片為電鍍基底,經(jīng)過超聲清洗、化學(xué)除油、電化學(xué)除油、強(qiáng)酸浸蝕和弱酸活化處理后,陰極帶電入槽,以1.0 A·dm-2的電流密度恒流電鍍5 min。電鍍結(jié)束后,水洗,浸入給定濃度的C16H33SH乙醇溶液中進(jìn)行自組裝。

1.4 電化學(xué)性能測(cè)試

電化學(xué)實(shí)驗(yàn)采用DH7001電化學(xué)工作站,以其自帶軟件進(jìn)行數(shù)據(jù)采集,利用Origin 8.0進(jìn)行數(shù)據(jù)處理。采用三電極體系,工作電極為組裝成膜前后的鍍銀銅片,參比電極為飽和甘汞電極,輔助電極為Pt片。實(shí)驗(yàn)在 (20±2) °C進(jìn)行測(cè)量。循環(huán)伏安曲線測(cè)試采用的電解質(zhì)溶液為0.15 mol·L-1的KNO3溶液,測(cè)試范圍為-0.03~0.03 V,掃描速率為5 mV·s-1。電化學(xué)阻抗實(shí)驗(yàn)采用的電解質(zhì)溶液為0.15 mol·L-1的KNO3溶液,頻率范圍為105~10-2 Hz,振幅為5 mV。Tafel極化曲線測(cè)試采用3.5% (質(zhì)量分?jǐn)?shù)) NaCl溶液,測(cè)試電位范圍-0.25~0.10 V,掃描速率為1 mV·s-1。

1.5 接觸角測(cè)試

接觸角測(cè)量采用JJC-Ⅱ型接觸角測(cè)定儀,每個(gè)樣品選擇5個(gè)不同點(diǎn)進(jìn)行測(cè)量,取均值。

1.6 高溫烘烤、Na2S和H2S腐蝕實(shí)驗(yàn)

以15 mm×15 mm的紫銅片為電鍍基底,經(jīng)過前處理后以1.0 A·dm-2的電流密度恒流電鍍5 min,作為驗(yàn)證實(shí)驗(yàn)樣品。

將銀鍍件分別于室溫下在3個(gè)高濃度的C16H33SH溶液中浸泡15 min后,在大氣環(huán)境中迅速將保護(hù)前后的銀鍍件放入烘箱中,在80 ℃下烘烤12 h,觀察鍍件表面狀況。

將浸泡過硫醇溶液的銀鍍件在0.1 mol·L-1的Na2S溶液中浸泡不同時(shí)間,觀察其表面腐蝕情況,并利用VHX-900F超景深三維顯微鏡觀察腐蝕表面的微觀形貌。

H2S腐蝕實(shí)驗(yàn)按照J(rèn)EIDA-39標(biāo)準(zhǔn)進(jìn)行[12]。稱取120 g的Na2S·9H2O溶解于300 mL去離子水中,再稱取14.0 g的KH2PO4溶解于200 mL水中,將兩種溶液先后加入到14 L密閉容器中混合,迅速加蓋密封,維持溫度在 (40±2) ℃,將樣片用線懸掛于溶液上方同一高度,1 h后取出觀察。

2 結(jié)果與討論

2.1 組裝動(dòng)力學(xué)研究

直鏈的烷基硫醇分子在Ag表面的吸附動(dòng)力學(xué)研究對(duì)開發(fā)以其為主要成份的鍍銀保護(hù)劑至關(guān)重要。吸附動(dòng)力學(xué)研究可以通過表征硫醇在銀鍍層表面的覆蓋度來實(shí)現(xiàn)。盡管有很多宏觀和微觀的方法可用于表征硫醇在銀鍍層表面的覆蓋度,但考慮到銀鍍層的化學(xué)活性以及實(shí)驗(yàn)操作的便利性和理論處理的可靠性,電極的雙電層充放電電容法[13]和接觸角測(cè)量法[14]是最為可行的兩種宏觀追蹤表面覆蓋度的技術(shù)。

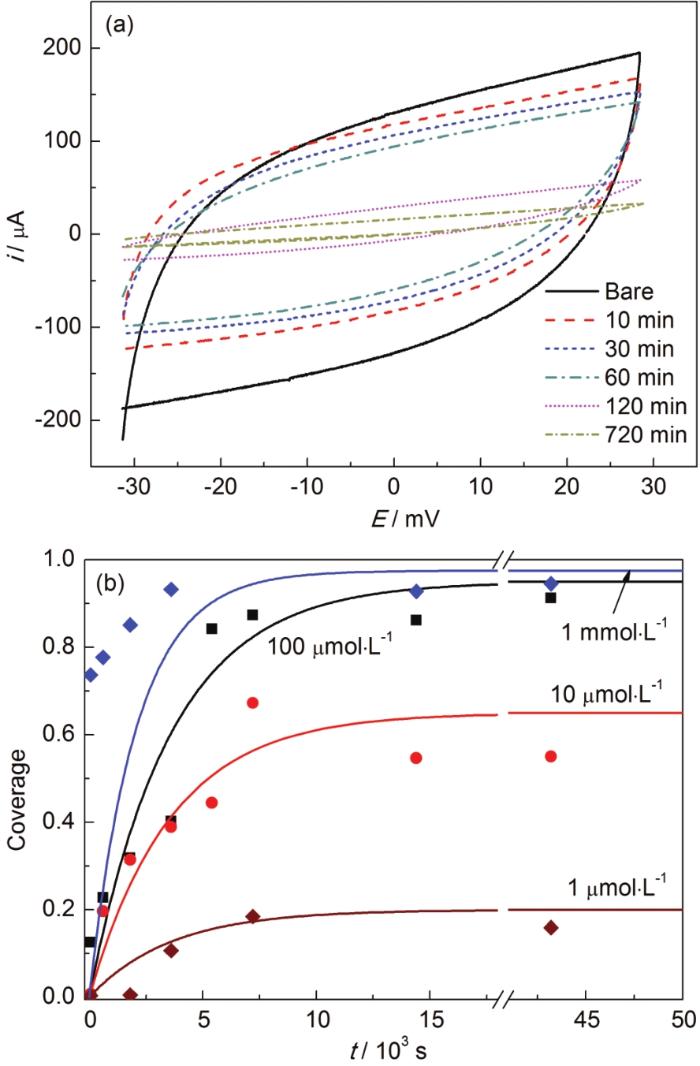

銀電極與電解質(zhì)溶液接觸形成雙電層,當(dāng)硫醇分子吸附后,雙電層的厚度和介電常數(shù)發(fā)生變化,從而使其電容值相應(yīng)改變。圖1a給出了銀鍍件樣品在100 μmol·L-1的C16H33SH溶液中浸泡不同時(shí)間后在0.15 mol·L-1的KNO3支持電解質(zhì)溶液中的循環(huán)伏安圖。由于特性吸附離子的存在,未覆蓋硫醇電極的充放電電流大于其它樣品。在電勢(shì)掃描的開始階段,電流有一個(gè)指數(shù)形式的上升,其上升的快慢所對(duì)應(yīng)的時(shí)間常數(shù)反映了電極界面電容和電阻乘積的大小。隨著電勢(shì)掃描的繼續(xù),電流保持在相對(duì)穩(wěn)定的階段,上下兩條電流曲線分別對(duì)應(yīng)充電與放電。從圖1a可以看出,隨著在硫醇溶液中浸泡時(shí)間的延長(zhǎng),充放電電流曲線逐漸變窄。

圖1 銀鍍件在100 μmol·L-1的C16H33SH溶液中浸泡不同時(shí)間后在0.15 mol·L-1的KNO3溶液中的循環(huán)伏安曲線及不同濃度硫醇浸泡下覆蓋度隨時(shí)間的變化關(guān)系

假設(shè)被硫醇自組裝膜覆蓋部分電極的電容與未被覆蓋部分彼此無影響,則依據(jù)電容并聯(lián)公式,在t時(shí)刻的總電容值Cd(t) 為:

![]()

其中,α為銀鍍件樣品在硫醇溶液中浸泡t時(shí)刻后的表面覆蓋度,Cd(0) 和Cd(∞) 分別是未浸泡和浸泡足夠長(zhǎng)時(shí)間后樣品的電容值。一般而言,銀鍍件在硫醇中浸泡12 h以上,覆蓋度即達(dá)到飽和,因此可以選擇浸泡24 h樣品的電容值 (278.5 μF) 代替Cd(∞),因此覆蓋度α為:

選擇0 V電勢(shì)的充放電電流絕對(duì)值之和的一半作為充電電流 (iaverage),則電容值可以由以下公式求得:

![]()

其中,v為電勢(shì)掃描速率。

由式(1),(2),(3) 計(jì)算得到的在不同濃度硫醇中浸泡不同時(shí)間的覆蓋度匯總于圖1b。可以看出,在同一硫醇濃度下,隨著浸泡時(shí)間的延長(zhǎng),覆蓋度在初期經(jīng)歷了一個(gè)快速的增長(zhǎng),而后是一個(gè)緩慢的變化過程。這一點(diǎn)在10和100 μmol·L-1的硫醇溶液中表現(xiàn)更為突出。對(duì)于1 μmol·L-1的濃度,由于硫醇過于稀釋,覆蓋度變化緩慢,十余小時(shí)后覆蓋度尚不足20%。而更高濃度則在電極界面提供了足夠的硫醇分子,故可以快速地吸附到電極表面。其覆蓋度即使在數(shù)秒的時(shí)間內(nèi)也可達(dá)到飽和吸附的80%以上。如果將硫醇分子在Ag表面的吸附過程近似地看成一級(jí)反應(yīng),即裸銀面積分?jǐn)?shù) (1-α) 的變化量正比于裸銀的面積分?jǐn)?shù)和硫醇濃度C:

![]()

其中,Kad為吸附速率常數(shù),則表面覆蓋度α與浸泡組裝時(shí)間t的積分關(guān)系為:

![]()

進(jìn)一步改寫成:

![]()

利用式 (6) 對(duì)不同組裝時(shí)間覆蓋度的實(shí)驗(yàn)數(shù)據(jù)作擬合,進(jìn)而可求出吸附速率常數(shù)Kad。

由于1和1000 μmol·L-1的硫醇溶液對(duì)組裝過程的影響過于極端,難以獲得理想的擬合數(shù)據(jù),所以僅對(duì)10和100 μmol·L-1的數(shù)據(jù)進(jìn)行擬合,得到吸附速率常數(shù)分別為 (1.3±0.2)×106和 (2.8±0.5)×104 mol-1·L·s-1。可見,低濃度溶液的吸附速率常數(shù)更大,推測(cè)硫醇分子的相互吸引作用在高濃度溶液中更為強(qiáng)烈,其形成膠束等微結(jié)構(gòu)極大地降低了有效濃度,同時(shí)降低了擴(kuò)散能力。進(jìn)一步,利用吸附速率常數(shù)和式 (6) 對(duì)Ag在不同濃度溶液中的吸附行為進(jìn)行模擬,如圖1b中的實(shí)線所示。總體而言,組裝液濃度對(duì)覆蓋速度影響顯著。低于100 μmol·L-1的硫醇溶液在合理的組裝時(shí)間內(nèi),難以獲得80%以上的覆蓋度,因此不能作為鍍銀保護(hù)劑的使用條件。而1 mmol·L-1的濃度則可以在0.5 h內(nèi)達(dá)到這一要求。因此,鍍銀保護(hù)劑濃度的合理選擇應(yīng)高于此濃度,盡管測(cè)量誤差、工作條件變化等因素會(huì)對(duì)上述模擬結(jié)果帶來影響,但其一般性結(jié)論還是可以為鍍銀保護(hù)劑的開發(fā)與優(yōu)化提供合理的參考。

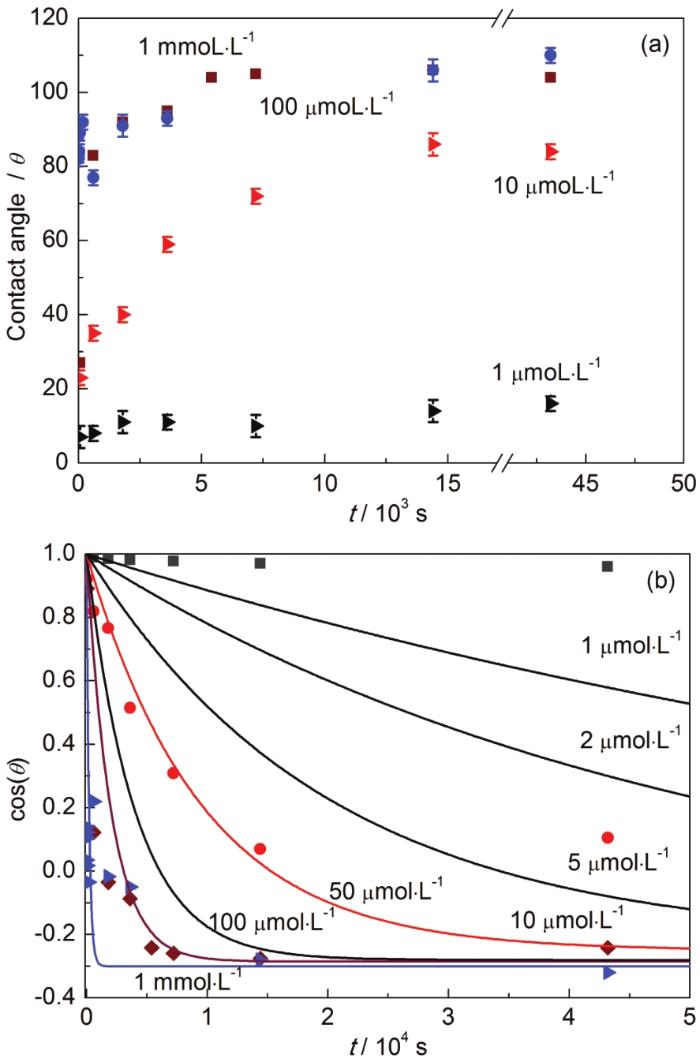

潤(rùn)濕性是用來表征表面自由能的一個(gè)重要物理量,清潔新鮮的鍍銀表面是完全親水的,而烷基硫醇自組裝膜是疏水的。其潤(rùn)濕性的巨大反差,可以用于表征硫醇分子在銀鍍件表面覆蓋度的變化。圖2a給出了對(duì)應(yīng)不同濃度硫醇的接觸角隨時(shí)間的變化關(guān)系。

圖2 不同硫醇濃度條件下銀鍍層的接觸角測(cè)試值和理論模擬值隨自組裝時(shí)間的變化

對(duì)于1 μmol·L-1的硫醇濃度,即使是十余小時(shí)的浸泡,樣品表面的接觸角仍約在15º,親水性強(qiáng),說明覆蓋度極低,這與電容法得到的結(jié)果相一致。而1 mmol·L-1的高濃度下,即使數(shù)秒的浸泡接觸角也可達(dá)90º,表現(xiàn)較強(qiáng)的疏水性質(zhì)。這一數(shù)值也接近該濃度24 h組裝的接觸角 (110º±2º),說明覆蓋較完整。而浸泡于10和100 μmol·L-1的硫醇溶液,接觸角表現(xiàn)出清晰的隨時(shí)間的變化關(guān)系。在吸附過程中,親水的裸銀與疏水的硫醇共存于表面。假設(shè)兩者在該混合表面中彼此互不影響,則有如下Cassie[14]關(guān)系:

![]()

其中,θt為浸泡t時(shí)間的接觸角;θ1為硫醇飽和吸附后的接觸角,本研究以1 mmol·L-1組裝24 h樣品的接觸角 (110?±2?) 替代;θ2為裸銀表面接觸角,因其完全親水,故θ2=0?。則覆蓋度α為:

![]()

結(jié)合式 (5),可由實(shí)驗(yàn)數(shù)據(jù)的擬合得到吸附速率常數(shù)為 (9.3±0.7) ×105和 (3.4±0.6) ×104 mol-1·L·s-1,分別對(duì)應(yīng)10和100 μmol·L-1的硫醇濃度。低濃度的硫醇溶液有著更大的吸附速率常數(shù),這與利用電容法測(cè)量的結(jié)果一致,利用式 (7) 并結(jié)合式 (5) 可以進(jìn)一步得到:

![]()

利用式 (9) 對(duì)實(shí)驗(yàn)數(shù)據(jù)進(jìn)行理論模擬,結(jié)果如圖2b實(shí)線所示。從模擬結(jié)果可以看出,低于100 μmol·L-1的硫醇溶液中,在合理的組裝時(shí)間內(nèi) (<1 h),難以獲得理想的疏水表面。這一點(diǎn)與利用電容所做的模擬結(jié)果一致。因此1 mmol·L-1以上的濃度是確定以硫醇為主成分的鍍銀保護(hù)劑的基本條件。

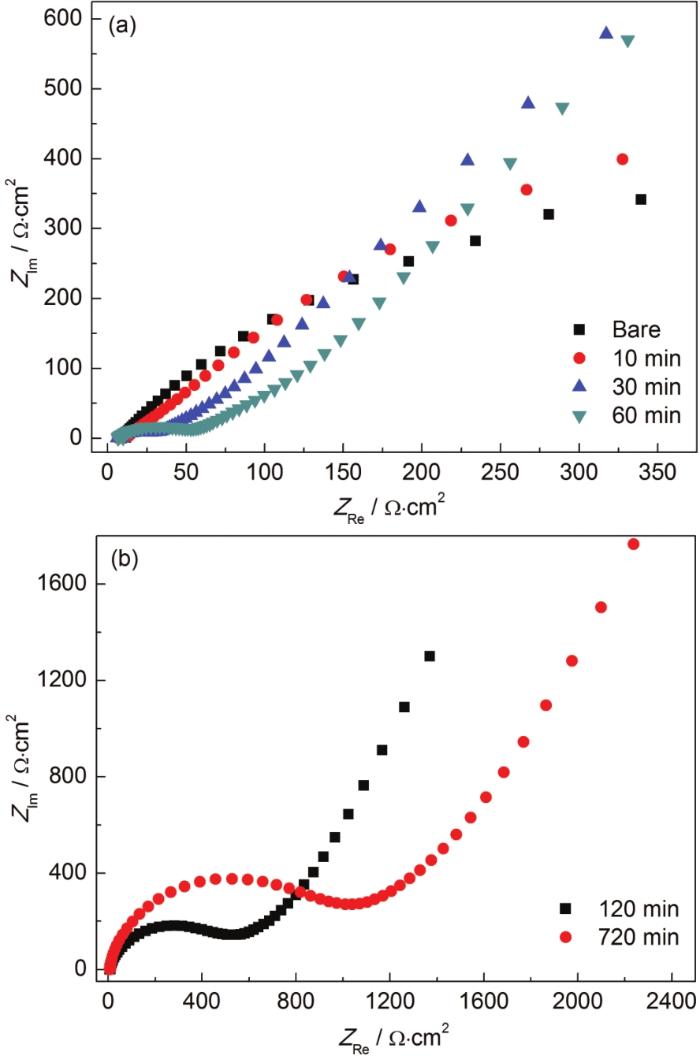

同時(shí),利用電化學(xué)阻抗法[15]對(duì)硫醇分子在Ag表面的組裝過程做了考察,圖3給出代表性的100 μmol·L-1溶液中組裝過程的電化學(xué)阻抗譜。少于1 h的組裝時(shí)間,Ag表面吸附的C16H33SH分子少,覆蓋不完全,從圖譜中僅能觀察到擴(kuò)散的過程 (圖3a)。隨著組裝的進(jìn)行,特別是2 h之后,從圖中可以明顯觀察到高頻區(qū)域形成的半圓形結(jié)構(gòu),并且隨著組裝時(shí)間的延長(zhǎng),半圓的圓心向高阻方向移動(dòng),并且半徑增大,說明Ag表面覆蓋度增加,且覆蓋的自組裝膜提供了較大的阻抗。這些特征與前文利用電容和接觸角對(duì)組裝過程的表征一致。

圖3 銀鍍件在含100 μmol·L-1 C16H33SH的溶液中浸泡不同時(shí)間后在0.15 mol·L-1的KNO3溶液中的電化學(xué)阻抗譜圖

2.2 抗腐蝕性能研究

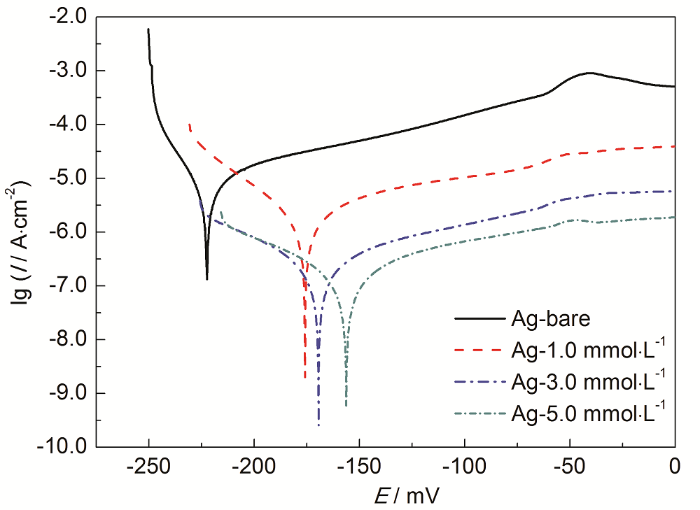

從上述硫醇分子的組裝動(dòng)力學(xué)研究可以看出,為了配合生產(chǎn)流水線上的鍍銀保護(hù),即浸泡時(shí)間控制在10~20 min,硫醇的濃度應(yīng)該在1 mmol·L-1以上。因此接下來考察了1,3和5 mmol·L-1的C16H33SH溶液的抗腐蝕作用。Tafel極化測(cè)試是一種使用較多的用于研究材料抗腐蝕性能的電化學(xué)測(cè)試技術(shù),通過Tafel外推法,可以求得材料的腐蝕電位、腐蝕電流和緩蝕率等參數(shù)[16,17,18],進(jìn)而反映出材料發(fā)生腐蝕的難易程度。本文對(duì)上述3個(gè)濃度的C16H33SH溶液在室溫下浸泡15 min的銀鍍件進(jìn)行了Tafel極化測(cè)試,其結(jié)果如圖4所示。

圖4 銀鍍件在3個(gè)高濃度的C16H33SH溶液中浸泡15 min后在3.5%NaCl溶液中的Tafel極化曲線

可以看出,裸銀鍍件腐蝕電位較低,電流密度較大。陰極區(qū)電流增長(zhǎng)迅速,陽(yáng)極區(qū)雖然鈍化明顯,但有著明顯的峰位,說明鍍件遭受腐蝕。經(jīng)過C16H33SH浸泡后,銀鍍件表面形成自組裝膜,可以有效隔絕O2、H2O和Cl-等與Ag表面的接觸,所以陰極區(qū)和陽(yáng)極區(qū)的電流密度均有大幅度下降。陰極區(qū)電流增長(zhǎng)變緩,特別是當(dāng)濃度在3 mmol·L-1以上時(shí),兩側(cè)電流在低極化區(qū)間顯得更為對(duì)稱。顯然,低極化時(shí)陰極區(qū)域受抑制程度明顯大于陽(yáng)極。除腐蝕電流外,相應(yīng)的腐蝕電位也隨著硫醇濃度增加而顯著正移。

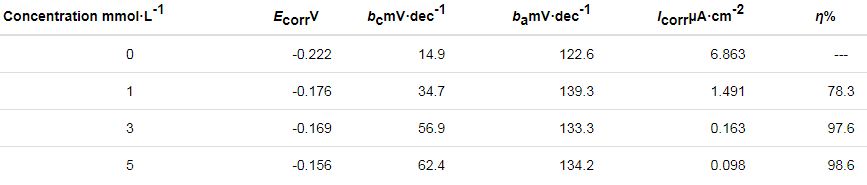

具體得到的與腐蝕有關(guān)的參數(shù)列于表1。其中,緩蝕率η可以由下式[19]計(jì)算:

![]()

式中,Icorr和I'corr分別為未浸泡和浸泡C16H33SH溶液的銀鍍件的腐蝕電流密度。

表1 由Tafel曲線得到的腐蝕參數(shù)

可以看出,隨著C16H33SH溶液濃度的增大,緩蝕效果越來越明顯。當(dāng)濃度在3 mmol·L-1時(shí),緩蝕率可達(dá)97.6%。但更高的濃度對(duì)緩蝕效果的提升影響不大。同樣的,腐蝕電位也有著類似的變化,電位正移說明銀鍍件更難發(fā)生腐蝕。因此當(dāng)以長(zhǎng)鏈烷基硫醇為保護(hù)劑主成分時(shí),3~5 mmol·L-1的濃度較為適宜。

高溫烘烤實(shí)驗(yàn)、Na2S溶液腐蝕和H2S氣體腐蝕是考察保護(hù)性能的重要實(shí)驗(yàn)。高溫烘烤樣品外觀如圖5所示。未經(jīng)保護(hù)的銀鍍層表面明顯泛黃,而硫醇保護(hù)劑的作用顯著。雖然經(jīng)過1 mmol·L-1的保護(hù)劑處理銀鍍層也會(huì)出現(xiàn)邊緣和部分表面泛黃,但當(dāng)濃度增加到3 mmol·L-1以上時(shí),鍍層表面色澤基本不變。

圖5 含不同濃度C16H33SH溶液未處理與處理的銀鍍件高溫烘烤后的宏觀形貌圖

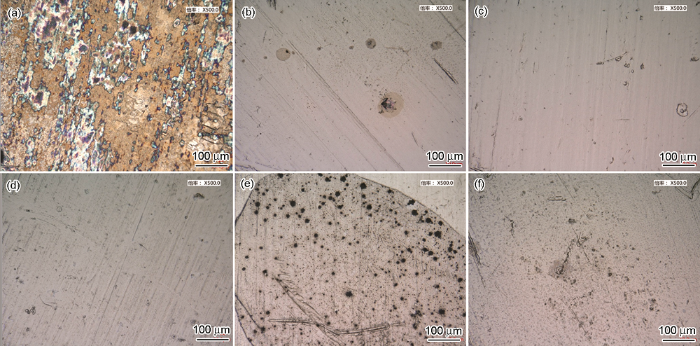

利用光學(xué)顯微鏡觀察0.1 mol·L-1 Na2S溶液對(duì)銀鍍層的腐蝕,如圖6所示。未經(jīng)保護(hù)時(shí),銀鍍件在放入Na2S溶液的瞬間即完全變黑,后逐漸變?yōu)榘祷疑@是S與Ag迅速反應(yīng)的表現(xiàn)[20]。圖6a為未做保護(hù)處理的樣品在Na2S溶液中浸泡0.5 h后的微觀形貌圖,展示了鍍層受到嚴(yán)重腐蝕的狀況。而經(jīng)過C16H33SH保護(hù)處理的樣品則大大增強(qiáng)了抗Na2S溶液腐蝕的性能。圖6b~d對(duì)應(yīng)的保護(hù)劑濃度分別為1,3和5 mmol·L-1,即使浸泡僅15 min,從宏觀和微觀上表面均未發(fā)生顯著變化。該結(jié)果說明保護(hù)劑對(duì)短時(shí)間的Na2S溶液腐蝕有良好的抵抗效果。但進(jìn)一步延長(zhǎng)在Na2S的腐蝕時(shí)間,則低濃度保護(hù)劑的作用略顯不足。如圖6e所示,Na2S腐蝕1 h后,經(jīng)3 mmol·L-1保護(hù)劑處理的銀鍍件,局部出現(xiàn)了點(diǎn)狀腐蝕;而經(jīng)5 mmol·L-1保護(hù)劑處理的銀鍍件在全部表面未觀察到腐蝕點(diǎn) (圖6f)。綜上所述,當(dāng)C16H33SH溶液濃度為3~5 mmol·L-1,室溫浸泡15 min可以達(dá)到較好的保護(hù)效果。在實(shí)驗(yàn)中也測(cè)試了更高的組裝液溫度和濃度。但在這些條件下硫醇揮發(fā)嚴(yán)重,對(duì)環(huán)境和操作者影響較大。而當(dāng)C16H33SH溶液濃度在10 mmol·L-1以上時(shí),浸泡后的鍍銀樣品置于空氣中反而會(huì)發(fā)生氧化而變黑,影響其色澤。

圖6 在不同濃度C16H33SH溶液中處理的銀鍍件在0.1 mol·L-1 Na2S溶液中浸泡不同時(shí)間后的顯微照片

H2S氣體腐蝕結(jié)果如圖7所示 (從左至右保護(hù)劑濃度依次增加)。未經(jīng)保護(hù)的銀鍍層表面發(fā)生了嚴(yán)重腐蝕,經(jīng)1 mmol·L-1的保護(hù)劑處理后銀鍍層邊緣也會(huì)出現(xiàn)腐蝕點(diǎn)跡;但當(dāng)濃度增加到3 mmol·L-1以上時(shí),鍍層表面色澤基本不變。這與之前實(shí)驗(yàn)結(jié)果基本相一致。

圖7 在不同濃度C16H33SH溶液中處理的銀鍍件經(jīng)H2S氣體腐蝕后的形貌圖

3 結(jié)論

(1) 利用充放電電容法和接觸角方法測(cè)試的硫醇在10和100 μmol·L-1硫醇溶液中鍍銀件表面上吸附速率常數(shù)結(jié)果一致,且得到電化學(xué)阻抗法測(cè)試結(jié)果的驗(yàn)證。確定了3~5 mmol·L-1的硫醇溶液濃度是其作為鍍銀保護(hù)劑的基本條件。

(2) 當(dāng)硫醇溶液濃度為5 mmol·L-1時(shí),鍍銀件自腐蝕電位提高了66 mV,緩蝕率可達(dá)98%以上。

(3) 高溫烘烤實(shí)驗(yàn)、Na2S溶液腐蝕實(shí)驗(yàn)以及H2S氣體腐蝕實(shí)驗(yàn)均表明,在室溫條件下對(duì)鍍銀件進(jìn)行3~5 mmol·L-1 C16H33SH溶液中浸泡15 min處理,既符合工藝要求,又可以獲得顯著的抗腐蝕效果。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414