摘要

本文總結(jié)了第一代~第三代先進(jìn)高強(qiáng)鋼的各自典型代表鋼種——相變誘發(fā)塑性鋼(TRIP鋼)、孿晶誘發(fā)塑性鋼(TWIP鋼)、淬火配分鋼(QP鋼)和中錳鋼的氫脆研究現(xiàn)狀和重要結(jié)果。主要結(jié)論為,TRIP鋼的氫脆敏感性主要體現(xiàn)在塑性降低,而強(qiáng)度損失不大。TWIP鋼的氫脆敏感性嚴(yán)重依賴(lài)于應(yīng)變速率,即隨應(yīng)變速率降低而顯著增加;形變孿晶界和ε/γ相界面易發(fā)生氫致開(kāi)裂,而Σ3退火孿晶界不易開(kāi)裂;深入研究表明,當(dāng)ε/γ相界面滿足西山取向關(guān)系時(shí),則與Σ3孿晶界類(lèi)似,能夠阻礙氫致裂紋擴(kuò)展,這一結(jié)論將不同學(xué)者的結(jié)果統(tǒng)一起來(lái)。QP鋼的氫脆敏感性與TRIP鋼相似。中錳鋼因含有較多的奧氏體相,變形時(shí)伴隨著強(qiáng)烈的TRIP效應(yīng),氫脆敏感性較大,既有明顯的塑性損失也有較大的強(qiáng)度損失。對(duì)含有奧氏體組織的TRIP鋼、QP鋼和中錳鋼等,調(diào)控奧氏體組織的形態(tài)和分布是改善其氫脆的主要對(duì)策;而對(duì)TWIP鋼則可通過(guò)控制預(yù)應(yīng)變速率和Al合金化等措施來(lái)改善氫脆。

關(guān)鍵詞: 先進(jìn)高強(qiáng)鋼 ; TRIP鋼 ; TWIP鋼 ; 氫脆

1875年,Johnson[1]發(fā)現(xiàn)鐵絲在酸中浸泡短暫的幾分鐘后韌性和斷裂應(yīng)變劇烈降低,進(jìn)一步觀察發(fā)現(xiàn)這種變化不是永久性的,因?yàn)?ldquo;隨著時(shí)間的推移,金屬慢慢恢復(fù)原始的韌性和強(qiáng)度”;強(qiáng)度高的鋼浸入酸中的韌性損失大于強(qiáng)度低的鋼;同時(shí)通過(guò)對(duì)多種酸溶液的研究發(fā)現(xiàn),只有與鋼發(fā)生反應(yīng)并產(chǎn)生H的酸才會(huì)導(dǎo)致鋼的性能降低;此外,H必須是原子態(tài)的,而不是分子態(tài),因?yàn)樵贖2 (氣態(tài))中鋼的性質(zhì)沒(méi)有任何變化。為了區(qū)分酸和H的影響,作者設(shè)計(jì)了一種僅用曼徹斯特城鎮(zhèn)用水進(jìn)行電化學(xué)充氫的實(shí)驗(yàn),證明了只有釋放H的鐵電極發(fā)生脆化而沒(méi)有釋放H的位置不發(fā)生脆化。這篇140多年前的論文以精妙的簡(jiǎn)單實(shí)驗(yàn)抓住了脆化現(xiàn)象的本質(zhì),被認(rèn)為是“氫脆”領(lǐng)域的起源和開(kāi)篇之作。

在這之后,隨著鋼鐵行業(yè)的進(jìn)步,鋼的強(qiáng)度不斷提高,人們針對(duì)鋼中氫脆問(wèn)題開(kāi)展了大量研究,形成了比較一致的認(rèn)識(shí):對(duì)具有單相組織的鋼來(lái)說(shuō),通常認(rèn)為具有馬氏體組織的鋼氫脆敏感性高,奧氏體組織的鋼氫脆敏感性低。同時(shí),普遍認(rèn)為鋼的強(qiáng)度越高,氫脆敏感性越高,這顯然與目前超高強(qiáng)度鋼通常具有馬氏體組織,而具有鐵素體、奧氏體組織的鋼的強(qiáng)度一般較低有關(guān)。隨著鋼鐵材料的進(jìn)一步發(fā)展以及汽車(chē)行業(yè)對(duì)鋼材的巨量消耗,人們對(duì)燃料消耗和溫室氣體排放日益關(guān)注,對(duì)行車(chē)安全性日益重視,從而發(fā)展了先進(jìn)高強(qiáng)度鋼(advanced high-strength steel,AHSS)。自20世紀(jì)90年代初至今,大約每10年發(fā)展出新一代鋼[2],其中,第一代AHSS以鐵素體多相組織鋼為主,包括相變誘發(fā)塑性(transformation induced plasticity,TRIP )鋼、雙相(double phase,DP)鋼、復(fù)相組織(complex phase,CP)鋼,合金元素含量一般小于3% (質(zhì)量分?jǐn)?shù),下同),因而材料的成本低,但是強(qiáng)度和延伸率也都比較低;第二代AHSS以具有奧氏體組織的孿晶誘發(fā)塑性(twinning-induced plasticity,TWIP)鋼為代表,因合金元素含量高(一般在15%~40%)而具有很高的強(qiáng)度和塑性,但是成本高、加工難;第三代AHSS則以具有復(fù)雜多相組織的淬火配分(quenching & partitioning,QP)鋼、中錳鋼和輕質(zhì)鋼等為主要代表,合金元素含量一般為5%~12%,因而成本遠(yuǎn)低于第二代AHSS,但性能又大大好于第一代AHSS,在成本與性能之間實(shí)現(xiàn)了良好的匹配。

與一般以馬氏體組織為主的超高強(qiáng)鋼相比,汽車(chē)用AHSS的微觀組織更復(fù)雜,且在變形過(guò)程中會(huì)產(chǎn)生相變(TRIP效應(yīng))或形成孿晶(TWIP效應(yīng)),因而其氫脆行為和性能與以馬氏體組織為主的高強(qiáng)鋼有所不同。正是基于此,本文總結(jié)了幾種典型的AHSS的氫脆特征,主要包括第一代AHSS中的TRIP鋼,第二代AHSS中的TWIP鋼以及第三代AHSS中的QP鋼和中錳鋼。

1 TRIP鋼

1.1 TRIP鋼的微觀結(jié)構(gòu)特點(diǎn)

在應(yīng)力作用下,鋼中奧氏體相逐步發(fā)生馬氏體相變導(dǎo)致強(qiáng)度和塑性升高的超高強(qiáng)度鋼又稱(chēng)TRIP鋼。TRIP鋼的典型顯微組織主要由鐵素體、貝氏體、殘余奧氏體和少量馬氏體組成。TRIP鋼的突出性能來(lái)自于鋼中多相組織的合理配比以及相變誘發(fā)塑性現(xiàn)象。馬氏體、貝氏體與合金元素固溶強(qiáng)化的共同作用獲得了高的強(qiáng)度,殘余奧氏體、貝氏體和鐵素體三相組織的優(yōu)勢(shì)互補(bǔ)則產(chǎn)生了高的塑性。TRIP效應(yīng)能提高加工硬化率和延緩頸縮,能有效地提高材料的強(qiáng)度和塑性,TRIP效應(yīng)通常產(chǎn)生于變形過(guò)程中亞穩(wěn)殘余奧氏體向馬氏體的轉(zhuǎn)變,與殘余奧氏體含量和穩(wěn)定性有關(guān)[3,4]。有研究[5]表明,在平面應(yīng)變拉伸中,奧氏體轉(zhuǎn)變?yōu)轳R氏體比在雙軸拉伸和單軸拉伸條件下更為明顯。直接的γ→α′ (奧氏體→α′馬氏體)轉(zhuǎn)變使得從奧氏體到鐵素體的應(yīng)變局部化,導(dǎo)致大量的位錯(cuò)在鐵素體堆積,產(chǎn)生較高的背應(yīng)力;多級(jí)轉(zhuǎn)變γ→ε→α′ (奧氏體→ε馬氏體→α′馬氏體)有助于強(qiáng)度和延性的良好結(jié)合;γ→ε轉(zhuǎn)變會(huì)導(dǎo)致奧氏體和鐵素體中產(chǎn)生少量的位錯(cuò)增殖,而隨后的α′馬氏體相變提供了與位錯(cuò)堆積有關(guān)的額外加工硬化能力[6]。模擬結(jié)果[7]發(fā)現(xiàn),fcc→bcc轉(zhuǎn)變是自發(fā)的,而bcc→fcc轉(zhuǎn)變則需要較高的應(yīng)力。這種不對(duì)稱(chēng)性分別與fcc結(jié)構(gòu)的Peierls應(yīng)力(點(diǎn)陣阻力)和bcc結(jié)構(gòu)的螺位錯(cuò)相關(guān)。另外還發(fā)現(xiàn),正向的fcc-bcc轉(zhuǎn)變對(duì)板條馬氏體的表觀塑性有顯著貢獻(xiàn),納米尺度的奧氏體薄膜能顯著提高板條馬氏體的延展性和韌性[8]。

1.2 TRIP鋼中的H擴(kuò)散行為

由于TRIP鋼含有奧氏體,變形時(shí)發(fā)生馬氏體相變,界面增多,而且H在奧氏體與馬氏體中的溶解度和擴(kuò)散系數(shù)存在很大差異,因而H在其中的擴(kuò)散富集勢(shì)必會(huì)受到影響。這方面學(xué)者們已做了大量研究。例如,Allen和Nelson[9]對(duì)TRIP鋼(TBF-980)和雙相鋼(DP-980)在充氫后不同時(shí)間進(jìn)行了H濃度測(cè)試,發(fā)現(xiàn)2種鋼中的擴(kuò)散氫濃度呈指數(shù)衰減,但TRIP鋼的衰減速率更快;同時(shí)在充氫后的短時(shí)間內(nèi)2種鋼的擴(kuò)散速率都呈現(xiàn)出各向異性,H通過(guò)<001>和<101>取向離開(kāi)表面的速率快于<111>取向。Zhou等[10]研究發(fā)現(xiàn),鋼的微觀組織對(duì)H的捕獲和擴(kuò)散行為有很大的影響;相界面和殘余奧氏體都可以作為H的捕獲點(diǎn),從而降低H在鋼中的擴(kuò)散系數(shù)。此外,還發(fā)現(xiàn)殘余奧氏體在H捕獲行為中的作用取決于其形貌,薄膜狀的殘余奧氏體可作為可逆氫陷阱,而塊狀殘余奧氏體為不可逆性氫陷阱。Lu等[11]的研究發(fā)現(xiàn),在H環(huán)境下,應(yīng)變誘發(fā)的γ-α′馬氏體相變受到一定程度的抑制。Kim等[12]利用新的電化學(xué)滲透技術(shù),成功地對(duì)TRIP鋼在加載條件下的H滲透電流變化進(jìn)行了原位研究,發(fā)現(xiàn)發(fā)生馬氏體相變后,原始奧氏體基體中的H原子變成了可移動(dòng)的H原子,這些H原子在塑性區(qū)附加載荷作用下,很容易擴(kuò)散到新形成的馬氏體中,使得H原子的擴(kuò)散速率加快,滲透通量增大。Ryu等[13]通過(guò)數(shù)學(xué)模型,定量預(yù)測(cè)TRIP效應(yīng)導(dǎo)致的H脫附,發(fā)現(xiàn)相變導(dǎo)致陷阱結(jié)合能降低,從而提高H的表觀遷移率,使得含有奧氏體的TRIP鋼在變形過(guò)程中容易發(fā)生馬氏體相變,導(dǎo)致更嚴(yán)重的氫致塑性損失。而Hojo等[14]研究發(fā)現(xiàn),變形引起的H脫附不僅是γ-α′馬氏體相變的結(jié)果,還是γ-ε馬氏體相變的結(jié)果,而且變形后α′馬氏體的H脫附量大于變形后的ε馬氏體。這表明H在ε相中的溶解度高于α′馬氏體,但低于奧氏體。

1.3 TRIP鋼的氫脆

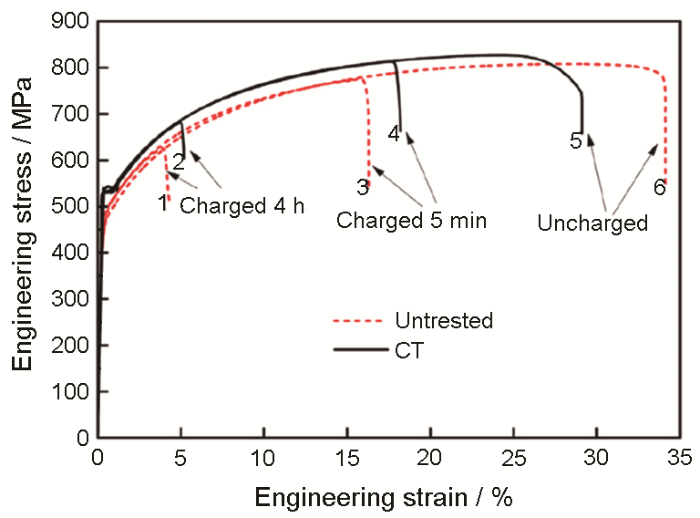

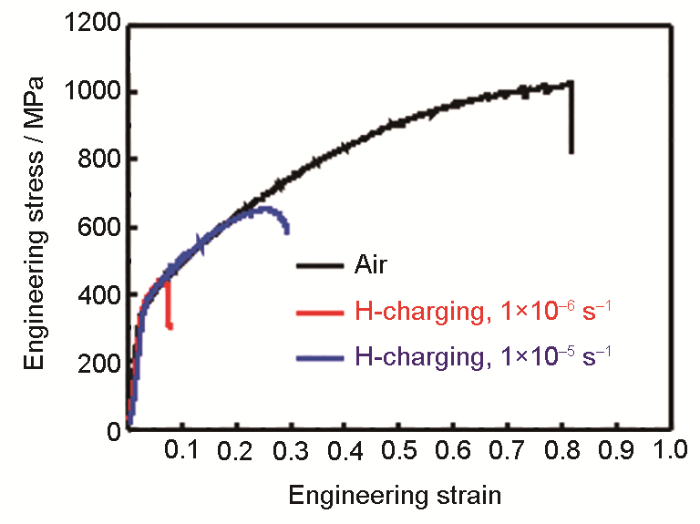

TRIP鋼具有高的強(qiáng)度,因此它的應(yīng)用不可避免地受到氫脆的限制。Zhu等[15]對(duì)市售TRIP 780鋼的研究發(fā)現(xiàn),充氫5 min使鋼的延伸率由充氫前的34%降低到15.7%,即塑性損失達(dá)54%,而強(qiáng)度基本不受影響。TRIP 780鋼采用液氮低溫回火(CT)處理后,塑性損失減小至39%,氫脆敏感性得到改善,如圖1[15]所示。Yang等[16]發(fā)現(xiàn),抗拉強(qiáng)度為1002 MPa的TRIP鋼,延伸率約為28.9%,充氫慢應(yīng)變速率拉伸后延伸率降至約3.9%,即氫致塑性損失高達(dá)86.5%。Sun等[17]發(fā)現(xiàn),充氫使臨界退火(IA)處理的TRIP鋼產(chǎn)生了較大的塑性損失和強(qiáng)度損失,其中IA800 (在800 ℃退火處理的TRIP鋼)充氫前抗拉強(qiáng)度高達(dá)1327 MPa,延伸率51.0%,充氫后強(qiáng)度下降為991 MPa,延伸率降至12.9%。Sojka等[18]研究發(fā)現(xiàn),TRIP800鋼在含毒化劑的充氫溶液中塑性損失可達(dá)到88%。Laureys等[19]發(fā)現(xiàn),抗拉強(qiáng)度約為700 MPa的TRIP鋼充氫后試樣的塑性損失高達(dá)75%,而同樣條件下純Fe的塑性損失僅為50%。

圖1 TRIP (相變誘發(fā)塑性) 780鋼在不同充氫條件下的工程拉伸應(yīng)力-應(yīng)變曲線[15]

Depover等[20]研究了包括TRIP鋼、DP鋼等4種高強(qiáng)鋼的氫脆。結(jié)果表明,TRIP鋼對(duì)H最敏感,塑性損失達(dá)到60%。與DP鋼相比,TRIP鋼的H擴(kuò)散系數(shù)較低,對(duì)變形速率的依賴(lài)性較小。同時(shí)發(fā)現(xiàn),充氫使缺口附近的斷裂特征由韌性斷裂轉(zhuǎn)變?yōu)榇┚Ы饫頂嗔选hang等[21]同樣發(fā)現(xiàn),與未充氫試樣的韌性斷裂不同,充氫試樣在裂紋萌生區(qū)呈現(xiàn)脆性晶間斷裂和韌性晶內(nèi)斷裂混合形貌,脆性斷裂面積隨臨界退火溫度的升高而增加。

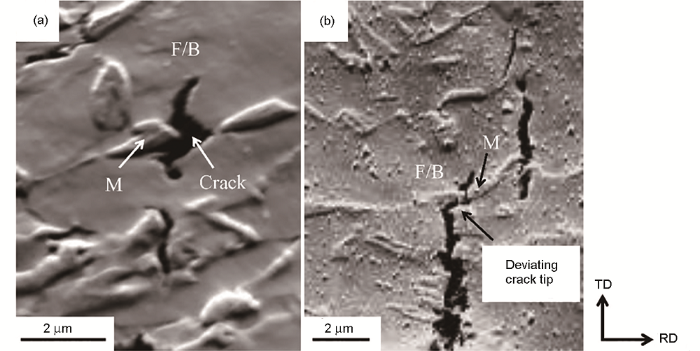

Papula等[22]對(duì)氫致裂紋做了進(jìn)一步研究,發(fā)現(xiàn)裂紋沿鐵素體和α'-馬氏體擴(kuò)展。bcc晶體結(jié)構(gòu)使H快速擴(kuò)散到裂紋尖端區(qū)域,而在具有較高奧氏體穩(wěn)定性的不銹鋼中沒(méi)有觀察到延遲開(kāi)裂現(xiàn)象。由此可見(jiàn),α'馬氏體的存在提高了氫致裂紋敏感性。Laureys等[23]研究了一種含有鐵素體、貝氏體、殘余奧氏體和一些馬氏體的多相組織的TRIP鋼,發(fā)現(xiàn)在樣品表面有典型的應(yīng)力誘發(fā)氫致微裂紋。有限元模擬結(jié)果表明,觀測(cè)到的裂紋形態(tài)與缺口引起的應(yīng)力增加區(qū)域相吻合。通過(guò)對(duì)氫致裂紋更深入的研究[24],發(fā)現(xiàn)TRIP鋼缺口試樣的氫致微裂紋呈S形,以穿晶方式擴(kuò)展,如圖2[24]所示,通過(guò)逐步合并形成主裂紋并導(dǎo)致最終的斷裂。這些結(jié)果表明,氫致裂紋的產(chǎn)生與馬氏體有關(guān),裂紋起源主要是由馬氏體引起的。氫致裂紋尖端周?chē)母邞?yīng)變區(qū)表明,H促進(jìn)的局部塑性變形可導(dǎo)致裂紋的進(jìn)一步擴(kuò)展。

圖2 Fe-1.6Mn-0.4Si-0.17C-(0.5~2)Al TRIP鋼裂紋沿馬氏體/鐵素體或馬氏體/貝氏體界面擴(kuò)展[24]

奧氏體是γ-Fe中固溶少量C的固溶體,與鐵素體和馬氏體相比,能夠容納更多的H原子,成為更強(qiáng)的氫陷阱阻止H的擴(kuò)散。因此奧氏體相對(duì)TRIP鋼的氫脆作用不容忽視。Zhang等[25]發(fā)現(xiàn),與常規(guī)馬氏體鋼相比,TRIP馬氏體時(shí)效鋼由于具有殘余奧氏體/馬氏體層狀組織表現(xiàn)出優(yōu)異的塑性和抗疲勞性能。軟的奧氏體區(qū)是裂紋擴(kuò)展的優(yōu)先路徑,但裂紋張開(kāi)過(guò)程中的塑性變形導(dǎo)致馬氏體相變,相變引起的局部硬化會(huì)抑制隨后的裂紋擴(kuò)展。裂紋沿著殘余奧氏體/馬氏體界面和穿過(guò)塊體邊界擴(kuò)展形成一條鋸齒形的裂紋路徑。

Zhu等[15]的研究還發(fā)現(xiàn),對(duì)TRIP 780鋼進(jìn)行CT處理,可在基體中形成較多的薄膜狀?yuàn)W氏體,因此降低了鋼的氫脆敏感性,同時(shí)發(fā)現(xiàn)裂紋起源于奧氏體相變產(chǎn)生的新鮮馬氏體。而Cameron等[26]的研究表明,由于微裂紋的成核和生長(zhǎng),馬氏體鋼中的長(zhǎng)條狀?yuàn)W氏體對(duì)氫脆性能的改善是有限的,因?yàn)橄任龀龅拇蟮?alpha;′馬氏體區(qū)使裂紋無(wú)約束的解理擴(kuò)展,導(dǎo)致試樣斷裂失效,減弱了長(zhǎng)條狀?yuàn)W氏體對(duì)氫脆性能的改善。消除先析出的α′馬氏體區(qū)域能在保持強(qiáng)度提升的同時(shí),使塑性進(jìn)一步增加,進(jìn)而提出了可以通過(guò)提高軋制壓下量實(shí)現(xiàn)組織均勻化,同時(shí)提高奧氏體穩(wěn)定性以減少裂紋形核和擴(kuò)展的方法。Laureys等[27]發(fā)現(xiàn),環(huán)境中的H比內(nèi)部的H更容易使TRIP鋼變脆。斷口分析和二次裂紋分析表明,在加載過(guò)程中連續(xù)供氫和H與位錯(cuò)的相互作用在材料失效過(guò)程中至關(guān)重要。

總之,TRIP鋼氫脆敏感性主要表現(xiàn)為塑性損失,強(qiáng)度損失不大。氫致裂紋主要在馬氏體中或沿相界面形核。多數(shù)學(xué)者認(rèn)同這樣的理由:變形過(guò)程中殘余奧氏體轉(zhuǎn)變?yōu)轳R氏體,因奧氏體具有較高的H溶解度、而馬氏體的H溶解度低的多,當(dāng)奧氏體將H遺傳給新形成的馬氏體時(shí),可能會(huì)由于H的過(guò)飽和而富集進(jìn)而導(dǎo)致氫致開(kāi)裂。控制奧氏體形態(tài)保持長(zhǎng)條狀甚至薄膜狀,或通過(guò)低溫回火處理,可以改善TRIP鋼的氫脆敏感性。雖然關(guān)于TRIP鋼的氫脆研究已經(jīng)很多,但受檢測(cè)手段的限制,H與TRIP效應(yīng)的相互作用機(jī)理、H與TRIP鋼中各組成相的相互作用機(jī)制以及奧氏體在發(fā)生TRIP效應(yīng)后釋放H的方式等仍然不清楚,有待于深入研究。

2 高錳TWIP鋼

TWIP鋼是國(guó)內(nèi)外目前正在積極研發(fā)中的第二代先進(jìn)高強(qiáng)鋼,具有高強(qiáng)度(600~1100 MPa)、高塑性(延伸率可達(dá)到95%)和高應(yīng)變硬化能力(加工硬化指數(shù)n>0.3,瞬時(shí)加工硬化指數(shù)可達(dá)0.7以上)[28]。高錳TWIP鋼在室溫?zé)o載荷狀態(tài)下是穩(wěn)定的奧氏體組織,通過(guò)形變孿晶產(chǎn)生無(wú)縮頸延伸,具有優(yōu)異的力學(xué)性能。然而,杯突實(shí)驗(yàn)發(fā)現(xiàn)高錳TWIP鋼杯突邊緣易發(fā)生延遲開(kāi)裂[29,30,31],延遲開(kāi)裂的確切機(jī)制尚未確定,一般認(rèn)為它與殘余應(yīng)力存在下的馬氏體相變有關(guān),還可能與H有關(guān)[32]。目前,對(duì)于高錳TWIP鋼氫脆研究主要集中在以下幾個(gè)方面:微結(jié)構(gòu)演化特征對(duì)TWIP鋼氫致開(kāi)裂性能的影響;合金元素的影響;H含量和應(yīng)變速率的影響。

2.1 TWIP鋼的微結(jié)構(gòu)演化與氫致開(kāi)裂

氫致開(kāi)裂具有組織敏感性,特別是微結(jié)構(gòu)特征的演變對(duì)氫致裂紋的萌生與擴(kuò)展起著至關(guān)重要的作用。對(duì)高錳鋼的氫脆,H的擴(kuò)散與富集依賴(lài)于變形誘導(dǎo)的微結(jié)構(gòu)演變(形變孿生、相變和位錯(cuò)滑移等)過(guò)程中逐漸形成的微應(yīng)力集中。高錳鋼在熱處理和加工過(guò)程中,孿晶(退火孿晶和形變孿晶)的出現(xiàn)是不可避免的,特別是在變形過(guò)程中產(chǎn)生的形變孿晶是其優(yōu)異力學(xué)性能的根本保證,因此,了解孿晶對(duì)氫致開(kāi)裂的影響至關(guān)重要。

孿晶分為2種:形變孿晶與退火孿晶。前者是在變形過(guò)程中形成的,通常處于奧氏體晶粒內(nèi)部,與基體之間的界面上由位錯(cuò)協(xié)調(diào)其共格關(guān)系[33];后者是在合金再結(jié)晶退火過(guò)程中形成的,與基體之間的界面通常呈現(xiàn)完整共格關(guān)系[34]。

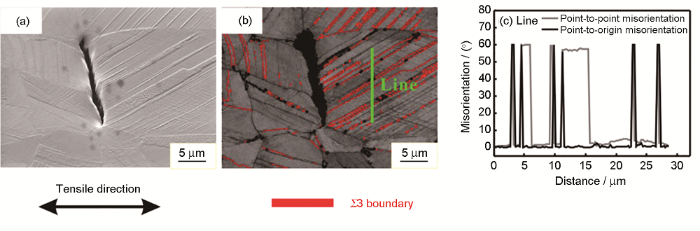

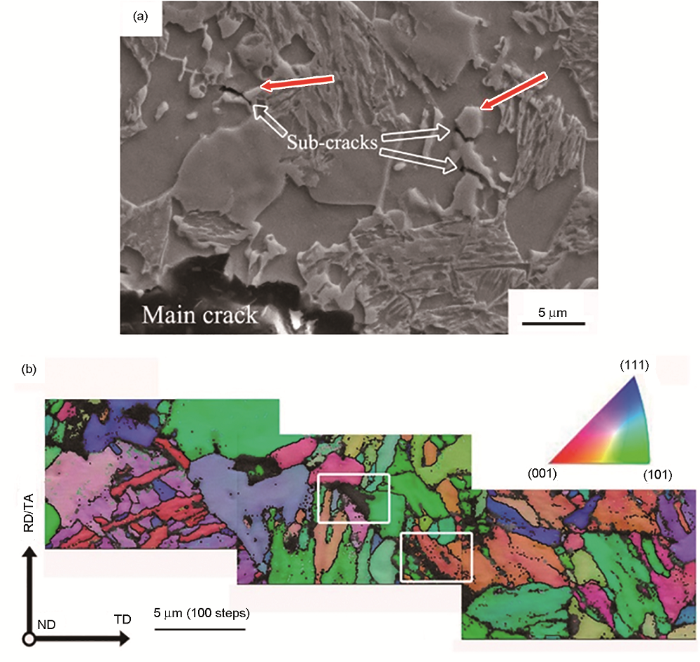

研究[35,36,37]發(fā)現(xiàn),在Mn含量較高的奧氏體鋼中,會(huì)出現(xiàn)沿形變孿晶界的氫致裂紋,這些裂紋以鋸齒形的方式沿一次形變孿晶和二次形變孿晶擴(kuò)展。Koyama等[36,37,38]研究了Fe-18Mn-1.2C (質(zhì)量分?jǐn)?shù),%,下同)高錳TWIP鋼形變孿晶對(duì)氫致開(kāi)裂行為的影響,對(duì)經(jīng)過(guò)預(yù)應(yīng)變的試樣進(jìn)行動(dòng)態(tài)充氫慢拉伸,發(fā)現(xiàn)氫致裂紋優(yōu)先于晶界及形變孿晶界起裂[38]。有研究[39]認(rèn)為T(mén)WIP鋼中晶界本身就是H的可逆陷阱,有利于H的富集。在塑性變形過(guò)程中,當(dāng)一次形變孿晶的生長(zhǎng)受到晶界的阻礙后,在孿晶尖端裂紋就會(huì)沿晶界起裂和擴(kuò)展;而二次形變孿晶的生長(zhǎng)受到一次孿晶的阻礙時(shí)會(huì)導(dǎo)致裂紋沿孿晶界開(kāi)裂。本課題組前期工作[40]對(duì)Fe-18Mn-0.6C的研究表明,在較快的應(yīng)變速率(如1×10-5 s-1)下,TWIP鋼中更易形成形變孿晶。形變孿晶與晶界交互作用會(huì)產(chǎn)生應(yīng)力或應(yīng)變集中,從而導(dǎo)致H在晶界處富集,進(jìn)而促進(jìn)氫致裂紋萌生,如圖3[40]所示。而在較慢的應(yīng)變速率(1×10-6 s-1)下,位錯(cuò)面滑移會(huì)攜帶H原子向晶界位置運(yùn)動(dòng),使得晶界處富集更多H,最后導(dǎo)致沿晶開(kāi)裂[40]。總體來(lái)看,高錳TWIP鋼的氫致裂紋易沿形變孿晶開(kāi)裂。

圖3 應(yīng)變速率為1×10-5 s-1時(shí)Fe-18Mn-0.6C TWIP (孿晶誘發(fā)塑性)鋼的氫致裂紋萌生[40]

Kwon等[41,42]通過(guò)不同熱處理工藝獲得不同體積分?jǐn)?shù)Σ3晶界的TWIP鋼,發(fā)現(xiàn)提高Σ3晶界的體積分?jǐn)?shù)可降低氫脆敏感性。本課題組前期工作[43]通過(guò)晶界設(shè)計(jì),制備出了Σ3晶界體積分?jǐn)?shù)為13.4%~40.7%的8種試樣,發(fā)現(xiàn)提高Σ3晶界體積分?jǐn)?shù)可以提高TWIP鋼的抗晶界腐蝕性能。因此,Σ3晶界對(duì)改善氫致開(kāi)裂和晶間腐蝕是有益的。

前文提到,高錳TWIP鋼在室溫下為穩(wěn)定的奧氏體組織。當(dāng)高錳鋼成分發(fā)生變化時(shí),層錯(cuò)能就會(huì)發(fā)生變化,當(dāng)層錯(cuò)能小于15 mJ/mm2時(shí)會(huì)發(fā)生α'和ε馬氏體相變[44]。有H存在時(shí),奧氏體穩(wěn)定性降低,α'馬氏體相變幾率增加。研究[45]發(fā)現(xiàn),在α'馬氏體相位置容易發(fā)生氫致開(kāi)裂。因此在高錳TWIP鋼中,α'馬氏體對(duì)抗氫脆性能起負(fù)面作用。

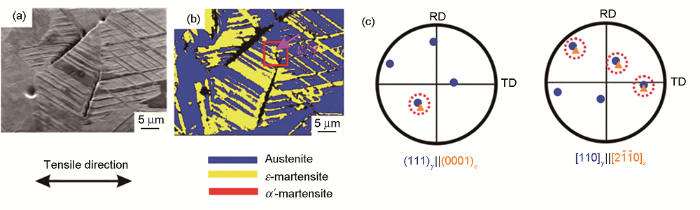

關(guān)于ε馬氏體對(duì)高錳鋼氫致開(kāi)裂的影響可以分為ε馬氏體自身和ε/γ相界面2方面。Chun等[46]研究了含有不同ε馬氏體體積分?jǐn)?shù)的高錳TWIP鋼的抗氫脆性能,發(fā)現(xiàn)ε/γ相界容易開(kāi)裂,引發(fā)嚴(yán)重的氫脆現(xiàn)象。而Lee等[47]認(rèn)為,H更易處在奧氏體或ε馬氏體板條中,而不是聚集在ε/γ相界上,與Chun等[46]的結(jié)論相反。本課題組前期工作[40]對(duì)此現(xiàn)象進(jìn)行了深入研究,認(rèn)為ε/γ相界面不能一概而論。分析發(fā)現(xiàn),滿足[110]γ //[21?1?0]ε關(guān)系即西山取向關(guān)系的ε/γ相界面,能夠阻礙氫致裂紋的擴(kuò)展,抑制氫脆,如圖4[40]所示。而不滿足這一關(guān)系的ε/γ相界面則容易發(fā)生氫致開(kāi)裂。這是因?yàn)闈M足[110]γ //[21?1?0]ε關(guān)系的ε/γ界面原子排布與Σ3晶界相似[40]。這樣就可以理解Chun等[46]和Lee等[47]得出相互矛盾的結(jié)果的原因了。

圖4 應(yīng)變速率1×10-6 s-1時(shí)Fe-18Mn-0.6C TWIP鋼的氫致裂紋萌生[40]

高錳TWIP鋼的屈服強(qiáng)度較低,有研究[44,48]通過(guò)沉淀硬化相(κ-carbide)來(lái)提高Fe-C-Mn-Al系高錳鋼的屈服強(qiáng)度。由于高錳鋼中的C和Al含量較高,熱處理后會(huì)形成鈣鈦礦結(jié)構(gòu)的沉淀相[49,50],可顯著提高其屈服強(qiáng)度,但存在沉淀相的高錳TWIP鋼容易發(fā)生氫致沿晶開(kāi)裂[51]。沉淀相附近的局部滑移導(dǎo)致晶界處形成微孔洞,H促進(jìn)微孔洞長(zhǎng)大與聚合[52],從而導(dǎo)致微觀上韌性而宏觀上脆性的斷裂。

2.2 合金元素對(duì)TWIP鋼氫致開(kāi)裂的影響

合金元素是TWIP鋼合金化設(shè)計(jì)的重要環(huán)節(jié),同時(shí)也是改善抗氫脆性能的重要途徑。Al、Si、Cu和P等元素均對(duì)TWIP鋼氫脆性能有影響。

添加Al元素可以改善TWIP鋼的延遲開(kāi)裂早已得到公認(rèn),Al對(duì)杯突實(shí)驗(yàn)后杯口開(kāi)裂的抑制作用就是最直接的證據(jù)[29,53]。為了進(jìn)一步明確Al對(duì)TWIP鋼氫致延遲開(kāi)裂也就是氫脆的影響,Ryu等[39]對(duì)比研究了無(wú)Al和添加1.5%Al的高錳鋼Fe-0.6C-18Mn-0/1.5Al,發(fā)現(xiàn)添加1.5%Al可使充氫后的塑性損失由62%降低到48%,并且斷口上的脆性區(qū)明顯減小。Dieudonné等[54]也獲得了添加Al有益于改善抗氫脆性能的結(jié)論。另外還有研究[55]表明,添加2%Al,長(zhǎng)時(shí)間陰極充氫后在鋼的次表面會(huì)形成一層α-Al2O3薄膜,這層膜能阻礙H原子進(jìn)入,從而改善沿晶開(kāi)裂性能。

馬氏體相變、形變孿晶和應(yīng)變時(shí)效都有助于氫致裂紋的萌生,而Al能增加TWIP鋼的層錯(cuò)能進(jìn)而抑制ε馬氏體相變和形變孿晶[56,57,58]。另一方面,層錯(cuò)能增加容易發(fā)生交叉滑移,抑制位錯(cuò)堆積和H的局部富集[59]。因此,Al的添加降低了TWIP鋼的氫脆敏感性。

現(xiàn)有文獻(xiàn)資料中,關(guān)于合金元素Si對(duì)TWIP鋼抗氫脆性能影響的工作很少。Lee等[47]研究表明,不含Si的TWIP鋼在充氫后只有fcc結(jié)構(gòu)的(Fe, Mn)O氧化層,而含有Si試樣在充氫后除了(Fe, Mn)O外,還會(huì)產(chǎn)生斜方結(jié)構(gòu)的(Fe, Mn)2SiO4 氧化層,這種斜方結(jié)構(gòu)的氧化層可以有效抑制H進(jìn)入材料內(nèi)部,從而起到改善氫脆的作用。但是Si是降低層錯(cuò)能的元素,當(dāng)含量達(dá)到0.3%時(shí),會(huì)發(fā)生ε馬氏體相變,而ε馬氏體容易引發(fā)氫致開(kāi)裂。此外,Dieudonné等[60]研究了Cu的影響,結(jié)果表明,在TWIP鋼中添加Cu能夠提高材料的抗延遲開(kāi)裂性能。P元素的作用依賴(lài)于Al的存在:對(duì)于含Al的TWIP鋼,P元素會(huì)嚴(yán)重增加其氫脆敏感性;不含Al的TWIP鋼的延伸率基本不會(huì)因P的存在而降低[60]。因此,P的存在會(huì)抵消Al對(duì)抗氫脆性能的積極作用,導(dǎo)致Fe-Mn-Al-C系TWIP鋼的脆化敏感性更高。

2.3 應(yīng)變速率對(duì)TWIP鋼氫致延遲開(kāi)裂性能的影響

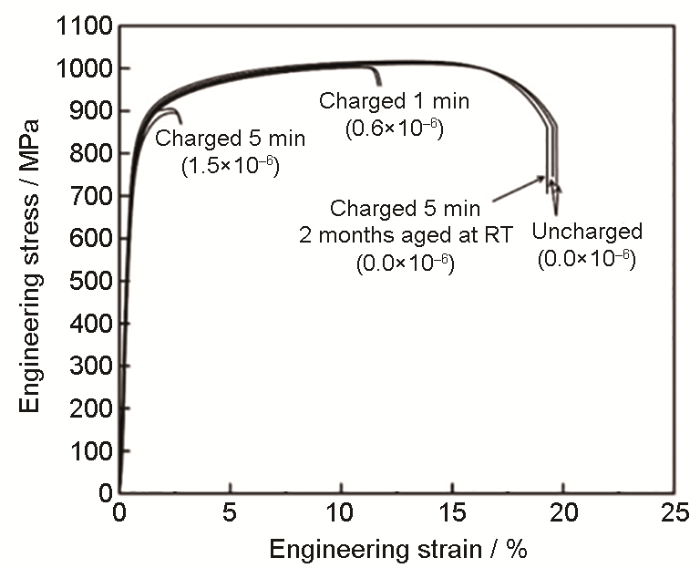

本課題組前期工作[40]表明,當(dāng)應(yīng)變速率由1×10-5 s-1降低到1×10-6 s-1時(shí),全奧氏體組織Fe-18Mn-0.6C TWIP鋼動(dòng)態(tài)充氫拉伸的塑性損失由64%增加到94%,即隨應(yīng)變速率降低,氫脆敏感性顯著增加,如圖5[40]所示。與Bal等[61]發(fā)現(xiàn)的結(jié)果相同。Koyama等[31]發(fā)現(xiàn),用很小的電流密度(如1 A/m2)對(duì)Fe-18Mn-0.6C鋼進(jìn)行原位電化學(xué)充氫慢應(yīng)變速率拉伸(5.1×10-5 s-1)時(shí),材料的力學(xué)性能與不充氫變化不大,因?yàn)槌錃鋬H導(dǎo)致H富集在試樣表面很淺(幾個(gè)微米)的區(qū)域,不足以顯著惡化試樣整體的力學(xué)性能。但是當(dāng)降低應(yīng)變速率時(shí),H能借助位錯(cuò)的遷移作用而擴(kuò)大在材料中的影響區(qū)域,導(dǎo)致充氫前后延伸率發(fā)生顯著變化。這些研究表明,在H作用下的位錯(cuò)運(yùn)動(dòng)是應(yīng)變速率依賴(lài)的關(guān)鍵因素。由于位錯(cuò)和可擴(kuò)散氫運(yùn)動(dòng)存在競(jìng)爭(zhēng)關(guān)系[62,63,64],當(dāng)降低應(yīng)變速率時(shí),H能夠跟隨位錯(cuò)一起運(yùn)動(dòng)。同時(shí),應(yīng)變速率的降低導(dǎo)致H有充裕的時(shí)間向晶界等位置聚集。因此,隨著應(yīng)變速率的降低,TWIP鋼的氫脆敏感性顯著提高。

圖5 Fe-18Mn-0.6C鋼在2種應(yīng)變速率下的動(dòng)態(tài)充氫拉伸曲線[40]

此外,Koyama等[65]研究了“預(yù)應(yīng)變速率”對(duì)高錳鋼氫致延遲開(kāi)裂的影響。在無(wú)H條件下,以不同的預(yù)應(yīng)變速率拉伸到應(yīng)變?yōu)?9%時(shí)停止,保持該位移狀態(tài),充氫。如果在10 h內(nèi)試樣未發(fā)生延遲斷裂,則將試樣再次以最初的應(yīng)變速率拉伸直至斷裂。結(jié)果顯示,在較慢預(yù)應(yīng)變速率(1.7×10-5和1.7×10-4 s-1)下能夠發(fā)生氫致延遲斷裂,而在較快預(yù)應(yīng)變速率(1.7×10-3和1.7×10-2 s-1)下不發(fā)生氫致延遲斷裂。因此,通過(guò)增加預(yù)應(yīng)變速率可以抑制氫致延遲斷裂。作者認(rèn)為這與C的應(yīng)變時(shí)效有關(guān)。

總之,盡管H在TWIP鋼中的擴(kuò)散系數(shù)很小,但由于變形過(guò)程中會(huì)產(chǎn)生形變孿晶或ε-馬氏體,有H存在時(shí)容易造成TWIP鋼的延遲開(kāi)裂,塑性和強(qiáng)度均顯著降低。一般認(rèn)為,TWIP鋼中的Σ3晶界對(duì)改善氫致開(kāi)裂有益處,ε/γ相界面則易發(fā)生開(kāi)裂。本課題組的研究[40]表明,滿足[110]γ//[21?1?0]ε即西山取向關(guān)系的ε/γ相界面與Σ3晶界相似,能夠阻礙氫致裂紋的擴(kuò)展,有益于TWIP鋼的抗氫脆性能。添加合金元素Al、增加應(yīng)變速率可降低TWIP鋼的氫脆敏感性。

3 QP鋼

3.1 QP鋼的微觀結(jié)構(gòu)特點(diǎn)

正如前文所述,第一代AHSS強(qiáng)度高但塑性相對(duì)較低,限制了其在復(fù)雜形狀汽車(chē)零件上的應(yīng)用;第二代AHSS雖然同時(shí)具有高的強(qiáng)度和大的塑性,但由于合金元素含量高,不僅造成了高成本,也給批量生產(chǎn)和焊接方面帶來(lái)困難,因此阻礙了其在汽車(chē)上的推廣應(yīng)用。因此,以QP鋼和中錳鋼為典型代表的第三代AHSS引起了廣泛關(guān)注,因?yàn)樗鼈兊牟牧铣杀敬蟠蟮陀诘诙鶤HSS,而機(jī)械性能又比第一代AHSS好得多,在成本與性能之間有很好的折衷。

QP鋼由Speer等[66]在2003年提出,也稱(chēng)淬火延性鋼。典型成分范圍為Fe-(0.2~0.3)C-(1~1.5)Si-(1~3)Mn[69,70,71]。QP指的是一種淬火配分的生產(chǎn)工藝,與傳統(tǒng)的淬火回火(quenching & tempering,QT)工藝獲得碳化物從而提高韌性不同,QP工藝是通過(guò)配分處理得到富C奧氏體而不形成碳化物。具體工藝為:先將試樣加熱到兩相區(qū)(鐵素體+奧氏體)或完全奧氏體區(qū)保溫一段時(shí)間,然后淬火到介于馬氏體轉(zhuǎn)變起始溫度(Ms)和馬氏體轉(zhuǎn)變終止溫度(Mf)之間的某一溫度。隨后,樣品在這個(gè)溫度或更高溫度下保存,促進(jìn)C從馬氏體向奧氏體的擴(kuò)散,提高奧氏體的穩(wěn)定性,使其在室溫下得以保留。最后得到貧C的馬氏體基體和富C殘余奧氏體多相組織相互配合的微觀結(jié)構(gòu)。QP工藝的關(guān)鍵在于控制配分過(guò)程,使得C配分和富集達(dá)到預(yù)期的奧氏體穩(wěn)定水平。馬氏體保證鋼的強(qiáng)度,殘余奧氏體在形變過(guò)程中發(fā)生相變,提高了鋼的塑性。與傳統(tǒng)的高強(qiáng)鋼相比,QP鋼成本低廉,且具有較高的強(qiáng)塑積,強(qiáng)度最高可以達(dá)到1500 MPa,而延伸率仍能超過(guò)15%。

3.2 QP鋼的氫脆及微觀組織的影響

QP工藝帶來(lái)高強(qiáng)度的同時(shí),不可避免地易受到H的影響。Liu等[72]發(fā)現(xiàn),H固溶軟化導(dǎo)致QP鋼屈服強(qiáng)度降低13%,頸縮后的塑性區(qū)面積從65%降至9%。Zhu等[73]對(duì)Fe-0.22C-1.40Si-1.80Mn鋼進(jìn)行淬火配分處理,引入1.5×10-6 H后,總延伸率由19.5%急劇下降到2.5%,但強(qiáng)度幾乎不受影響,如圖6[73]所示。通過(guò)對(duì)斷裂方式的進(jìn)一步研究,他們發(fā)現(xiàn)H使斷口特征從韌性微孔聚集的韌窩斷裂向“準(zhǔn)解理”區(qū)和沿晶開(kāi)裂混合形態(tài)轉(zhuǎn)變。氫致裂紋在馬氏體/奧氏體界面處萌生,然后通過(guò)殘余奧氏體和馬氏體擴(kuò)展,而在鐵素體相中沒(méi)有觀察到裂紋,如圖7[73]所示。Liu等[74]同樣發(fā)現(xiàn)H改變了QP鋼的斷裂模式,有H后,斷裂主要發(fā)生在馬氏體/馬氏體(M/M)界面或馬氏體/奧氏體(M/γ)界面。Wang等[71]研究了QP980和QP1180鋼的氫致延遲斷裂,發(fā)現(xiàn)氫致裂紋在殘余奧氏體或應(yīng)變誘發(fā)的新鮮馬氏體等敏感區(qū)域形核,并傾向于沿原奧氏體晶界和馬氏體晶界擴(kuò)展,鋼中的鐵素體可以用來(lái)鈍化氫致裂紋,并中斷原奧氏體晶界和馬氏體界面的連續(xù)性。QP980鋼具有較高的鐵素體體積分?jǐn)?shù)、不連續(xù)的原奧氏體晶界和馬氏體界面,是其具有較好的抗氫致延遲斷裂性能的主要原因。

圖6 Fe-0.22C-1.40Si-1.80Mn QP (淬火配分) 980鋼在不同H含量下的工程應(yīng)力-應(yīng)變曲線[73]

圖7 Fe-0.22C-1.40Si-1.80Mn QP鋼中氫致裂紋的形核和擴(kuò)展[73]

此外,有學(xué)者試圖對(duì)QP鋼微觀組織與H的相互作用進(jìn)行研究,如Yang等[75]通過(guò)對(duì)比研究QP鋼和QT鋼,發(fā)現(xiàn)QP鋼的氫脆比QT緩和,因?yàn)镼P鋼中的殘余奧氏體可以阻止H擴(kuò)散,增加H的溶解度,提高了QP鋼的抗氫脆性能。同時(shí)細(xì)化顯微組織后單位面積H含量較低,可進(jìn)一步提高塑性。Zhu等[70]研究發(fā)現(xiàn),低溫回火使ε碳化物在QP鋼馬氏體基體中析出,作為氫陷阱可捕獲晶格中的H原子,降低擴(kuò)散氫含量,從而提高QP鋼的抗氫脆性能。Liu等[76,77]研究了H在QP鋼中的滲透行為和可逆氫陷阱密度,發(fā)現(xiàn)充氫電位越負(fù),氫陷阱效應(yīng)越不明顯。由以上介紹可知,對(duì)QP鋼中H與微觀組織的相互作用,目前尚停留在實(shí)驗(yàn)現(xiàn)象的描述上,并未真正從微觀上解釋清楚各種組織與H是如何相互作用的。因此弄清H在各種微觀組織中擴(kuò)散、富集的情況,以及在應(yīng)力狀態(tài)下的重新分布與富集,有助于理解氫致裂紋的形核與微觀組織的關(guān)系,進(jìn)而推進(jìn)對(duì)QP鋼的氫脆機(jī)制的研究。

3.3 改善QP鋼抗氫脆性能的方法

為了改善QP鋼的氫脆現(xiàn)象,學(xué)者們采用了不同的處理方法。Yang等[78]提出了一種淬火-配分-回火(QPT)工藝,通過(guò)引入鐵素體相以降低低碳鋼氫脆敏感性的方法。結(jié)果表明,鐵素體可以降低馬氏體相變引起的應(yīng)力集中,延緩變形過(guò)程中的裂紋擴(kuò)展。細(xì)化的組織可以在界面處捕獲更多的H,降低H在晶格中的濃度,進(jìn)一步提高抗氫脆能力。同樣,Zhu等[70]研究發(fā)現(xiàn),在QPT鋼中出現(xiàn)了ε-碳化物,在回火處理后,充氫后總延伸率損失由42.7%降至0.6%。通過(guò)熱脫附光譜分析和三維原子探針檢測(cè)表明,碳化物對(duì)H有較高的捕獲能力。另外Zhu等[79]通過(guò)對(duì)比高強(qiáng)度鋼在臨界退火淬火配分(IAQP)、QP和QT 3種不同熱處理?xiàng)l件下的氫脆敏感性,發(fā)現(xiàn)QP工藝形成的薄膜狀的奧氏體比塊狀?yuàn)W氏體具有更低的氫脆敏感性。Zhou等[80]用電沉積法在QP鋼基體上制備了純Ni、Ni-MoS2和Ni-石墨烯涂層,并與鍍鋅層進(jìn)行了比較。結(jié)果表明,鍍鋅層和鎳基及鎳基鍍層均能降低H滲透電流,Ni-石墨烯涂層在QP鋼中具有最慢的析氫動(dòng)力、最小的穩(wěn)態(tài)滲透電流密度和最小的H擴(kuò)散系數(shù),因而表現(xiàn)出最好的抗氫脆性能。

綜上,QP鋼作為第三代先進(jìn)高強(qiáng)鋼的代表鋼種之一,成本低廉的同時(shí)擁有較高的強(qiáng)塑性配合。QP工藝的研究重點(diǎn)主要集中在配分過(guò)程,包括配分前的組織形態(tài),配分時(shí)的工藝參數(shù),以及配分后的各相組分和形態(tài)的變化。與TRIP鋼相似,QP鋼的氫脆主要表現(xiàn)為塑性損失,強(qiáng)度損失較小。目前的研究主要集中于氫致裂紋起源和擴(kuò)展與微觀組織及形態(tài)的關(guān)系,氫致裂紋主要沿應(yīng)變誘發(fā)的新鮮馬氏體或M/γ界面形核。在合金成分被基本框定的條件下,改善QP鋼抗氫脆性能的方法主要是通過(guò)控制淬火配分工藝參數(shù)(溫度和時(shí)間)獲得一定含量、且具有相當(dāng)穩(wěn)定性的奧氏體相,特別是控制奧氏體的微觀組織形態(tài),使其盡可能保持為在馬氏體板條間的長(zhǎng)條狀甚至是薄膜狀,以作為H的儲(chǔ)存“容器”并阻礙H的擴(kuò)散,這一點(diǎn)與改善TRIP鋼氫脆的措施一樣。此外,到目前為止,H與QP鋼中各種微觀組織的相互作用、H對(duì)馬氏體相變的影響、QP鋼的氫脆機(jī)制等還不十分清楚,有待進(jìn)一步研究。

4 中錳鋼

除了上文的QP鋼,中錳鋼是第三代先進(jìn)高強(qiáng)鋼的另一主要代表。關(guān)于中錳鋼的研究進(jìn)展,本課題組曾專(zhuān)門(mén)對(duì)其研究現(xiàn)狀、成分設(shè)計(jì)、微觀組織、熱處理工藝、力學(xué)性能等進(jìn)行了綜述[81],本文在簡(jiǎn)要介紹其微觀組織后,重點(diǎn)介紹中錳鋼的氫脆研究狀況。

4.1 中錳鋼的微觀結(jié)構(gòu)特點(diǎn)

“中”錳鋼是相對(duì)于TWIP鋼的高M(jìn)n含量來(lái)說(shuō)的。中錳鋼的主要成分特點(diǎn)是低碳中合金鋼,與傳統(tǒng)TRIP鋼的不同點(diǎn)在于,傳統(tǒng)TRIP鋼Mn含量約1.5%,利用C、Si和Al提高奧氏體穩(wěn)定性,這種元素組合獲得的奧氏體含量較少,一般在20%以下[82],因而TRIP效應(yīng)相對(duì)較弱。中錳鋼通過(guò)添加5%~12%的Mn,使得室溫下鋼中奧氏體的含量可達(dá)40%以上[83],成為基體組織,從而在變形過(guò)程中獲得持續(xù)的TRIP效應(yīng),因而抗拉強(qiáng)度可達(dá)700~2000 MPa、延伸率可處于20%~85%的寬泛范圍[84,85,86,87,88,89,90,91],強(qiáng)塑積可達(dá)30~70 GPa·%。另外,添加合金元素Al、Si,會(huì)使微觀組織中出現(xiàn)尺寸較大的δ-鐵素體,影響中錳鋼的力學(xué)性能。

中錳鋼的軋制工藝主要為熱軋[92]、溫軋[93]和冷軋[94],后期熱處理大多采用兩相區(qū)臨界退火處理[95]或淬火配分處理等[96,97]。經(jīng)過(guò)熱軋-退火或溫軋-退火之后,材料的組織主要呈現(xiàn)細(xì)小的、條狀的逆變奧氏體和鐵素體[92,93];由于臨界退火的溫度已經(jīng)進(jìn)入兩相區(qū),比一般的回火溫度高,所以經(jīng)過(guò)冷軋-臨界退火之后,晶粒發(fā)生部分回復(fù)再結(jié)晶,導(dǎo)致材料的組織主要呈現(xiàn)細(xì)小的、等軸的逆變奧氏體和鐵素體晶粒[94]。

統(tǒng)計(jì)發(fā)現(xiàn),中錳鋼的強(qiáng)塑積更多地依賴(lài)于鋼的延伸率而不是強(qiáng)度[81,84],而延伸率則主要依賴(lài)鋼中奧氏體體積分?jǐn)?shù),這為今后的研究指明了方向:若欲提高鋼的強(qiáng)塑積,需要把更多的注意力放在提高延伸率上。

4.2 中錳鋼的氫脆

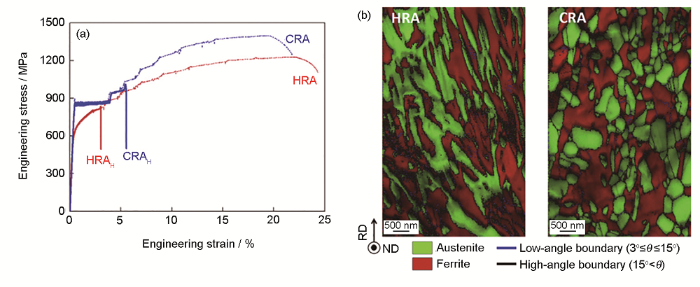

目前對(duì)中錳鋼的研究主要集中在微觀組織演化和力學(xué)性能方面,對(duì)其氫脆性能的研究報(bào)道比較少,僅有的幾篇文獻(xiàn)顯示中錳鋼有明顯的氫脆現(xiàn)象。如Han等[98]對(duì)比研究了熱軋和冷軋2種組織狀態(tài)的中錳鋼,發(fā)現(xiàn)2種軋制狀態(tài)均表現(xiàn)出很大的氫致塑性損失和強(qiáng)度損失,如圖8[98]所示,但是冷軋態(tài)的損失比熱軋態(tài)要小一些。對(duì)此Han等[98]從裂紋擴(kuò)展角度給出如下解釋?zhuān)簾彳垜B(tài)為條狀組織,裂紋沿原奧氏體晶界擴(kuò)展,路徑平直;而冷軋態(tài)晶粒細(xì)小,裂紋沿晶界擴(kuò)展時(shí)經(jīng)常改變方向,或者進(jìn)入晶粒內(nèi)部,路徑曲折,因而抗氫脆性能更好。Kim等[12]發(fā)現(xiàn),在變形過(guò)程中,被逆變奧氏體捕獲的H原子會(huì)被新生成的馬氏體所繼承,而馬氏體的H溶解度遠(yuǎn)低于奧氏體,導(dǎo)致H在某處(如界面)富集形成氫致裂紋,造成試樣斷裂。Wang等[99,100]對(duì)Fe-9Mn-3Ni-1.4Al中錳鋼開(kāi)展了一系列研究,發(fā)現(xiàn)退火后的試樣在馬氏體板條界面處含有納米級(jí)薄膜狀?yuàn)W氏體;未經(jīng)退火的試樣為全馬氏體組織,不含奧氏體。預(yù)充氫拉伸結(jié)果顯示,不含奧氏體的試樣在彈性階段就發(fā)生斷裂,而含薄膜狀?yuàn)W氏體的試樣在發(fā)生一定的塑性變形后才斷裂,抗氫脆性能明顯優(yōu)于不含奧氏體的試樣。同時(shí)發(fā)現(xiàn),在新生馬氏體與鐵素體界面處,氫致裂紋形核、長(zhǎng)大并相互合并。

圖8 Fe-7Mn-0.1C-0.5Si 冷軋和熱軋中錳鋼充氫前后應(yīng)力-應(yīng)變曲線和EBSD像[98]

Shao等[101]研究了臨界退火時(shí)間對(duì)溫軋中錳鋼氫脆敏感性的影響,發(fā)現(xiàn)在相同充氫條件下,隨退火時(shí)間延長(zhǎng),試樣中的H含量降低,但塑性損失卻增加;進(jìn)一步分析發(fā)現(xiàn),隨退火時(shí)間延長(zhǎng),在拉伸后鋼中奧氏體發(fā)生馬氏體相變的比例增加,因此認(rèn)為奧氏體穩(wěn)定性越低,氫脆敏感性越高。Zhang等[102]發(fā)現(xiàn),隨奧氏體體積分?jǐn)?shù)的增加,鋼中的擴(kuò)散氫濃度近似呈線性增加。同時(shí)由于奧氏體的體積分?jǐn)?shù)增加,拉伸變形過(guò)程中奧氏體轉(zhuǎn)變形成的馬氏體增多,使得臨界退火試樣的氫脆敏感性增加。因此認(rèn)為T(mén)RIP效應(yīng)對(duì)TRIP鋼的抗氫脆性能是有害的,奧氏體的含量和穩(wěn)定性都對(duì)TRIP鋼的氫脆性能有很大的影響。進(jìn)一步,Zhang等[103]通過(guò)施加89%的溫軋壓下量,使材料的抗拉強(qiáng)度增加約200 MPa,在同樣充氫條件下,鋼中H含量增多,但氫脆敏感性卻降低。分析發(fā)現(xiàn),溫軋后試樣斷口發(fā)生層狀分裂,作者認(rèn)為,一方面分層釋放了拉伸變形過(guò)程中的三軸應(yīng)力,從而延遲了斷裂的發(fā)生;另一方面,溫軋?jiān)龃罅藠W氏體的穩(wěn)定性,并細(xì)化了晶粒,進(jìn)而分散了H濃度。2方面的共同作用使大壓下量試樣的氫脆敏感性得到改善。Jeong等[104]研究了中錳鋼中奧氏體形態(tài)對(duì)氫脆的影響,發(fā)現(xiàn)長(zhǎng)條狀或薄膜狀?yuàn)W氏體比等軸狀?yuàn)W氏體具有更好的抗氫脆性能,并且認(rèn)為這是由于長(zhǎng)條狀或薄膜狀?yuàn)W氏體在晶粒間的分布面積較大,阻礙了H的遷移和富集。

本課題組最新研究結(jié)果[105]表明,添加合金元素Si對(duì)中錳鋼Fe-0.2C-6Mn-3Al的抗氫脆性能有明顯影響,即:與不加Si的試樣相比,添加0.6%Si后(微觀組織中出現(xiàn)δ-鐵素體)退火3 min,鋼的氫脆敏感性升高;而退火30 min后,鋼的氫脆敏感性降低。這意味著在工業(yè)生產(chǎn)時(shí),不加Si的試樣適合短時(shí)間退火(比如連續(xù)退火),而添加Si后適合采用較長(zhǎng)時(shí)間退火(例如罩式退火)。

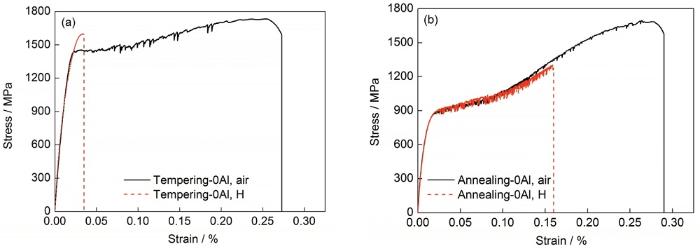

本課題組對(duì)含10%Mn的中錳鋼分別進(jìn)行了400 ℃回火和600 ℃兩相區(qū)退火處理,獲得奧氏體體積分?jǐn)?shù)分別為47%和79%的2種試樣,抗拉強(qiáng)度分別為1728和1690 MPa,延伸率分別為27.3%和28.7%,如圖9所示。但是預(yù)充氫后拉伸,回火和退火態(tài)的延伸率分別剩余3.5%和16%,對(duì)應(yīng)的塑性損失分別為87%和45%,相差近一倍。這表明中錳鋼的氫脆敏感性與微觀組織中的奧氏體含量和穩(wěn)定性有密切關(guān)系,更多信息有待進(jìn)一步深入分析。

圖9 回火和退火中錳鋼充氫前后的拉伸曲線

4.3 中錳鋼層錯(cuò)能與奧氏體穩(wěn)定性

如4.2描述可知,奧氏體組織對(duì)中錳鋼氫脆敏感性影響巨大,奧氏體組織在變形中的穩(wěn)定性起到了決定性的作用。隨著奧氏體穩(wěn)定性的降低中錳鋼氫脆敏感性增加,這主要是因?yàn)樵谧冃芜^(guò)程中,原先被奧氏體陷阱捕獲的H原子,會(huì)被新生馬氏體繼承,導(dǎo)致氫致裂紋在新生馬氏體和鐵素體界面處形核。因此為了進(jìn)一步理解中錳鋼的氫脆,有必要對(duì)中錳鋼中奧氏體的穩(wěn)定性做進(jìn)一步研究。與QP鋼和TRIP鋼相比,中錳鋼所含的奧氏體相顯著增多,因此形變過(guò)程中最重要的就是奧氏體的變形機(jī)制,而變形機(jī)制由層錯(cuò)能(SFE)決定,一般認(rèn)為,當(dāng)SFE≤20 mJ/m2時(shí),主要發(fā)生TRIP效應(yīng);當(dāng)SFE處于20~50 mJ/m2時(shí),主要為T(mén)WIP效應(yīng);當(dāng)SFE≥50 mJ/m2 時(shí),主要發(fā)生位錯(cuò)滑移[106]。層錯(cuò)能與化學(xué)成分、晶粒尺寸、溫度等有關(guān),對(duì)高錳鋼的研究發(fā)現(xiàn),Al會(huì)提高奧氏體的層錯(cuò)能,Si會(huì)降低層錯(cuò)能[107]。計(jì)算結(jié)果[108]表明,Mn對(duì)Fe-Mn二元合金SFE的影響在Mn質(zhì)量分?jǐn)?shù)約為13%處有極小值。前面說(shuō)過(guò),中錳鋼中Mn質(zhì)量分?jǐn)?shù)一般為5%~12%[81],因此,中錳鋼中奧氏體相的層錯(cuò)能隨Mn含量增加而降低。層錯(cuò)能降低引起剪切帶(可以ε馬氏體、形變孿晶或密集的層錯(cuò)束形式存在)形成速率升高,剪切帶交叉可作為馬氏體的形核點(diǎn)[109],會(huì)促使TRIP效應(yīng)活躍。已發(fā)表的文獻(xiàn)中,SFE的計(jì)算主要針對(duì)純奧氏體結(jié)構(gòu)的TWIP鋼,到目前為止還沒(méi)有雙相或多相結(jié)構(gòu)的SFE計(jì)算模型。關(guān)于中錳鋼中層錯(cuò)能計(jì)算的文獻(xiàn)非常少[110,111],僅有的一些研究結(jié)果尚不具備普遍的指導(dǎo)意義。因此,未來(lái)若要借助層錯(cuò)能這一概念預(yù)測(cè)中錳鋼的變形機(jī)制,需要在考慮非奧氏體組織對(duì)奧氏體相變形的約束或影響的前提下,建立計(jì)算多相結(jié)構(gòu)層錯(cuò)能的物理模型。未來(lái),也許有可能借鑒“TWIP鋼中用SFE判斷形變模式”這一判據(jù),預(yù)測(cè)中錳鋼的相變或形變機(jī)制。

總之,與TRIP鋼和QP鋼相比,中錳鋼因具有相對(duì)高的Mn含量,微觀組織中的奧氏體體積分?jǐn)?shù)可以達(dá)30%甚至50%以上,因而可以實(shí)現(xiàn)高強(qiáng)度和高塑性的良好配合,強(qiáng)塑積可達(dá)30~60 GPa·%。統(tǒng)計(jì)分析表明,中錳鋼的強(qiáng)塑積更多地依賴(lài)于延伸率而不是強(qiáng)度。實(shí)現(xiàn)中錳鋼高強(qiáng)塑積的主要措施為:通過(guò)調(diào)整Mn、Al等合金元素含量,設(shè)計(jì)合適的熱處理工藝路線,得到足夠多的奧氏體相,并使其保持一定程度的穩(wěn)定性。現(xiàn)有結(jié)果表明,雖然中錳鋼的晶粒較小,但氫脆敏感性仍然較大。不過(guò),經(jīng)過(guò)冷軋的中錳鋼的氫脆敏感性比熱軋態(tài)低;含有納米級(jí)薄膜狀?yuàn)W氏體的中錳鋼抗氫脆性能可以得到很大改善。因此,未來(lái)改善中錳鋼抗氫脆性能可以在這2方面采取更多的措施。

5 總結(jié)和展望

本文總結(jié)了第一代到第三代先進(jìn)高強(qiáng)鋼各自典型代表鋼種——TRIP鋼、TWIP鋼、QP鋼和中錳鋼的氫脆研究現(xiàn)狀和主要結(jié)果,并指出了各鋼種改善抗氫脆性能的可能的措施。對(duì)于具有復(fù)雜多相組織、變形伴隨著TRIP效應(yīng)或TWIP效應(yīng)的AHSS,合金元素、退火/臨界退火條件(溫度、時(shí)間、加熱速率等)、應(yīng)變速率等通過(guò)影響奧氏體體積分?jǐn)?shù)而嚴(yán)重影響著鋼的微觀組織和力學(xué)性能,進(jìn)而影響著鋼的抗氫脆性能。

(1) H對(duì)TRIP鋼的影響主要體現(xiàn)在塑性降低而強(qiáng)度變化不大。

(2) 對(duì)TWIP鋼,氫脆敏感性嚴(yán)重依賴(lài)于應(yīng)變速率,隨應(yīng)變速率降低而顯著增加。形變孿晶界和ε/γ相界面一般易于發(fā)生氫致開(kāi)裂,而Σ3退火孿晶不易開(kāi)裂;但是當(dāng)ε/γ相界面滿足西山取向關(guān)系時(shí),則與Σ3孿晶類(lèi)似,能夠阻礙氫致裂紋擴(kuò)展。

(3) 與TRIP鋼相似,QP鋼的氫脆主要表現(xiàn)為塑性損失,強(qiáng)度損失較小,氫致裂紋主要沿應(yīng)變誘發(fā)的新鮮馬氏體或M/γ界面形核。

(4) 中錳鋼含有較多的奧氏體相,變形時(shí)伴隨著強(qiáng)烈的TRIP效應(yīng),氫脆敏感性較大,既有明顯的塑性損失也有較明顯的強(qiáng)度損失。氫致裂紋主要沿應(yīng)變誘發(fā)的新鮮馬氏體或M/γ界面形核。

對(duì)微觀組織中含有奧氏體的復(fù)相組織鋼如TRIP鋼、QP鋼、中錳鋼等,由于奧氏體組織具有大的H溶解度和慢的H擴(kuò)散系數(shù),如果能夠在控制其穩(wěn)定性的前提下,通過(guò)工藝調(diào)控奧氏體均勻分布且以長(zhǎng)條或薄膜形態(tài)存在于其它組織的界面處,如馬氏體板條界面間,則這些薄膜狀的奧氏體就可以成為H擴(kuò)散的一道道屏障,阻礙H在基體中的“長(zhǎng)途”擴(kuò)散和富集,從而提高鋼的抗氫脆性能。調(diào)控奧氏體形態(tài)和分布是這類(lèi)鋼未來(lái)的主要發(fā)展方向。

對(duì)具有全奧氏體組織的TWIP鋼,現(xiàn)有結(jié)果表明,Al合金化是改善其抗氫脆性能的有效措施;此外,通過(guò)增加預(yù)應(yīng)變速率而影響鋼中C的應(yīng)變時(shí)效,也可以改善TWIP鋼的抗氫脆性能;本課題組的最新結(jié)果表明,滿足西山取向關(guān)系的γ/ε相界面具有與Σ3晶界類(lèi)似的作用,可以阻礙氫致裂紋的擴(kuò)展,從而改善鋼的氫脆。這為通過(guò)晶界工程設(shè)計(jì)改善鋼的抗氫脆性能指明了又一方向。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 先進(jìn)高強(qiáng)鋼 , RIP鋼 , WIP鋼, 氫脆

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414