從2003年起,我國開始興建戰略石油儲備基地,包括鎮海、舟山、黃島和大連4個地上石油儲備基地,總規模1640萬立方米,可儲原油約1400萬噸。2008年11月,庫容達2680萬立方米的石油儲備二期工程規劃完畢[1]。目前,中國戰略石油儲備三期工程也正在規劃中。到2020年整個石油儲備項目一旦完成,我國的石油儲備能力將提升到約8500萬噸,約9905萬立方米。按照每個儲備庫均采用10萬立方米儲罐計算,僅一期工程建成的儲罐數量多達164個,到2020年整個石油儲備項目完成,全國各儲備基地的大型原油儲罐數量將多達900多個。

雖然儲罐的設計壽命為20~40 a,然而,儲罐在服役幾年后常常因腐蝕而提前失效[2]。因此,伴隨儲罐規模和數量的提高,原油在長期存儲過程中,因儲罐泄漏引發的漏油和安全事故將會增多。根據美國工程師協會 (API) 的數據,大約有19%油品泄漏是由腐蝕造成的[2]。Shuai等[3]通過聲發射對原油儲罐進行風險評估,結果顯示原油儲罐的罐壁腐蝕風險幾乎可以忽略,而風險主要來自于罐底板的腐蝕。LASTFIRE項目組[4]對1984~2011年間的儲罐事故調查顯示,在導致儲罐事故發生的已知原因中,儲罐底板腐蝕是最重要的原因。而在中國發生的儲罐事故中也多與底板腐蝕有關。2007年4月,江漢油田罐區內的3萬立方米原油拱頂罐內底板發生泄漏,經過現場勘察和分析,儲罐內底板存在多處腐蝕泄漏點,有的是穿孔,穿孔直徑為6~100 mm[5,6]。蘭州煉油廠24#儲罐存儲的是青海原油,在投用11 a后出現腐蝕穿孔現象[7,8]。此外,研究人員等[6,9]也指出當儲罐發生嚴重腐蝕時,僅3~4 a罐底就會穿孔破壞。儲罐底板一旦腐蝕穿孔就會導致原油的泄漏,由于初期滲漏量小,不易被發現,滲漏的油品可進入地下,這不僅會對環境產生污染,甚至還會隨油品滲漏量的積累導致火災和人員傷亡等事故。

然而,原油是由不同的碳氫化合物混合組成的混合物。原油中的大多數有機物對金屬或者合金沒有腐蝕性,甚至一些有機物通過吸附在金屬表面,改變腐蝕產物并形成一層有效的保護層,從而阻礙腐蝕的發生[8]。然而,原油在長時間存儲過程中,通常會有水沉積在罐底。這些水來自原油形成的自然地質過程、開采過程,運輸和存儲過程中的壓艙水和雨水等[9]。水中含有形成無機鹽的大量金屬和非金屬離子,導致原油中高鹽度水的存在[10]。這些鹽水以乳化液形式存在于原油中。因此,溶解在水中的無機鹽、硫化氫、含氮有機化合物、氧分子、S、少量的金屬、固體顆粒,以及pH值,溫度和壓力等因素,會通過不同的方式控制著腐蝕過程[11]。在大多數原油中,無機氯鹽要么溶解在原油的水中,要么以固體形式存在于原油中。通常這些無機鹽氯鹽為NaCl、MgCl2和CaCl2[8,12]。因此,這些原油沉積水具有較強的腐蝕性。Wang等[13]對油-鹵水混合物中的碳鋼腐蝕進行研究,發現當水以水滴形式從油水混合中首先沉積到碳鋼表面時,腐蝕才會發生。Larsen[14]也證明了只有當輸油管道中的水與管道底部直接接觸才會發生腐蝕。Liu等[15]對吐哈油田進行調查,發現輸油管道底部經常發生腐蝕穿孔。因此,原油中存在的水是腐蝕發生的首要條件。

然而,沉積水中影響腐蝕因素較為復雜。在以往的研究中,對油田管線的腐蝕研究較多[16-19],而針對原油儲罐的底板腐蝕研究卻較少[20,21],多數研究是從理論分析評價、模型預測、建議措施入手[22-29]。因此,加強對原油儲罐在沉積水中腐蝕研究,找出造成腐蝕的關鍵所在,對提出經濟合理的防腐方案,以減小泄漏事故的發生具有重要的意義。本文對原油儲罐罐底沉積水的離子組成進行分析,此外,為了減少其它因素對腐蝕過程的影響,采用人工配制的原油沉積水,并分別研究Cl-、溫度和pH值對Q235B碳鋼的腐蝕影響。這對了解原油儲罐的底板腐蝕破壞具有重要的意義。

1實驗方法

1.1 沉積水的取樣和分析

沉積水的采集和保存按照GB/T 5750.2-2006標準進行,在實驗前,選用帶螺紋密封蓋的塑料瓶作為采樣容器。用水和洗滌劑清洗塑料瓶,以除去灰塵和油污,再用自來水沖洗干凈,然后用10% (質量分數) 的鹽酸浸泡10 h后取出,再次用自來水漂洗干凈。最后用蒸餾水充分蕩滌3次后,置于干燥箱中充分干燥后留用。從青島、上海和寧波3個不同區域的原油儲罐中選取7個儲罐作為采樣對象。水樣從儲罐底部的排水閥采集,采集前,先打開排水閥放水5 min后,將容器與排水管連接,待水灌滿后迅速密封采樣瓶,并貼上標簽。采樣瓶在運輸到實驗室的過程中,應防止震動、碰撞而導致損失和玷污。

從現場取回來的實驗樣品為含有原油的水樣,靜止一段時間后,原油上浮,并取油層下清澈的水樣進行檢測,并根據國標GB/T 8538-2008,用離子色譜 (ICS-600) 和電感耦合等離子體發射光譜儀 (ICP-OES,PQ9000) 對清澈的水樣進行陰、陽離子的成分和含量進行測試。沉積水中主要陰離子為Cl-,其質量濃度可以高達30411 mgL-1;主要的陽離子為Na+,其質量濃度最高可達15844 mgL-1。此外,還有Ca2+,Mg2+,K+,NO3-,SO42-,HCO3-等,但質量濃度均小于Na+和Cl-。由此可知,原油沉積水中以氯鹽為主。實驗前,在沉積水中通入N2除氧30 min,在整個實驗過程中都保持N2的通入狀態,以達到無氧的實驗環境。

1.2 電化學測試

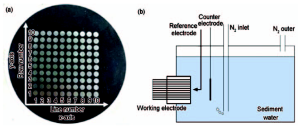

測試采用三電極體系,Pt網電極 (15 mm×15 mm) 作對電極,含飽和KCl的Ag/AgCl電極作參比電極,實驗所用絲束電極的電極絲由直徑為1.5 mm的Q235B鋼絲組成。每個電極所用電極絲均為100 根,固定成10行、10列的規則電極陣列,保持電極絲之間的橫向和縱向間隔均為1.0 mm,如圖1a進行陣列編號。電極絲之間彼此絕緣,并分別用導線焊接后連接至開關。電極陣列經環氧樹脂封裝后作為工作電極。絲束電極的工作面積約1.77 cm2。實驗前試樣工作面依次用400#,800#和1200# SiC砂紙逐級打磨,然后用去離子水清洗,丙酮除油,并用N2吹干,放入干燥器中備用。

圖1 10×10電極陣列及在模擬儲罐底部沉積水環境下三電極測試腐蝕行為示意圖

電化學阻抗 (EIS) 和極化曲線由Gamry3000電化學工作站進行測試。EIS是在開路電位 (OCP) 下測試,其頻率范圍為105~10-2 Hz,擾動信號為±5 mV的正弦波。EIS測試結果用ZSimpWin進行數據擬合分析。極化曲線在電位穩定后開始測量,電位范圍自腐蝕電位為±250 mV,掃描速率為0.1667 mV/s。所有的電化學測試都在恒溫 (30±1) ℃進行。

1.3 腐蝕掛片

掛片試樣選用30 mm×15 mm×2 mm的Q235B碳鋼,距離試樣邊緣預留直徑為2 mm的小孔。實驗前,用SiC砂紙打磨試樣至1200#,然后用去離子水沖洗干凈后,再用丙酮清洗表面,并用冷風吹干,置于干燥器中備用。實驗完成后,根據ISO8407標準,將碳鋼放入500 mL (HCl(密度為1.19 g/cm3)+3.5 g六次甲基四胺+去離子水) 清洗液中進行清洗。在25 ℃下,直至碳鋼表面腐蝕產物去除后,用大量的去離子水沖洗干凈,無水乙醇脫水,干燥后稱重。腐蝕失重來自3個平行試樣的平均腐蝕失重,計算公式如下:

VAve=△wS×T(1)

其中,VAve為平均腐蝕速率 (mgcm-2d-1),△w為腐蝕失重 (mg),S為樣品表面積 (cm2),T為腐蝕時間(d)。

1.4 形貌和成分分析

使用掃描電鏡 (SEM,HitachS3400N,20 keV) 觀察樣品表面腐蝕產物形貌和去除腐蝕產物后的樣品表面形貌。將處理完畢的樣品固定于樣品臺上,精確測量高度后,放入樣品倉。在樣品倉打開的狀態下,選擇合適的尺寸和高度進行操作,等樣品臺停止上升后,確認樣品不能碰到樣品倉口的限高片,平穩推入樣品臺,確認樣品室已高真空,再進行樣品形貌觀察等操作。使用能譜儀 (EDS,XL-30) 分析腐蝕產物成分。3D光學顯微鏡用于分析樣品表面形貌和腐蝕坑的深度。

2 結果與討論

2.1 腐蝕形貌和腐蝕產物

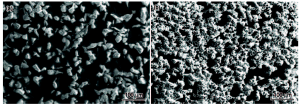

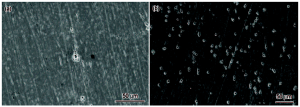

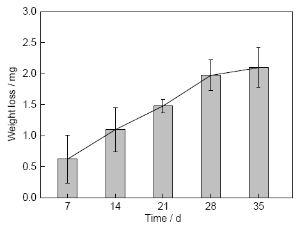

Q235B碳鋼在沉積水中浸泡35 d過程中,其表面腐蝕產物形貌如圖2所示。在第7 d時,碳鋼的表面被許多小的塊狀沉積物所覆蓋,沉積物散落地分布在碳鋼基體表面,沉積物之間存在一定的空隙,空隙下方裸露出碳鋼基體表面。當浸泡至35 d時,碳鋼表面被更多的沉積物所覆蓋,并且沉積物本身受到一定的破壞,出現較多的蜂窩狀小孔。圖3為除去碳鋼表面腐蝕產物后的腐蝕形貌SEM像。可以看出,碳鋼表面有較多的腐蝕坑。腐蝕坑的數量和深度隨著時間的增加明顯地增大。圖4顯示Q235碳鋼在沉積水中浸泡35 d過程中,腐蝕失重隨著時間的增加而增大。這也說明局部腐蝕程度隨著時間的增加而變得越來越嚴重。因此,隨著時間的增加碳鋼在沉積水中會發生嚴重的點蝕破壞。

圖2 在原油沉積水中浸泡不同時間過程中,Q235B碳鋼的腐蝕產物形貌SEM像

圖3 在原油沉積水中浸泡不同時間過程中, Q235B碳鋼表面除去腐蝕產物后的腐蝕形貌SEM像

圖4 Q235B碳鋼在沉積水中浸泡35 d過程中腐蝕失重隨時間的變化

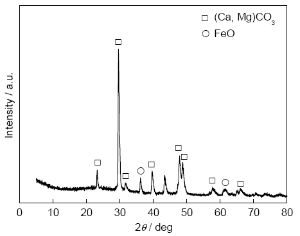

為了解腐蝕產物的組成,圖5給出了在浸泡第35 d時腐蝕產物的EDS分析結果。主要含Ca,C,O和少量的Fe。圖6為在沉積水中浸泡35 d時碳鋼表面XRD譜。進一步分析可知,沉積產物主要含有CaCO3。水的腐蝕能力的大小取決于水沉積CaCO3膜的能力[30],形成一層CaCO3是一種行之有效的防腐保護膜,可以使金屬表面不直接和水中的有害物質接觸,抑止腐蝕反應過程,從而減緩腐蝕。然而在本文中,CaCO3并不能有效的阻礙碳鋼的腐蝕,反而能加速CaCO3下碳鋼的腐蝕。此外,沉積水中含有大量的Cl-,由于Cl-體積小、穿透能力強,可以很容易地通過沉積物的缺陷到達碳鋼的表面,從而隨著時間的增加引發沉積物下更多的點蝕[31]。碳鋼在富含Cl-的鹽水中廣泛存在著蝕孔的自催化效應,從而加深點蝕坑的深度[32]。

圖5 碳鋼在沉積水中浸泡第35 d時,碳鋼表面局部腐蝕產物的SEM像及EDS測試結果

圖6 在沉積水中浸泡第35 d時,碳鋼表面沉積物的XRD譜

2.2 EIS測試

碳鋼在沉積水中浸泡不同時間的阻抗變化如圖7所示。隨著時間的增加,Nyquist圖的半徑先增大后減小,這表明在起始階段腐蝕受到CaCO3沉積物的阻礙,阻抗增大。然而在長時間浸泡后阻抗值減小,說明碳鋼表面的沉積物在長時間浸泡后,并不能對碳鋼起到保護作用,反而使碳鋼的腐蝕速率增大。隨著時間的增加,Bode-angle的最大相位角變寬,且逐漸向低頻區偏移。阻抗頻率較低,則可測出樣品表面更深處的腐蝕信息。因此,隨著CaCO3結垢下點蝕的發生和發展以及點蝕坑深度的變大,Bode圖中的最大相位角的頻率會向更低頻處偏移。

圖7 Q235B鋼試樣在原油沉積水中浸泡35 d過程中的EIS圖

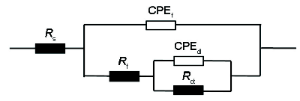

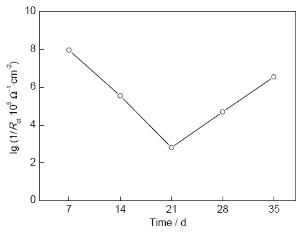

用含兩個時間常數的等效電路 (圖8) 擬合EIS圖,其中,Rs為溶液電阻,CEPf為產物膜電容,Rf為產物膜電阻,Qdl為雙電層電容,Rct為電荷轉移電阻。其擬合結果如圖7所示,擬合曲線與實驗點的吻合較好,因此選擇的等效電路圖符合要求。從擬合結果得出電荷轉移電阻Rct,而當擬合時間常數有兩個或兩個以上時,用1/Rp來代表腐蝕速率變化會帶來更大的誤差[33]。因此,在本文中,用1/Rct來代替1/Rp會得到更為準確的腐蝕速率變化信息。1/Rct與腐蝕速率變化成正比,1/Rct的變化如圖9所示,可知腐蝕速率隨著浸泡時間的延長先減小后增大,這也證明了碳鋼表面的沉積物在長時間浸泡后,不但不能給碳鋼提供保護作用,而且還能加速碳鋼的腐蝕。

圖8 Q235B碳鋼在沉積水中浸泡不同時間后的EIS擬合等效電路圖

圖9 在原油沉積水中浸泡35 d過程中腐蝕速率1/Rct與時間的關系

2.3 電極表面電位電流分布

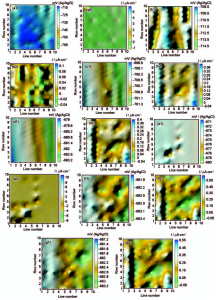

圖10顯示絲束電極 (WBE) 在沉積水中浸泡不同時間后的表面電位分布圖。在第1 d時,陰極電流幾乎分布在整個電極表面,只是局部 (1,10) 點存在較大的陽極電流峰,這說明在第1 d時就產生了大陰極小陽極,加速局部腐蝕破壞;當浸泡至第7 d時,WBE表面的最高電位和最低電位差值僅為2 mV,電位分布相對均勻;相對均勻的陽極電流分布整個電極表面,且最大陽極電流值為0.40 mA/cm2,這說明在第7 d時,由于沉積物的影響,阻礙了局部腐蝕的進一步發生。CaCO3易在腐蝕電池的陰極部位形成結垢膜,陰極產生的OH-與HCO3-反應生成CO32-,CO32-與Ca2+反應生成沉積在陰極部位的沉淀CaCO3,因此在7 d浸泡過程中,由于發生大陰極小陽極反應,陽極反應區面積相對較小,而在更大的陰極面積上生成的CaCO3沉積物可能會向外延伸,進而覆蓋住陽極部位,局部腐蝕逐步受到沉積物的阻礙,電流分布趨于均勻,同時腐蝕速率在7 d內逐漸遞減。

圖10 在不同時間下絲束電極表面電位和電流分布圖

從第7~21 d時,最高電位和最低電位的差值逐漸增大,當到第21 d時,電位差值最高達到10 mV,最大陽極電流值升至11 mA/cm2,在 (4,3) 點出現大陰極小陽極的腐蝕,導致碳鋼表面局部腐蝕加速破壞。然而到了第35 d時,最大電位差卻降至2 mV,對應的最大陽極電流降至0.55 mA/cm2,此時電極表面幾乎完全為陽極電流區。腐蝕速率在第21 d后逐漸增大,表明CaCO3沉積物在21 d后完全失去對碳鋼基體的保護,此時沉積水中Cl-更容易侵入至碳鋼基體表面,加速沉積物下碳鋼的腐蝕。因此,在實驗后期過程中整個電極表面呈現出陽極電流。

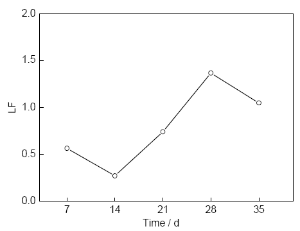

為了進一步表征局部腐蝕分布特性,Dong等[34]用局部腐蝕因子 (LF) 來表征WBE表面腐蝕的非均勻性。

其中,I aj和I ci分別代表某一時刻WBE表面屬陽極區或陰極區的任一單電極的偶接電流值;Nc/Na表示WBE表面某一時刻的陰極區與陽極區的單電極數量之比。LF反映了WBE表面全部陽極電流與全部陰極電流的均方根之比,其值越大表明陽極電流越集中,腐蝕局部化程度越高。因此發生局部腐蝕時,WBE的電流分布呈陽極區域面積小但電流大,陰極區面積大但電流小的特征,表明局部腐蝕具有陽極電流分布集中且幅值大的特點,所以LF值也較大。由圖10可知,在第7和14 d時,LF值相對較小,說明整個電極表面的腐蝕過程受到阻礙。但在14 d以后,LF卻突然增大,表現為陽極電流較為集中,這表明局部腐蝕開始發生。然而,腐蝕速率也在第21 d時開始增大。因此,在第21 d時,沉積物開始失去對碳鋼基體的保護,腐蝕性離子更容易穿過沉積物層達到基體表面,從而引發碳鋼基體的局部腐蝕。雖然在第35 d時,LF值變小,這說明腐蝕性離子的全面入侵導致陽極電流較為均勻地分布在金屬表面上。

2.4 沉積水下的碳鋼腐蝕機理

在無氧條件下,在沉積物的中心和邊緣處不會出現明顯的陰陽極分離現象,沉積物下應該發生較為明顯的均勻腐蝕。然而,當有少量的氧存在時,就會在沉積物下發生明顯的陰陽極分離現象[35]。沉積物中心處為陽極區,發生了陽極反應:

而處在沉積物邊緣區為陰極區,發生了陰極反應:

反應式 (4) 和 (5) 促使CO32-的形成,進而與沉積水中Ca2+結合形成CaCO3沉積物,覆蓋在樣品的表面上[32]。

在一般情況下,Fe在含有Cl-的溶液中會發生較為嚴重的腐蝕。當有CaCO3沉積物存在時,由于CaCO3的絕緣性和對腐蝕性離子的阻隔效應,腐蝕過程可能會被阻礙。如果在除氧的溶液中發生腐蝕,腐蝕速率將會以較低的均勻腐蝕為主。然而,在本文中,局部腐蝕主要發生在沉積物下方的碳鋼表面上。因為沉積水中含有大量的Cl-,其半徑較小,穿透力強,很容易穿過有缺陷的沉積物層到達金屬表面。一旦Cl-達到沉積物下,很容易造成局部點蝕的發生。圖12為在原油沉積水中沉積物下的腐蝕機理。在步驟1中,在沉積物下方會發生陰陽極分離,沉積物中心和周圍區域分別為陽極區和陰極區。在步驟2中,隨著點蝕孔的生長,生成的Fe2+進一步的水解,將會導致點蝕孔環境酸化,加速點蝕的生長。同時,由于CaCO3沉積物的阻擋,Fe2+的水解形成的不溶性腐蝕產物難以擴散出去并沉積在局部區域。然而,點蝕的起始也與金屬中的各種非金屬夾雜物相關[36,37]。因此,腐蝕產物的沉積區域有利于點蝕的發生。在步驟3中,新的點蝕起始就會發生在沉積物下方。隨著新點蝕的起始和發展,新舊點蝕坑會發生融合,從而導致點蝕面積的擴大。

圖11 在原油絲束電極表面局部腐蝕因子 (LF) 隨時間的變化

圖12 在沉積水中浸泡35 d后Q235B碳鋼腐蝕機理圖

3 結論

(1) 在35 d浸泡過程中,Q235B碳鋼表面被一層CaCO3沉積物覆蓋,當去除CaCO3沉積物后,碳鋼表面有較多的腐蝕坑,說明CaCO3沉積物的存在并不能對碳鋼基體起到較好的保護作用。

(2) 腐蝕起始階段受到CaCO3沉積物的阻礙,阻抗增大,而長時間浸泡以后,腐蝕速率逐漸增大,證明了碳鋼表面的CaCO3沉積物在長時間浸泡后,不但不能給碳鋼提供保護作用,而且還能加速碳鋼的腐蝕。

(3) 用局部腐蝕因子LF對絲束電極的電流分布信號分析表面,到實驗后期,腐蝕性離子已全面入侵至碳鋼表面,導致陽極電流較為均勻地分布在碳鋼的表面上。

(4) 對腐蝕機理分析表明,CaCO3沉積物的存在可以加速沉積物下方點蝕的發生和發展,因此點蝕在整個實驗過程中隨浸泡時間的延長變得越來越嚴重。

The authors have declared that no competing interests exist.

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414