鈦合金的比強度較高、抗腐蝕性優異以及高溫性能良好,在航空航天領域得到了廣泛的應用。同時,鈦合金與碳纖維復合材料具有相近的電極電位,成為復合材料結構連接的首選材料。隨著對新型航空航天器結構減重、抗疲勞、耐腐蝕的要求逐漸提高和復合材料用量的大幅度增長,對鈦合金緊固件的需求日益增加。對緊固件用材料的靜強度和動強度都有嚴格的要求,這就較大地限制了可選擇的鈦合金種類。因此,近50多年來航空航天緊固件行業普遍使用的鈦合金只有Ti-6Al-4V。

Ti-6Al-4V鈦合金緊固件受到強度(1100 MPa級)和淬透性(最大可使用尺寸約19 mm)方面的限制,很難滿足新型航空航天器主承力結構減重、可靠性和長壽命的要求。針對更高強度等級(1240 MPa級以上級)鈦合金緊固件的需求,近年來開展了大量的探索工作[1,2,3,4]。目前有望成為用以制造1240 MPa級以上緊固件的高強鈦合金大多為應力缺口敏感性材料,對表面的完整性要求較高。許多表面因素,如污染、劃傷、夾雜、腐蝕等均能誘發疲勞裂紋的萌生和擴展,使緊固件斷裂[5,6],這就使許多在研中的高強鈦合金緊固件的疲勞性能難以滿足要求。因此,系統分析表面缺陷引起的疲勞失效以及增壽機理,對鈦合金緊固件的可靠使用有重要的意義。

Ti-3Al-8V-6Cr-4Mo-4Zr(Ti-38644)合金作為一種亞穩型β鈦合金,具有比強度高、耐腐蝕性能好和室溫成型性能強等優點,是制造高性能航空緊固件的理想材料。經過固溶+時效處理的Ti-38644鈦合金其室溫抗拉強度可達1380 MPa,通過控制時效溫度和時間可在一個較寬的范圍內調整其抗拉強度,從而滿足不同強度級別緊固件的需要。

本文用Ti-38644材料研制1240 MPa級鈦合金高鎖螺栓,對斷裂螺栓進行觀察分析,通過力學性能檢測、顯微組織檢測、斷口形貌觀察、斷口組織和能譜分析等方法確定螺栓斷裂的性質和原因,探討Ti-38644高鎖螺栓增壽機理并提出改進措施。

1 實驗方法

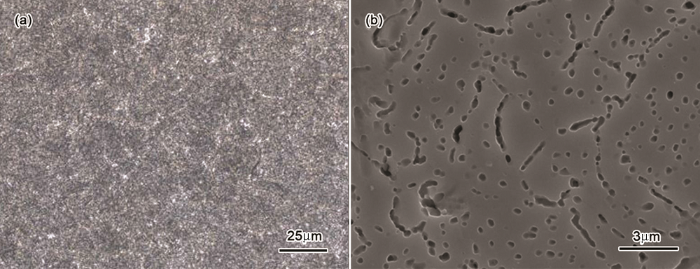

實驗用?6mm的Ti-38644合金絲材的名義成分為Ti-3Al-8V-6Cr-4Mo-4Zr,相變點約730℃。退火態Ti-38644鈦合金絲材的微觀組織主要由β相基體構成,在晶界處存在少量初生α相,如圖1所示。退火態Ti-38644鈦合金抗拉強度為1067 MPa,屈服強度約為995 MPa,延伸率為9.4%,斷面收縮率為47.3%。

圖1 退火態Ti-38644合金的光學照片和掃描電鏡照片

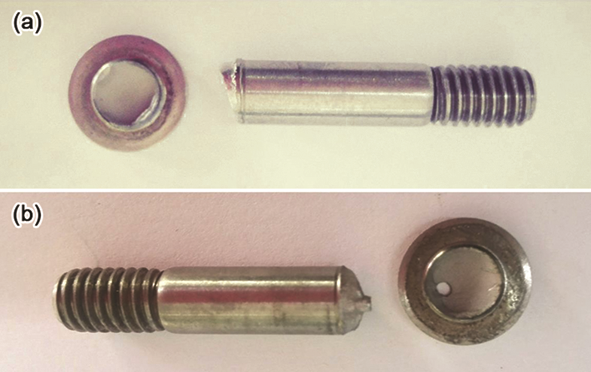

經熱鐓鍛—熱處理—機加工—磨削---螺紋滾壓等工藝制備的輕型鈦合金高鎖螺栓,其結構如圖2所示。在服役承載過程中螺栓頭下圓角產生應力集中,在交變載荷作用下疲勞裂紋易在該位置萌生。為了抑制疲勞裂紋的形核提高螺栓疲勞壽命,將鈦合金螺栓在滾壓強化設備上進行了頭下圓角部位擠壓強化處理,以提高螺栓頭桿結合處的抗疲勞強度。

圖2 1240 MPa級輕型鈦合金高鎖螺栓實物

制備的Ti-38644鈦合金高鎖螺栓性能達到Q/9S288-2013《1240 MPa級抗拉型平頭鈦合金高鎖螺栓》和Q/9S289-2013《1240 MPa級輕型鈦合金高鎖螺栓通用規范》的要求。疲勞試驗依據GJB 715.30A-2003《緊固件拉伸試驗方法疲勞》,利用QBG-100N0.2高頻疲勞試驗機進行高鎖螺栓疲勞試驗,疲勞高載=10.89 kN,低載為高載的10%,頻率=100 Hz。疲勞斷裂試樣保留斷口原貌,使用SUPRATM55型掃描電鏡進行斷口分析和顯微組織觀察。將斷口觀察后的試樣沿對稱中徑面剖開,高度截取5 mm,制金相樣。依次經過180目、500目、800目和1200目的碳化硅砂紙機械研磨,然后使用0.04 μm粒度的二氧化硅膠體溶液多次短時重復進行拋光。將光潔的試樣表面浸入Kroll's腐蝕液中進行侵蝕,約5 s后取出,進行顯微組織檢查和EDS元素組成分析。

2 結果和分析

2.1 疲勞壽命

圖3a和b給出了失效后的Ti-38644合金高鎖螺栓,可見兩個螺栓均在頭下圓角處斷裂,并具有相似的宏觀損傷模式。疲勞實驗結果表明,未經頭下圓角強化后的高鎖螺栓承受51700次循環加載后即發生斷裂,而經圓角強化后的高鎖螺栓疲勞壽命達到2783000次,其疲勞壽命提高幅度超過前者50倍。由此可以推斷,圓角擠壓強化工藝顯著提高了Ti-38644高鎖螺栓的疲勞壽命,但是擠壓強化工藝對高鎖螺栓疲勞失效位置沒有影響,高鎖螺栓頭下仍然是薄弱部位。

圖3 強化后的高鎖螺栓和未經強化的高鎖螺栓的疲勞失效試樣

2.2 螺栓的顯微組織

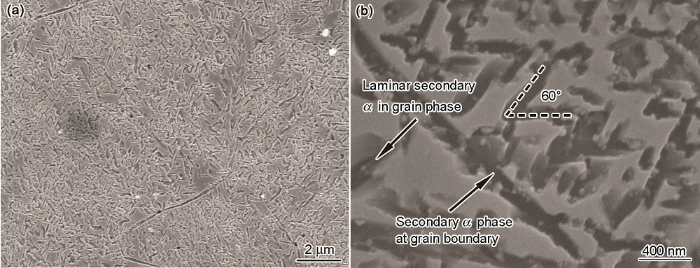

圖4給出了Ti-38644高鎖螺栓的金相顯微結構,清晰地反應了經固溶+時效處理后的高鎖螺栓微觀組織中各物相的形貌及其分布。從圖4a可以看出,Ti-38644鈦合金高鎖螺栓的微觀組織由大量次生α相和β轉變基體組成,次生α相以兩種形態存在,即位于β晶粒的邊界處存在的晶界α相,其在晶界連續存在,使β晶界清晰。另一種則是處于晶內縱橫交錯的短片層狀次生α相。晶內析出的次生α相具有較為固定的位相關系,不同取向的片層狀α相之間的夾角為60℃,并形成了網狀結構,如圖4b所示。彌散分布的晶內次生α相和連續的晶界α相阻礙位錯在晶內和晶間的運動,對Ti-38644鈦合金有強化作用。但是,很多研究顯示,相界和晶界作為金屬微觀組織中的薄弱位置,容易萌生裂紋。對于Ti-38644合金,雖然晶界α相和晶內次生α相能阻礙位錯的滑移從而提高鈦合金的強度,但是大量的界面也為裂紋的萌生創造了條件。裂紋一旦在界面處形成就沿界面擴展,并彼此橋接形成常裂紋。此外,基體中的α相在循環加載的條件下與基體β相的變形協調性差,易在發生較大塑性變形時出現早期斷裂。這表明,Ti-38644合金中起彌散強化的α相雖然可提高材料的整體強度,但是也可能顯著影響疲勞裂紋的萌生。

圖4 Ti-38644高鎖螺栓的微觀組織和β轉變基體放大

2.3 疲勞斷口形貌

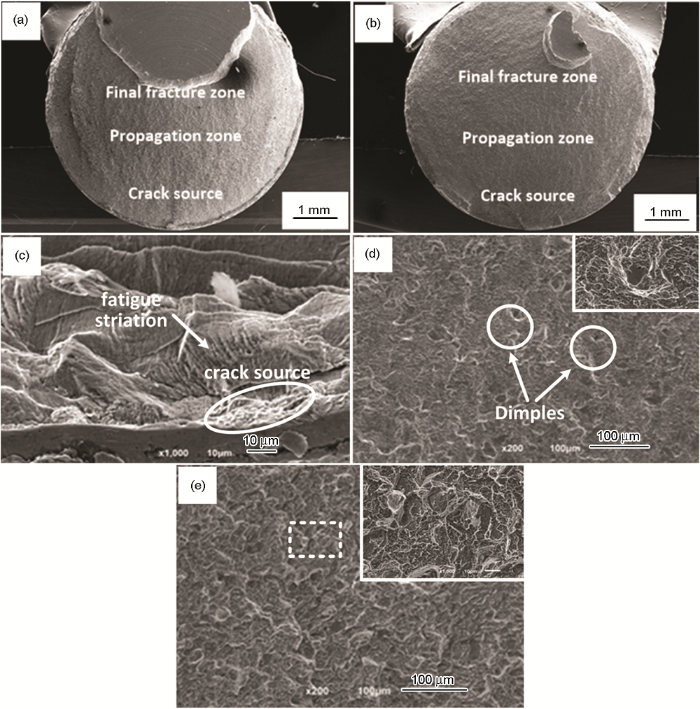

圖5給出了Ti-38644高強鈦合金高鎖螺栓拉伸疲勞斷口宏觀形貌。可見強化前后的高鎖螺栓斷口具有相似的特征,由于組織細小斷口的形貌比較平整。在頭下圓角部位分布有多處疲勞裂紋源。主裂紋源的區間范圍比較寬,裂紋擴展較快。除主裂紋源外,沿頭下圓角周向分布有多處裂紋源,在多裂紋源的共同作用下裂紋迅速擴展,致使頭部斷裂。對比圖5a和b可見,在圓角擠壓強化后的高鎖螺栓的斷口處保留了更多的殘余材料。兩個試樣的斷口具有相似的特征,均為線性疲勞源。疲勞斷口可分為裂紋萌生區、裂紋擴展區和瞬斷區三個部分。斷口形貌SEM觀察結果表明,高鎖螺栓兩個試樣雖然疲勞壽命有明顯的差異,但是疲勞的源位置基本相同,即疲勞裂紋在頭下圓角表面發生形核。裂紋源從材料表面及次表面多處薄弱部位起裂,主裂紋源呈放射狀并向中央擴展。在疲勞擴展區有細小的放射棱線和清晰的疲勞條帶,失效方式以解理斷裂為主伴有少量韌窩,如圖5c和d所示。這個階段的裂紋尺寸擴大到晶粒尺寸的數十倍,進入宏觀裂紋擴展階段。擴展區斷面光滑、平整,可觀察到清晰的疲勞弧線和細密的疲勞條帶。擴展區占面積較大,循環加載時位于該區的材料反復變形,裂開的兩個面不斷張開、閉合并相互摩擦直至進入下一階段。瞬斷區具有明顯的韌性斷裂特征,是疲勞裂紋擴展到臨界尺寸后失穩擴展形成的區域。雖然高鎖螺栓頭下圓角部位在螺栓的制造加工過程中進行了冷擠壓強化[7,8],但是實際的工藝是通過三個滾輪的自轉和徑向進給實現的。現有的加工設備很難避免擠壓不均勻或擠壓力不足的情況,致使頭下圓角應力集中部位仍存在相對薄弱點,為裂紋的萌生和擴展提供了條件。

圖5 Ti-38644高鎖螺栓的拉伸疲勞斷口形貌

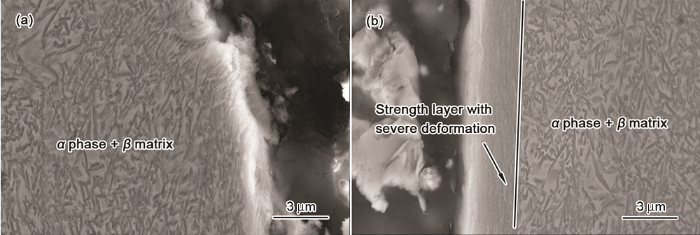

2.4 斷口表面層的組織和能譜分析

圖6給出了高鎖螺栓斷裂位置微觀組織SEM照片。可以看出,未經頭下圓角強化的高鎖螺栓的微觀組織形態與固溶+時效后的Ti-38644鈦合金原始材料基本相同,如圖6a所示。而經擠壓強化處理后的高鎖螺栓頭下圓角處的Ti-38644合金表層,在劇烈塑性變形作用下次生α相和β轉變基體形態呈明顯的纖維狀,兩者在SEM照片下較難分辨。如圖6b所示。沿表層向中心處觀察,滾壓工藝對微觀組織的影響逐漸降低,其內部的次生α相與β轉變基體恢復至固溶+時效處理后的形態。由此可見,滾壓工藝產生的微觀組織轉變主要集中在表層區域,并形成一個厚度小于2 μm的變形層。其原因是,頭下表層材料在滾壓工裝提供的切應力驅動下發生塑性延伸造成的,且在滾壓過程中鈦合金與滾壓工裝接觸的部位產生的熱量使加工表面處于高溫。變形層就是在切應力和高溫共同作用下形成的。結合疲勞測試結果可以推斷,由滾壓引入的表面變形層的厚度雖然較小(<2 μm),但對Ti-38644鈦合金高鎖螺栓壽命的影響十分顯著。

圖6 未經擠壓強化高鎖螺栓和擠壓強化后的高鎖螺栓斷裂位置的微觀組織

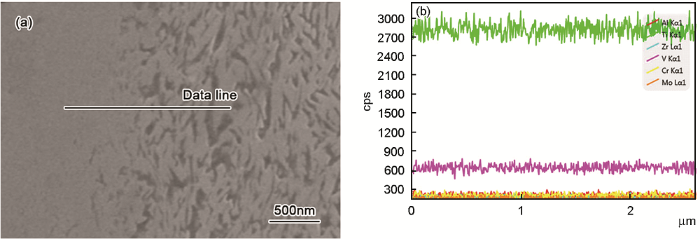

高鎖螺栓強化層和基體能譜線掃描結果,如圖7所示。從圖7可見,表面變形層主要成份為Ti、Al、V、Mo、Cr、Si等元素,但其含量分布較為穩定,所在位置的影響可以忽略。這表明,雖然表面變形層與合金基體的微觀組織形態的差異較大,但是元素組成基本相同。

圖7 強化后的高鎖螺栓的斷口表面層能譜分析

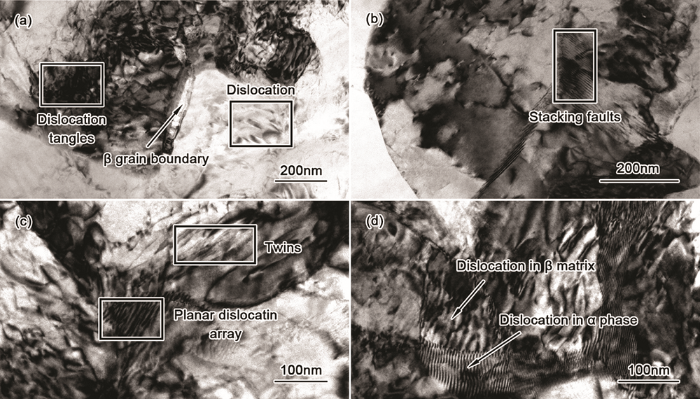

TEM觀察結果表明,晶粒內的微觀組織有以下幾種形態:(1) 在循環加載過程中,α/β晶界處形成的高密度位錯纏結(圖8a)或“駐留滑移帶”。在交變載荷作用下駐留滑移帶形成“擠出”和“凹入”,進一步產生應力集中,高密度的位錯使裂紋在滑移帶處萌生。(2) 較軟的次生α相提早發生塑性變形,在變形的累積作用下α相內產生的大量位錯塞積和層錯(圖8b)造成應力集中,最終導致α相破碎而形成微裂紋[9,10]。(3) α相發生孿生變形形成了孿晶(圖8c)。這種孿晶是鈦合金中α相的典型機械孿晶,孿晶與周圍組織變形不協調使孿晶界面開裂,是微裂紋萌生的原因之一[11]。(4) 晶界處是變形最薄弱的環節,最早發生位錯開動。在晶界處產生大量平行排列的位錯線[12] ,并向次生α相和β相內滑移……兩者結構和強度上的較大差異造成位于次生α相內的位錯線細小且密集,β相內的位錯線相對粗大且稀疏,少量位錯線會在前端形成“Y”字形的分叉(圖8c和d)。層片狀的次生α相、晶界α相與β轉變基體的結構和性能差別較大,使Ti-38644鈦合金的整體變形協調性差。晶界α相和次生α相是變形薄弱處,在承受交變載荷作用時晶界α相、次生α相和晶界處易堆積位錯產生應力集中,導致裂紋萌生。晶內微裂紋沿相界面或較軟的α相擴展長大、橋接形成長裂紋[13,14]。若微裂紋萌生于晶界處,則可沿較軟的晶界α和原始β晶界擴展形成長裂紋。由此說明,合金的顯微組織對高周疲勞裂紋萌生有顯著的影響。

圖8 疲勞試樣的微觀組織位錯組態

2.5 增壽機理

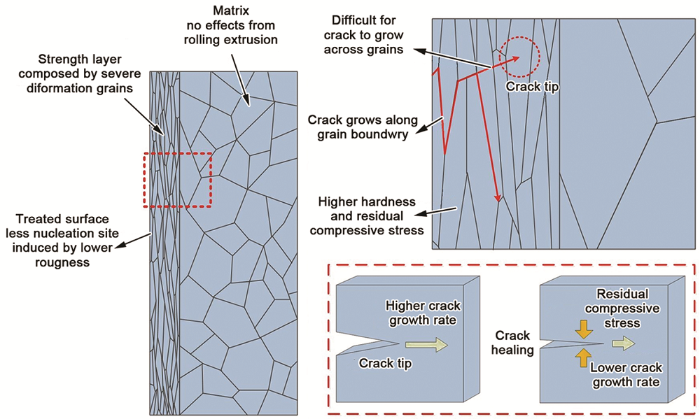

疲勞斷裂實質上是一個累積損傷過程,發生斷裂前經歷了裂紋形成與擴展兩個階段。構件的疲勞壽命是裂紋形核壽命和擴展壽命之和[15]。裂紋在表面的形核和擴展主要受試樣表面形貌、微觀組織、材料性能及殘余應力狀態四個因素的影響,而滾壓工藝對Ti-38644鈦合金高鎖螺栓的四個方面均有顯著的影響。

在滾壓過程中金屬表層金屬材料產生塑性流動,將表面不規則的凸出金屬填入波谷中,從而降低了表面粗糙度,如圖9所示。較為光滑的表面使高鎖螺栓在承受交變載荷時不易出現明顯的應力集中區域,從而抑制裂紋在表面形核。觀察結果顯示,在由滾壓引入的塑形變形層內晶粒組織嚴重變形,其內部位錯增殖、滑移、交割和纏結,一部分在晶內相互纏結形成位錯塞積,另一部分排列成為亞晶界。這些亞結構一方面以加工硬化的形式提高了Ti-38644鈦合金高鎖螺栓頭下區域的硬度,使其在循環加載時能夠降低交變載荷對材料的影響[16];另一方面,材料內部的亞結構使晶格發生畸變,并在周圍形成較大的應力場。在交變載荷的作用下,滑移依然是金屬塑性變形的主要方式。在循環加載過程中,易滑移面上的位錯首先開始滑移并隨循環次數的逐漸增加,當其滑移至位錯塞積和亞晶界附近時周圍的應力場阻礙位錯的繼續滑移或迫使的領先位錯沿其它滑移面繼續滑移[17],降低了裂紋尖端開裂速度。后者分散了裂紋尖端能量,阻礙了裂紋的擴展。此外,嚴重變形后的晶粒在徑向方向的單位長度內具有更多和更加曲折的晶界,也為裂紋的擴展增加了難度,從而提高了高鎖螺栓的壽命。滾壓工藝不但使表層材料發生塑性變形而導致表面硬化,同時也在材料內部引入殘余壓應力,明顯改善材料的疲勞壽命。在材料中存在殘余壓應力場時,外加交變載荷中對裂紋張開起促進作用的正平均應力與殘余壓應力相互抵消,使裂紋尖端應力強度因子KI(張開型裂紋)下降,從而提高了裂紋擴展門檻值,抑制裂紋源的形成。而已有的裂紋也將在殘余應力較高的位置降低或停止擴展,轉變成非擴展裂紋,削弱裂紋群體效應對裂紋擴展的促進作用。

圖9 Ti-38644鈦合金高鎖螺栓的疲勞強化機理示意圖

3 結論

(1) Ti-38644鈦合金高鎖螺栓的疲勞性能優異,疲勞壽命達到2738000次,疲勞失效位置在頭下圓角處并沿周向分布,失效方式以解理斷裂為主伴有少量韌窩。

(2) Ti-38644鈦合金高鎖螺栓經滾壓強化后在頭下表面形成強化層,其主要成分為Ti、Al、V、Mo、Cr、Si等,與基體一致。強化層的厚度約為1.5 μm,強化層內的次生α相與β相劇烈變形,呈纖維狀排布。

(3) 在交變載荷作用下有強化層的Ti-38644鈦合金高鎖螺栓的疲勞壽命更高。滾壓強化工藝使高鎖螺栓表面的粗糙度更低,不利于疲勞裂紋在表面形核。同時,引入的強化層因加工硬化和更加曲折的晶界阻礙了裂紋的擴展。強化層中的殘余壓應力降低了造成裂紋尖端應力強度因子下降,使裂紋的擴展減速甚至停止。

(4) 滾壓強化工藝對提高Ti-38644鈦合金高鎖螺栓疲勞性能的效果顯著。檢查強化后的表面強化層,可作為一種檢測方法和評價思路預估Ti-38644鈦合金緊固件的疲勞性能。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414