A283GRC鋼(ASTM)的綜合力學性能優異、價格低廉,是應用廣泛的工程結構材料[1, 2]。但是A283GRC鋼的耐磨性較差,限制了在關鍵零部件摩擦副中的應用[3]。為此,人們采用表面工程技術在A283GRC鋼表面制備高耐磨復合涂層,實現了傳統材料和高性能材料的組合式應用,充分發揮了各種材料的使用潛能,提高了裝備的使用壽命,降低了制造成本[4, 5]。

目前常用的表面工程技術,有滲碳、復合鍍、氣相沉積和激光處理等方法。材料滲碳后在表面形成了碳含量高的硬化層,具有良好的耐磨性。但是滲碳層的脆性較大,承受沖擊能力弱,且滲碳層厚度薄,在滲碳過程中易變形,限制了使用范圍[6]。復合鍍技術,是在工件表面形成一層復合鍍層。這種鍍層的性能優異、界面結合好,但是鍍液易對環境造成污染[7]。用氣相沉積技術制備的復合膜致密、性能穩定,但是制備時需要真空環境,效率低而成本較高[8]。隨著高功率激光器的發展,激光熔覆技術已經受到人們的青睞[9]。

激光熔覆技術是利用高能量密度激光束輻照熔覆層粉末和基板,形成界面冶金結合的熔覆層[10]。該技術的熱源作用區域小、冷卻快,可以實現精準定點強化,降低了原材料消耗,是一種綠色環保的表面強化技術[11]。因此,該方法廣泛應用于航空航天、汽車工業、石油勘探和礦產機械強化等領域。目前熔覆層材料多為陶瓷(TiC、TiB2)增強金屬基復合涂層,耐磨性良好,但是耐腐蝕性較差[11, 12]。因此,耐腐蝕性良好的金屬間化合物涂層受到了人們的關注。Fe-Al金屬間化合物具有良好的耐腐蝕性能,有望成為激光熔覆涂層的理想材料,但是耐磨性不高,降低了使用壽命[13]。陶瓷增強金屬間化合物涂層兼有陶瓷的耐磨和金屬間化物的耐腐蝕性,是激光熔覆涂層的理想材料之一[14-16]。本文以Fe-Al-Ti-C混合粉末為原料在A283GRC鋼鐵材料表面直接制備出原位TiC/FeAl復合涂層,研究其微觀結構和耐磨性。

1 實驗方法

實驗用激光熔覆基板,是尺寸為100 mm×80 mm×10 mm的經正火處理的A283GRC鋼,其化學成分列于表1。熔覆前對基板進行噴砂處理以除掉表面的氧化皮,粗化鋼的表面,增加基板對激光的吸收。熔覆層材料選用Fe-Al-Ti-C混合粉末,其中Fe粉(純度≥96.8%,200目)、Al粉(純度≥99%,200目)、Ti粉(純度≥99.9%,100目)、C粉(純度≥99.9%,100目)。Ti粉、C粉的總質量分數為30%,摩爾比為1:1,Al粉與Fe粉摩爾比為3:1。

實驗中使用型號為LDM-2500-60的半導體激光器,光斑直徑為3 mm。用氬氣同軸送粉,氣流量為10 L/min。熔覆層為6道多層,試樣的尺寸為70 mm×24 mm×10 mm,試驗用激光功率為2.2 kW,熔覆層搭接率為40%,掃描速度5 mm/s。

用線切割法切取金相試樣,然后進行金相研磨、拋光和金相腐蝕。金相腐蝕劑選用5%的硝酸酒精,樣品在腐蝕液浸泡30-60 s后清洗、吹干。用BX41M-LED金相顯微鏡、Tescan VEGAII-LMH掃描電子顯微鏡(SEM)觀察熔覆層的形貌,使用掃描電鏡附帶的能譜儀(EDS)和Max-2000 X射線衍射儀(XRD)分析涂層的物相組成,CuKα輻射,衍射束石墨單色器單色化,管壓40 kV,管流100 mA。根據ISO6507標準[17]使用XHV-1000Z顯微硬度計測試涂層的硬度,所加載荷為0.2 kg,加載時間為15 s。為了減小測量誤差,測量硬度時在同一區域測量10次取其平均值。根據ASTM:G77-05(2010)標準使用M-2000型磨損試驗機測定熔覆層的耐磨性,壓力選用800 N,試樣先預磨損5 min,然后持續磨損30 min后將試樣取下進行超聲清洗稱重,計算磨損失重與原始重量的比值以表征其磨損率。

2 結果和討論

2.1 微觀結構

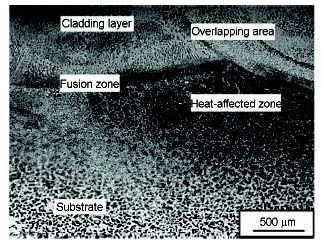

圖1給出了激光熔覆TiC/FeAl復合涂層的宏觀形貌,圖2給出了涂層橫截面的宏觀形貌。可以看出,涂層主要由熔覆層、界面熔合區、熱影響區、搭接區和基板構成,且各區域間結合良好,沒有氣孔、裂紋、夾雜等缺陷。在基板與熔覆層之間有一條細窄的熔合線,稱為界面熔合區。界面熔合區清晰明顯,且寬度較窄。其原因是,在高能量密度激光的瞬間作用下在基板表面快速形成熔池,熔池與母材之間元素含量的差異造成很大的濃度梯度,合金元素強烈擴散。在快速冷卻過程中,作為傳遞熱量的過渡層形成了一層化學成分既不同于基板又不同于熔覆層的過渡區域。熔合區的存在確保了涂層與基板形成良好的冶金結合,提高了界面結合強度。在基板和熔合區之間區域為熱影響區,相鄰兩道熔覆層疊加的熱影響區比非疊加區域寬。這主要與激光熔覆的熱循環有關。上一道激光熔覆后基板的溫度升高,相當于提高了下一道激光熔覆基板的初始溫度,對基板進行了預熱。隨著基板初始溫度升高,基板材料對激光的吸收率也逐漸增加。因此,在相同能量密度的激光作用下基板可以吸收更多的激光能量,基板表面的溫度更高,使基板的熱影響區域增大。

圖1 熔覆層的宏觀形貌

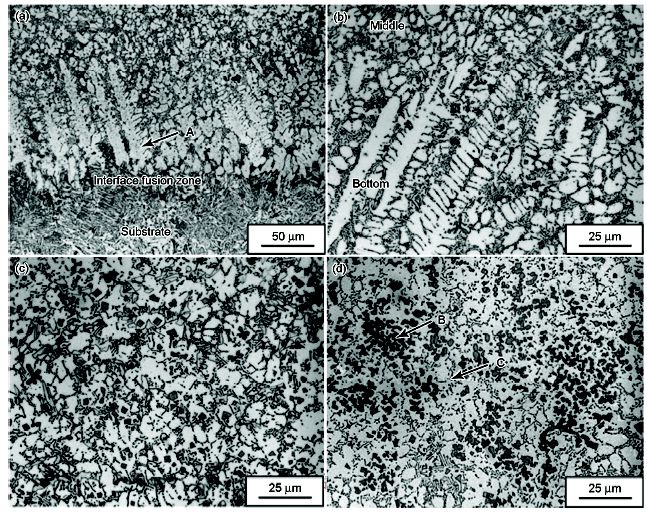

圖3給出了涂層的微觀結構。由圖3可見,熔池界面附近的白色粗大FeAl樹枝晶垂直于界面擇優生長(圖3a)。在高能量密度激光束的輻照下穿過激光束焦點附近的復合粉末吸收了激光大部分能量,產生了瞬間高溫,發生原位反應,生成TiC/FeAl復合材料;高溫熔融的原位產物沉積在基板表面,形成瞬間熔池。基板溫度低,熔池溫度高,在熔池和基板之間形成垂直于界面的巨大溫度梯度。熔池液體沿垂直于界面的最大散熱方向快速生長,形成了明顯的樹枝晶。該區域只能依靠基板本身的熱傳導散熱,因此冷卻速度較小,樹枝晶生長較慢且粗大。沿著熔池深度方向從熔池底部到熔池中間,樹枝晶漸漸轉變為等軸晶(圖3b, c),熔覆層頂部為晶粒細小的等軸晶。在熔池頂部,熔池大部分高于基板表面,熔池的熱量既可以通過熔池內部的強對流散發又可通過周圍空氣輻射散熱,熔池在三維方向上受到周圍氣體的均勻冷卻[18]。另外,保護氣體定向噴到熔池表面可實現熔池快速冷卻,加快熔池頂部的凝固速度,因此熔池頂部形成了細小的等軸晶。熔池中部的熔體主要依靠對流散熱,在三維方向上散熱均勻,冷卻速度小于熔池頂部,因此該區域生成晶粒稍大的等軸晶。

圖2 熔覆層的橫截面宏觀形貌

圖3 熔覆層微觀結構 (a)界面熔合區 (b)熔池底部 (c)中部 (d)頂部涂層的微觀結構

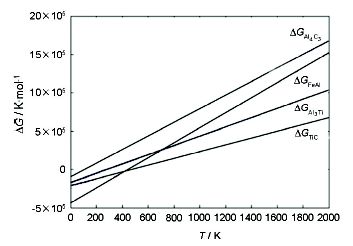

原位TiC越過熔池界面進入基板表層,涂層中TiC顆粒大部分存在FeAl晶粒內部,成為FeAl基體的形核中心,熔池頂部的TiC含量較多(圖3d)。通過激光束時復合粉末吸收激光束的高密度能量,瞬間達到高溫并熔化。同時,對應區域的基板表層產生微熔化,然后熔融的復合熔體沉積到溫度較低基板表面,與基板表層微熔區域共同形成熔池。根據Fe-Al-Ti-C體系主要產物的吉布斯自由能變化曲線(圖4),當溫度高于400 K時TiC的生成吉布斯自由能明顯比Al3Ti與Al4C3的低,Al4C3的最高,因此TiC增強體顆粒優先生成,然后生成FeAl相[19]。TiC的熔點高達3360 K,是涂層中熔點最高的相,因此在復合熔體的沉積過程中隨著激光束的偏移熔體溫度逐漸降低,先達到固態TiC顆粒增強液態FeAl半固態狀態。半固態復合熔體沉積在基板表面時,在初始沖量和重力作用下固態的TiC顆粒穿過基板表面微熔層進入到基板表層,而處于液態的FeAl在表面張力的作用下沒有進入基板表層(圖3a)。TiC為面心立方結構,晶格常數a=0.4327nm,FeAl晶體結構為簡單的CsCl結構,Fe作為α子晶格位于體心立方的頂角,Al作為β子晶格位于體心立方的中心,兩個子晶格相互嵌套成一個完整的晶體結構,晶格常數a=0.2909 nm。TiC與FeAl的晶體結構不同,兩者的晶格匹配需通過二維錯配度進行準確表征。采用bramfitt的方法計算出TiC與FeAl二維點陣錯配度δ=5.18%[20-21]。因此,當激光束偏離熔池區域后熔池溫度逐漸降低,高熔點的TiC顆粒為FeAl熔體的凝固提供形核中心,實現了熔體的非均勻形核,最后分布在FeAl晶粒內部,細化了晶粒(圖3c)。TiC顆粒在熔池中的運動機制有兩種:一方面,表面張力梯度差引起的熔池表面的強制對流張力,以及熔池內部溫度梯度產生的自然對流浮力,在兩者共同作用下熔池內部形成對流環[22]。熔池底部的TiC顆粒受到基板的冷卻作用使對流環對其影響較小,而熔池中部半固態復合熔體中的TiC顆粒隨著對流環向熔池頂部移動,并在快速冷卻條件下于頂部匯聚。另一方面,由于TiC的密度(4.93×103 kg·m-3)小于FeAl(6.72×103 kg·m-3),密度小的TiC易聚集在熔池頂部(圖3d)。

圖4Fe-Al-Ti-C體系中主要反應產物的吉布斯自由能隨溫度變化關系曲線

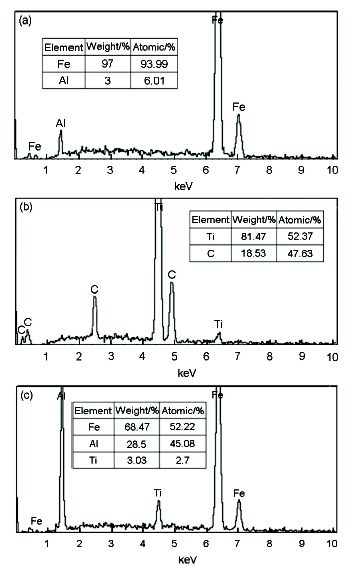

為了進一步確定熔覆涂層的相組成,對圖3中A、B、C點,進行EDS點掃描,譜圖如圖5所示。柱狀晶(A點)主要含有Fe、Al兩種元素,原子含量百分比為94:6。由于該區域為界面附近的組織,主要由部分熔化的基板和熔覆層共同構成。熔覆時熔池底部局部熔化的基板垂直于基板擇優生長定向凝固(圖5a),因此該部分以α-Fe固溶體為主。黑色顆粒狀相(B點)主要含有Ti、C元素,Ti的原子百分數為52.37%,C的原子百分數為47.63%,原子百分比接近1:1,該新相為原位合成TiC增強顆粒(圖5b),與XRD (圖6)結果一致;涂層中C點的主要元素組成為Fe、Al,其中Fe原子百分數為52.22%,Al的原子百分數為45.08%,原子百分比接近1:1(圖5c),說明基體組織主要為金屬間化合物FeAl相。XRD圖譜顯示,熔覆涂層中還存在Al、Fe、Ti單質。其原因是,激光能量的分布屬于高斯分布,激光束中心的能量很高,周邊的能量很低,當粉末通過激光束外圍時粉末吸收的能量達不到反應所需的溫度,該部分粉末之間沒有發生原位反應。

圖5激光熔覆制備TiC/FeAl復合涂層EDS能譜分析

圖6 熔覆層的XRD圖譜

2.2 顯微硬度

圖7給出了涂層的顯微硬度。從圖7可以看出,熔覆層的硬度最高,平均硬度為HV1896,熔池頂部的熔覆層硬度超過HV2000;在界面熔合區的平均硬度為HV1013,比熔覆層硬度明顯下降;熱影響區的硬度分布穩定,最高值與最低值相差不大,平均硬度為HV469;基板硬度為HV316,熔覆層的硬度約是基板的6倍。涂層硬度的梯形分布主要由其微觀結構決定,熔覆層頂部的FeAl基體晶粒細小,且TiC顆粒增強體含量較高,因此該區域的硬度最高。沿著熔池的深度方向從涂層頂部到熔池底部,FeAl的晶粒尺寸逐漸增大,在接近于熔池底部的界面區域FeAl晶粒轉變為晶粒較大的樹枝晶,且TiC含量相對較少,局部熔化的基板對界面周圍區域產生稀釋作用,降低了該區域金屬間化合物含量,增大了金屬Fe的比例,因此界面區域涂層硬度明顯降低。熱影響區的顯微組織,是固態基板在高溫下快速冷卻形成的。快速的冷卻相當于淬火過程,因此該區域的硬度比基板的高。

圖7 熔覆層熔池深度方向的顯微硬度分布

2.3 耐磨性

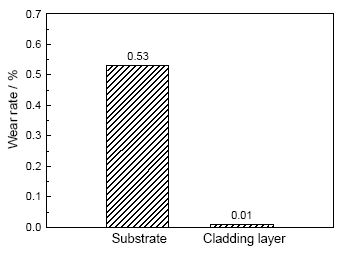

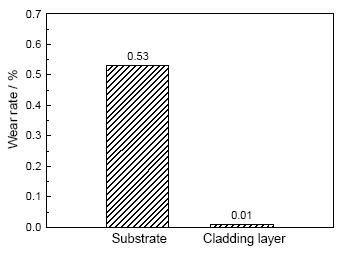

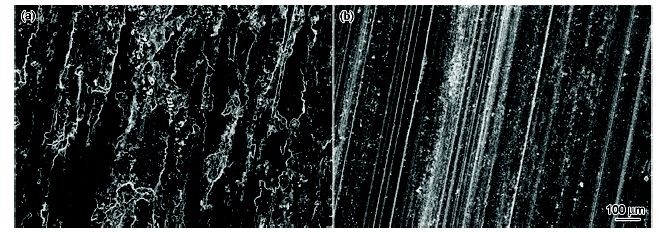

圖8給出了在相同磨損條件下基板和熔覆層的磨損率。本文用相對體積減少量的百分比表征磨損率,即磨損體積的減少量除以原始樣品的體積再乘以百分之百。耐磨性與磨損率呈倒數關系,即磨損率越高耐磨性越差。從圖8可以看出,基板的磨損率為0.53%,熔覆層的磨損率為0.01%,熔覆層的耐磨性比基板提高53倍,熔覆層的耐磨性遠高于基板。這主要與涂層的微觀結構有關,磨損試驗前將涂層打磨使其具有一定的表面平整度,但磨去的只是涂層表面較薄的一部分。實驗中與磨輪接觸的是涂層的上部區域,熔覆層上部由顆粒細小的TiC陶瓷和FeAl金屬間化合物構成,TiC顆粒作為FeAl的形核中心,實現了非均勻形核,細化了FeAl晶粒。同時,TiC顆粒具有高的耐磨性,增加了涂層的耐磨性,所以熔覆層的耐磨性遠高于基板。圖9給出了熔覆層的磨損形貌,可見基板表面有細長的劃痕和顯微切削而造成的不規則塑性撕裂口(圖9a),摩擦面呈典型的磨粒磨損形貌。其原因是,對磨副具有較高的硬度,磨輪上密布的硬質點反復刮擦基板表面,造成大量劃痕,形成磨粒磨損。圖9b給出了熔覆層磨損表面形貌,可見磨損面呈典型的磨粒磨損溝痕,磨損面較平整,且摩擦溝痕深度和寬度都明顯減小,沒有發現磨屑粘著和塑性斷裂現象,呈現典型的磨粒磨損特征。熔覆層由原位合成的FeAl金屬間化合物基體和TiC陶瓷增強體組成,涂層具有很高的硬度。在摩擦過程中對磨副很難壓入高硬度的熔覆層中,只能通過劃擦的方式作用在熔覆層表面。原位生成的TiC增強顆粒與FeAl基體界面結合強度高,且可作為強化相對基體產生釘扎強化作用,大大提高熔覆層的抗微切削能力,因此磨損面摩擦痕較小,熔覆層耐磨性能好。

圖8基板和熔覆層的磨損率

圖9 涂層磨損表面形貌

3 結論

采用激光熔覆法制備的TiCp/FeAl原位復合涂層,沿著熔池深度方向從熔池底部到熔池頂部FeAl基體從樹枝晶漸漸轉變為細小的等軸晶。原位TiC越過熔池界面進入基板表層,大部分TiC顆粒存在FeAl晶粒內部,熔池頂部的TiC含量較多。沿著熔池的深度方向從涂層頂部到基板,涂層硬度呈梯形分布,熔池頂部涂層硬度最高,涂層硬度是基板6倍,涂層的耐磨性是基板的53倍。TiCp/FeAl原位復合涂層的磨損機理,為典型的磨粒磨損。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414