根據同類裝置運行經驗和蘭州石化生產實際,本次腐蝕檢查有針對性的對萃取水腐蝕回路及循環水腐蝕回路進行了腐蝕檢查。按設備類型重點介紹了塔類、冷換設備、儲罐以及工藝管線的腐蝕狀況,并對其腐蝕原因進行了分析;最后針對具體的腐蝕狀況和原因提出切實可行的防腐措施建議。通過分析甲醇回收系統生產中形成腐蝕的因素,提出防腐蝕措施及建議。

1 腐蝕部位的工藝原理

MTBE裝置由醚化反應精餾崗位、甲醇水洗回收崗位和1-丁烯精制崗位三個崗位組成,主要產品為MTBE和1-丁烯。MTBE是在醚化反應精餾崗位由抽余碳四中的異丁烯和甲醇在強酸性陽離子樹脂催化劑(D006)的作用下,發生反應生成甲基叔丁基醚即MTBE。在醚化崗位發生反應后生成的MTBE與醚后碳四的混合物 ,采用普通精餾方法,利用組分相對揮發度不同,在塔板上經過多次的部分冷凝、部分汽化,使反應生成的MTBE與其余碳四餾份、甲醇分離。醚后碳四進入水洗系統,在水洗系統設備發生強烈腐蝕。

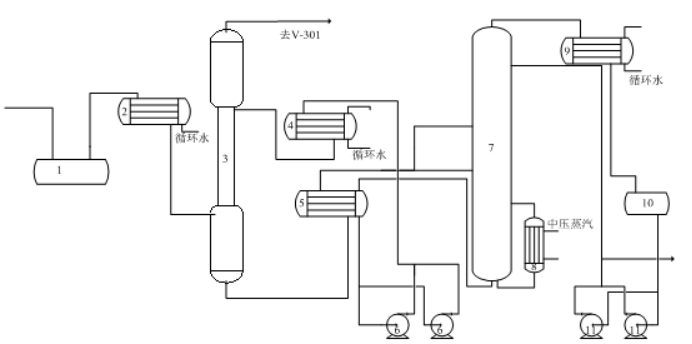

甲醇回收系統的原料來自醚化反應精餾崗位,系統包含13臺設備如圖1所示。由醚化反應精餾崗位送來的醚后碳四經醚后碳四冷卻器(E208)與≤28℃循環水換熱后,溫度控制在38~45℃,作為分散相由T-203底部進入,與來自T-204的萃取水進行逆向液液萃取,將醚后碳四中的甲醇萃取出,去除甲醇的醚后碳四由T-203頂部通過PIC-215調節,由FIQ-220計量送至醚后碳四罐(V-301);T-203 底部排出的甲醇水溶液通過LICA-208調節,與T-204塔釜來的萃取水經釜液換熱器(E-212)換熱后,進入T-204塔的第21塊或第25塊或第29塊塔板,甲醇水溶液經甲醇再沸器(E-210)與中壓蒸汽換熱后,塔釜溫度控制在98~105℃,氣相甲醇從T-204塔頂餾出,萃取水由T-204塔釜排出,經E-212換熱,由萃取水泵(P-207 A/B)抽出,經萃取水冷卻器(E-211)與≤28℃循環水換熱后,溫度控制在38~45℃,送入T-203循環使用,以上流程簡圖如圖1所示。

圖1 MTBE系統流程簡圖

1.V-209堿洗罐 2.E-208剩余碳四冷卻器 3.T-203水洗塔4.E-211萃取水冷卻器 5.E-212釜液換熱器 6.P-207A/B萃取加水泵 7.T-204甲醇回收塔 8.E-210甲醇再沸器9.E-209甲醇冷凝器 10.V-204甲醇回流罐 11.P-208A/B甲醇回流泵。

2 甲醇回收塔腐蝕情況調查

自2007年3月裝置開車以來,甲醇回收系統管線多次發生泄漏,造成設備故障,由于腐蝕導致裝置停工兩次,嚴重影響裝置的安全穩定運行。

在2008年檢修過程中,在2008年甲醇回收塔加料管線與塔連接的三條支路發生腐蝕泄漏,由于管線壁厚嚴重減薄無法補焊消漏,導致裝置停工2天,更換了加料管線。

在2010年甲醇回收塔塔加料管線兩處腐蝕泄漏,進行帶壓堵漏,同時發現甲醇回收塔塔的操作壓差變小,操作難度大。2016年檢修中發現甲醇回收塔塔壁仍然粘著大量氧化鐵, T-203甲醇回收塔塔板拆出后,浮閥大量脫落,塔板上的開孔處有明顯的腐蝕跡象,開孔變得不規整,這就是造成整塔操作壓差變小的原因。加料管線腐蝕均勻減薄,同時有兩處腐蝕嚴重泄漏,檢修更換了加料管線 2019年腐蝕檢查中發現甲醇回收塔塔頂封頭和塔壁表面為黃色和藍棕色腐蝕產物,中上部塔壁內表面布滿紅褐色腐蝕產物,腐蝕形成凹凸不平的表面,說明發生全面腐蝕。塔盤和浮閥表面為鐵銹粉末沉積,上次更換為不銹鋼材質后,本次檢查基本無明顯腐蝕。從下往上數第2#人孔處的降液板、溢流堰等碳鋼部件腐蝕嚴重,局部減薄穿孔。底封頭和底塔壁表面為黑色,底封頭有脫落的塔盤需清理。

圖2 頂封頭和頂部塔壁腐蝕形貌

圖3 塔盤和浮閥腐蝕形貌

圖4 降液板沖刷腐蝕形貌(從下往上數第2#人孔)

圖5塔底封頭有上部脫落的塔盤(左);熱電偶腐蝕形貌

3系統腐蝕原因分析

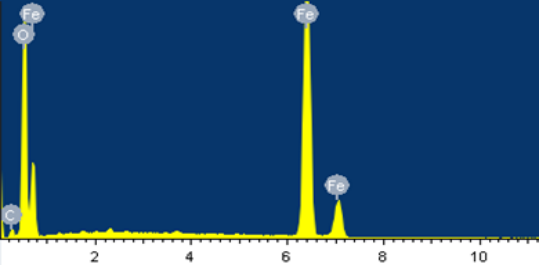

01腐蝕產物分析

對甲醇回收塔塔盤腐蝕產物進行掃描電鏡能譜分析,腐蝕產物的能譜分析結果顯示垢樣中含有大量的Fe 元素,腐蝕產物的化學成分為O、C、Fe,以鐵的氧化物為主。

圖6腐蝕產物粉末的能譜圖(EDS圖6掃描電鏡能譜分析)

表1 腐蝕產物元素含量

|

元素 |

重量 |

原子 |

|

百分比 |

百分比 |

|

|

C |

3.51 |

9.01 |

|

O |

27.69 |

53.19 |

|

Fe |

68.80 |

37.81 |

|

總量 |

100.00 |

2腐蝕機理

分析萃取水磺酸基引起酸腐蝕;對裝置提供的設備腐蝕產物,進行掃描電鏡能譜分析。腐蝕產物的化學成分為O、C、Fe,以鐵的氧化物為主。工藝水pH值較低,呈現較弱的酸性。當酸性物質與水充分接觸后,有較強的腐蝕性,當物料溫度升高時,這些酸性物質對設備的腐蝕作用也增強。其腐蝕反應式為:

吸氧腐蝕,當工藝水中存在溶解氧時,發生吸氧腐蝕,其陰極同時發生吸氧腐蝕:

O2+H2O+4e→4OH-

原料甲醇罐中也可能溶有微量氧氣,氧的活性隨著溫度升高而增加,有氧條件下不僅會發生析氫腐蝕,而且還存在吸氧腐蝕,產生的氧化鐵膠狀物可隨循環萃取水返回甲醇回收塔,經過塔盤時氧化鐵對塔壁又產生了氧化還原腐蝕:

2Fe3++Fe→3Fe2+

電化學腐蝕,不銹鋼的篩板與碳鋼的塔壁在萃取水中形成電偶對,碳鋼部件無形中起到一定的犧牲陽極的作用,一方面保護篩板(不銹鋼),另外一方面碳鋼部件腐蝕加速。

沖刷磨損腐蝕,當腐蝕性流體在彎頭、三通、變徑管等處突然改變方向,對金屬及金屬表面的鈍化膜產生機械沖刷破壞作用,同時又對不斷露出的金屬表層發生激烈的電化學腐蝕,而造成腐蝕損傷,比較典型是甲醇回收塔塔盤部分腐蝕減薄至不足1毫米。

4防腐和防護措施和建議

01當前防腐建議

鑒于腐蝕產生的機理,生產過程中正常必須脫落的磺酸基基團我們是無法控制的,否則也就無法進行生產了,但除此以外產生的腐蝕我們都是可以控制或者至少可以減緩腐蝕,下面從本裝置生產的特點出發,同時借鑒同行業裝置的經驗,提出部分措施和建議。

① 換甲醇回收塔減薄重的降液板、溢流堰等碳鋼部件;②全面清理甲醇回收塔塔內存在的鐵銹;③控制系統各部位水含量。對于MTBE裝置來說,醚化系統水含量高會造成MTBE產品中叔丁醇含量超標,同時,1—丁烯系統也是嚴格控制水含量的,因為1—丁烯產品中水含量控制在25mg/kg,前面提到過,系統中水含量還會造成催化劑中磺酸基脫落,H+是親水性的,會造成帶水部位的設備腐蝕,由此可看出,整個系統內的水含量不但關系到產品質量,而且還影響設備腐蝕,因此,嚴格控制整個裝置各部位水含量,著重該裝置的三個放水點(原料碳四、醚后碳四和脫異丁烷塔頂)要及時將游離出來的水脫除,在設備檢修后要將設備內的水吹掃干凈;

02長期防腐建議

鑒于腐蝕產生的機理,生產過程中正常必須脫落的磺酸基基團我們是無法控制的,否則也就無法進行生產了,除此以外產生的腐蝕我們都是可以控制或者至少可以減緩腐蝕,下面從本裝置生產的特點出發,同時借鑒同行業裝置的經驗,提出部分措施和建議。

①增加脫酸罐,降低萃取水中酸性物質的含量,從而整體上控制腐蝕性。

②增加對萃取水pH值和腐蝕性的監測,建議采取在線腐蝕監測,即pH電極和腐蝕探針。

③金屬離子、硫化物、堿性物質進行定期監測,對系統關鍵部位的值和原料中碳四及甲醇中金屬離子、硫化物、堿性物質等進行定期監測,以便對整個裝置腐蝕情況心中有數。離子凈化器中的催化劑必須定期更換,以確保盡可能少的有害物質進入反應系統。

④控制醚化反應原料的純度,盡量減少雜質(無論是甲酸,還是可引起磺酸基脫落的物質);控制醚化反應溫度,防止溫度升高造成磺酸基脫落加劇的情況。

⑤嚴把原料質量關。原料碳四中夾帶的金屬陽離子、硫化物和堿性物質等,根據不同的生產工藝路線,其含量差別很大,一般裂解副產碳四中的雜質要比催裂化副產碳四少得多,但都應該盡可能為MTBE裝置提供優質原料,對于原料甲醇盡可能使用優質品,控制其中的甲酸和水含量。

⑥建議有條件,宜選用除氧水或凝結水作為工藝水(萃取水)的補水,以盡量降低吸氧腐蝕的程度。

5結論

(1)甲醇回收塔的塔板采取了不銹鋼材質,從結果看腐蝕輕微或無腐蝕。但是塔壁、降液板、溢流堰等碳鋼部件發生了腐蝕,甲醇回收塔的部分降液板腐蝕減薄嚴重。

(2)MTBE裝置甲醇回收系統腐蝕是析氫腐蝕和吸氧腐蝕同時存在。

(3)通過PH值的監控定期換水,嚴格控制甲醇質量、反應床層溫度,減緩析氫腐蝕速率。

(4)通過控制甲醇和更換水中的氧含量,同時降低甲醇回收塔的加料溫度,以降低氧的活性,減緩吸氧腐蝕速率。

(5) 更換T-204減薄重的降液板、溢流堰等腐蝕嚴重的碳鋼部件,材質升級為不銹鋼材質。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

無相關信息

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:5768

腐蝕與“海上絲綢之路”

點擊數:4763