WC硬質合金具有高硬度、高抗壓強度與抗沖擊強度、耐磨性好、耐腐蝕性好等優異性能,作為耐高溫、耐高壓結構材料有著廣泛應用。采用傳統加工方法加工硬質合金時存在刀具嚴重磨損,易產生加工表面燒傷等問題。為改善表面加工質量、提高加工效率,國內外學者提出采用電解磨削 (ECG) 加工硬質合金的工藝。電解磨削是借助于電化學腐蝕作用與機械磨削作用對硬質合金進行加工的復合加工工藝。近年來國內外學者關于硬質合金電解磨削工藝已取得了較多成果。Qu等通過實驗得出,增大進給速率可以大大提高電解磨削中的材料去除率。孫永安等通過實驗確定了較優的電化學參數和機械參數。

在電解磨削加工中,電化學作用具有顯著影響。因此,對金屬材料電化學反應的研究是不可或缺的。與碳鋼和其他金屬相比,硬質合金的多組分特性使其電化學腐蝕過程更為復雜,國內外學者也對此進行了較多研究。秦琴等從晶粒大小、結合劑成分、燒結方法、添加的合金元素等內在因素,以及工作溫度、腐蝕介質以及表面處理等外在因素對硬質合金電化學腐蝕行為的影響進行了多角度研究,得出控制溫度可以有效減緩硬質合金的腐蝕速率等結論。萬慶磊等研究了W-10Co硬質合金在不同種類及濃度的陰離子中電化學腐蝕行為,表明電解液中陰離子濃度越高,對合金的腐蝕作用越強,且NO3-的腐蝕作用最低。Natsu等使用脈沖電源對WC硬質合金進行了電解實驗,并確定了脈寬、頻率等參數對加工的影響。Kellner等研究了WC晶粒大小對WC-Co合金在堿性溶液中腐蝕行為的影響,采用電化學阻抗與極化曲線分析法,最終得出,晶粒尺寸越小,合金的耐腐蝕性越好。Hochstrasser等用電化學方法和電感耦合等離子發射光譜分析技術探究了WC-Co的腐蝕機理,結果表明,在酸性溶液中,WC-Co是以結合劑金屬Co的溶解腐蝕為主;而在堿性溶液中,WC-Co類硬質合金的抗腐蝕性能下降。Levinger等曾提出選擇性溶解理論,認為WC-Co硬質合金的電解磨削加工中,結合劑金屬Co的溶解速率遠大于WC的,導致材料表層結合力的改變而達到便于去除的目的。Goto等[18]通過實驗驗證了在電解液中加入Co2+可以抑制合金中Co的溶解。

雖然眾多學者在硬質合金的電化學腐蝕研究方面作出了相應的成果,但對電化學反應原理鮮有研究,提供一定的理論支撐對電解磨削中參數的選擇和調控有重要意義。在電解磨削加工中,電化學腐蝕作用雖然在材料去除中占比很高,但過強的腐蝕效果會嚴重影響材料表面質量以及加工精度。本文以YG15硬質合金為實驗研究對象,為保證試件表面原始狀態一致,采用統一條件的研磨處理,表面粗糙度Ra在0.005~0.020 μm范圍。選用3 mol/L NaNO3溶液作為電解液,采用動電位與恒電位極化曲線分析,結合材料表面顯微形貌、成分分析等研究YG15硬質合金在不同陽極電位下的電化學反應機理。研究結果對硬質合金的電解磨削加工具有一定的指導意義。

1 實驗方法

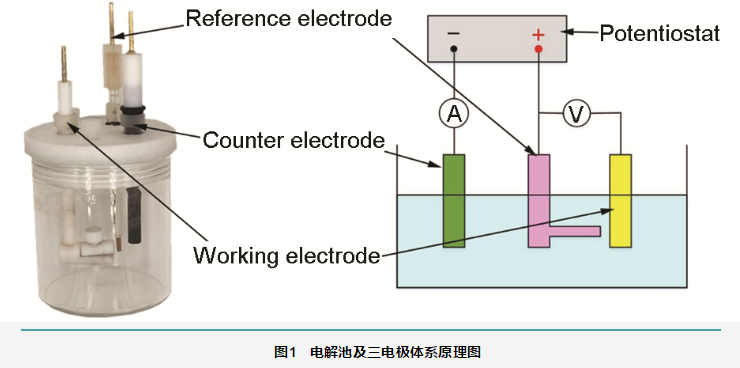

動電位與恒電位曲線采用三電極測試體系進行測試。測量過程中,通過精確控制陽極工作電極的電位,測量回路電流并繪制電位-電流及電流-時間曲線。

使用PARSTAT 2273型電化學工作站進行極化實驗,密封電解池如圖1所示,配有石墨輔助電極以及3.5 mol/L KCl Ag/AgCl電極 (室溫下,標準電極電勢為+0.2046 V)。工作電極為YG15硬質合金 (WC,85%;Co,15%,質量分數) 薄片,尺寸為10 mm×15 mm×1 mm,表面經研磨、拋光、除油、超聲波清洗、干燥等預處理。

動電位與恒電位極化實驗均選用3 mol/L NaNO3溶液 (pH值約為6.2) 作為電解液,實驗溫度為室溫。動電位實驗掃描電位區間為-1~5 VAg/AgCl,掃描速率2 mV/s。恒電位實驗電位選擇1,2,3和4 VAg/AgCl,實驗時間為300 s。

實驗后試樣表面微觀形貌通過Quanta 450鎢燈絲掃描電鏡 (SEM) 進行觀測;采用51-XMX0013能量色散譜儀 (EDS) 對試樣表面進行元素含量檢測;使用Optima 2000 DV等離子發射光譜儀 (ICP) 對實驗電解液離子含量進行檢測;使用ESCALAB 250Xi型X射線光電子能譜分析 (XPS) 對腐蝕產物進行成分檢測。

2 結果與討論

2.1 動電位實驗結果與分析

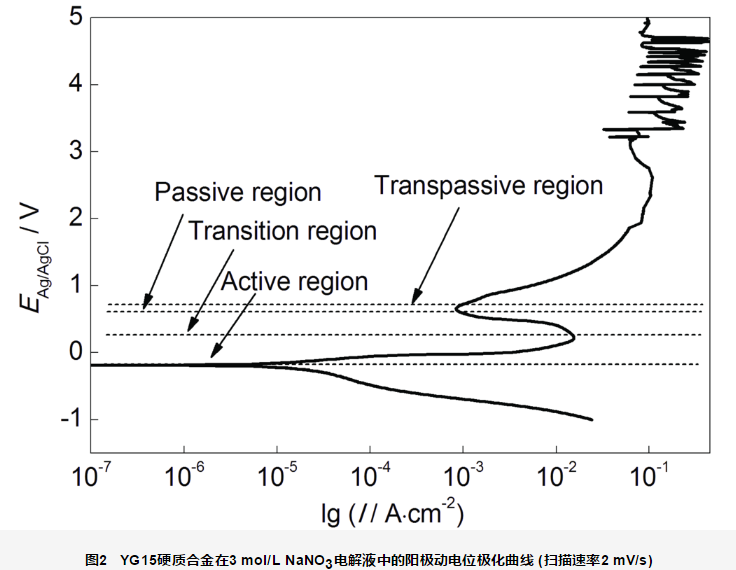

YG15的陽極動電位極化曲線如圖2所示。從極化曲線中可以看出,YG15硬質合金的鈍化區間較短,當電極電位繼續升高時,電流密度緩慢增大;陽極電位升高至過鈍化區,電流密度持續增大,說明鈍化膜被高電位擊穿;當電極電位達到2 VAg/AgCl之后,電流密度變化趨于穩定;當陽極電位繼續升高至約3.5 VAg/AgCl時,極化曲線出現電流波動。觀察到陽極試樣表面開始產生大量氣泡,伴隨著表面腐蝕產物脫落,電解液上層出現綠色絮狀不溶物。

2.2 恒電位實驗結果與分析

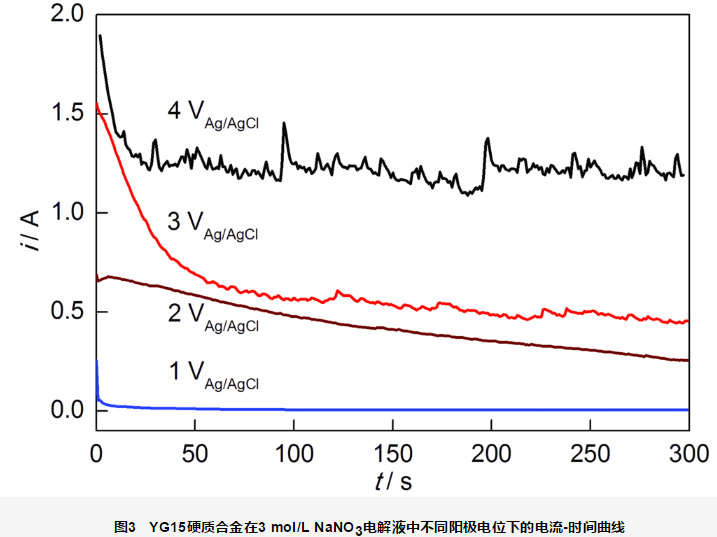

由于鈍化膜的理論厚度僅為數納米至數十納米,并不滿足電解磨削加工需求,所以本文主要探討鈍化區以上的高電位下而不是鈍化電位下,材料表面電化學反應過程。因此恒電位實驗分別選取陽極電位為1,2,3和4 VAg/AgCl,極化時間300 s。

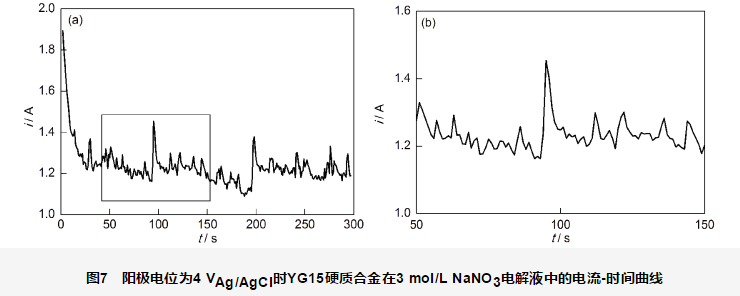

實驗過程中的電流-時間曲線如圖3所示。可以看出,當陽極電位為1 VAg/AgCl時,電流由0.25 A迅速降低至基本為零,說明在反應過程中生成抑制電流通過的反應產物,且產物對陽極電流有較強的抑制作用;當電位為2 VAg/AgCl時,電流呈緩慢下降趨勢;當電位為3 VAg/AgCl時,電流從1.6 A開始下降,后趨于平緩,電流曲線開始出現波動趨勢,最后穩定于0.5 A附近;當電位增至4 VAg/AgCl時,瞬時電流達到2 A,而后迅速下降至約1.2 A,電流曲線出現波動現象。實驗中觀察到試樣表面發生腐蝕層的溶解脫落。

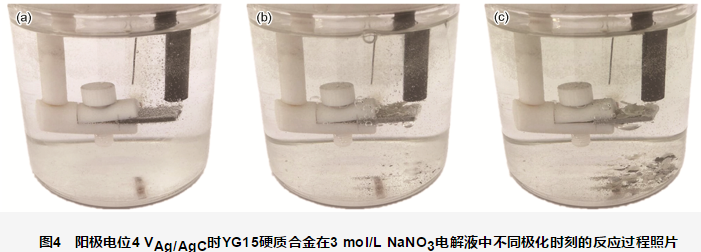

在4 VAg/AgCl的陽極電位下,在不同極化時間下的反應過程光學照片如圖4所示。可以清楚地看到,實驗開始的瞬間,試樣表面開始出現大量氣泡;隨著時間的延長,試樣表面持續發生反應,腐蝕產物越來越多,由于陽極氣泡的作用致使腐蝕產物無規律脫落。結合實驗現象推測,實驗中的電流波動現象是由于氣泡產生造成波動以及材料表面腐蝕產物的脫落與再形成導致的。

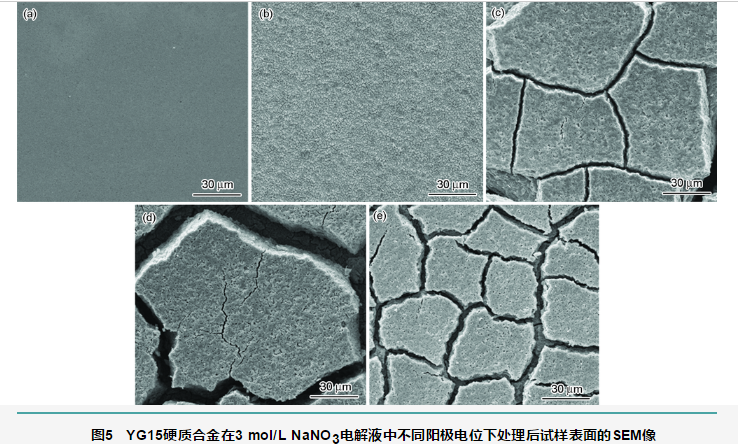

2.3 極化表面及電解液檢測結果及分析

極化表面微觀形貌SEM觀測結果如圖5所示。為了得到W和Co原子相對含量變化關系,EDS檢測結果如表1所示。試樣為粉末燒結而成,由于制備工藝的原因,材料表面分布大量孔隙。過鈍化初期電位下,試樣迅速發生鈍化,表面布滿龜裂紋。EDS檢測結果顯示Co含量速降至1.36%。分析認為在陽極電位為1 VAg/AgCl時,陽極表面Co開始溶解,Co的含量迅速降低,WC尚未達到溶解電位,未參與反應,試樣表面無明顯變化。隨著電位的繼續升高,選擇性溶解加劇使材料表面孔隙被腐蝕成斑點狀凹坑進而成為裂紋,Co的含量基本為0,說明Co全部溶解。需要指出,Co開始溶解時電流迅速增大,與理論預測結果一致。當陽極電位不斷增加時,試樣表面的腐蝕程度越來越嚴重,出現凹縫,致使腐蝕層與試樣基體的結合力降低。當陽極電位高于3.5 VAg/AgCl時,試樣表面有大量氣泡產生,隨著電解作用的加劇,表面極化產物開始脫落,溶液中觀察到大量不溶于水的絮狀沉淀。如圖5所示,圖5e中裂紋較圖5c和d中的更淺,說明腐蝕產物脫落,與反應現象相符。且在不同陽極電位下的極化表面W含量基本不變,說明W主要發生氧化腐蝕反應,只有極少量的W被溶解。

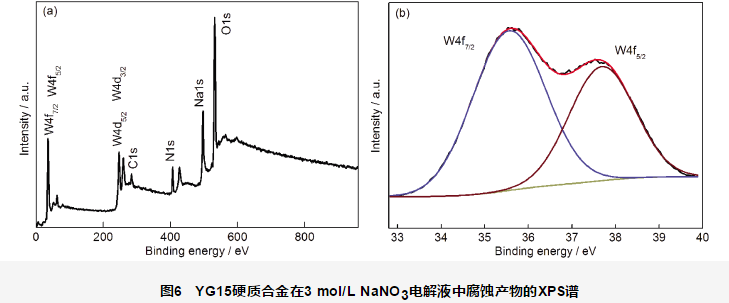

為了確定試樣表面生成的腐蝕產物成分以及W的價態,對腐蝕產物進行XPS分析,結果見圖6。由圖6a全譜可知,腐蝕產物主要成分為W的氧化物,其中Na和N是由于殘留的極少量電解液引入的。C 1s的標準峰位為285 eV,本測量結果顯示其峰位為283.97 eV,偏移標準峰位1.03 eV。圖6b為W原子經修正 (+1.03 eV) 后的結合能圖譜,分峰擬合后的峰值為35.76 和37.89 eV,WO3的W4f7/2和W4f5/2峰位分別為35.80[21]和37.90 eV,與實際測量結果吻合。一般以W4f7/2峰位表示鎢化合物的種類,由此可以確定腐蝕產物為WO3,圖6b中的W為WO3中的W6+。

高電位 (4 VAg/AgCl) 極化后,取溶液中絮狀不溶物加少量稀硝酸溶解后與實驗后澄清電解液進行ICP成分檢測。檢測結果顯示實驗后電解液中W離子含量 (23.83 mg/L) 遠高于Co離子含量 (1.143 mg/L)。相反的,加酸溶解的絮狀不溶物溶液中主要含有Co離子。分析認為,溶液中生成的絮狀不溶物主要為Co的氧化物或氫氧化物。

綜上實驗結果可得,當陽極電位過高時,試樣表面開始產生大量氣泡,且生成的WO3腐蝕產物開始脫落,電解液中的Co離子開始進一步被氧化成不溶于水的沉淀物。與此同時,電流-時間曲線開始發生不穩定波動。

2.4 反應機理分析

硬質合金是以難熔金屬碳化物為硬質相,以過渡族元素 (Co,Ni和Fe) 為粘接相的金屬陶瓷材料,主要以粉末燒結的形式來制備,內部成分相對獨立,且分布均勻[24]。由此可見,由于所含碳化物粉末與結合劑金屬電極電位差等原因,硬質合金的電化學腐蝕過程較一般金屬更為復雜。

本文中,由于Co的腐蝕電位較WC的腐蝕電位低約570 mV,所以Co會優先發生反應;當電位高于WC的電解電位時,二者均會被電解,形成相應的氧化物或氫氧化物。

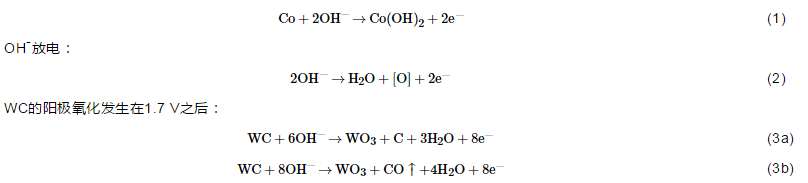

在電解反應中,按電位次序,金屬Co約在1.2 V首先發生陽極溶解并產生少量沉淀:

根據反應電位的高低,上述兩個反應先后發生,電位較高時會有氣體生成,與實驗現象相符。

在陰極 (石墨電極表面) 主要是H2析出反應:

![]()

反應過程中,表層材料的選擇性溶解使材料表面形成斑點狀凹坑;隨著溶解的加劇,Co溶解加快,優先被溶解形成凹縫,如圖5所示;電位繼續增加,電流增大,由于缺少了作為結合劑的Co,與原YG15材料相比,結合力大大降低,表面WC被腐蝕成WO3附著在試樣表面并形成氧化物堆積,氧化物對電流有抑制作用,對反應過程的穩定性造成干擾,隨著氣泡的出現,堆積氧化物開始脫落,新的表面露出,氧化溶解作用繼續進行,由此產生電流波動現象,如圖7a所示。

從陽極電位為4 VAg/AgCl時的電流-時間曲線還可以看出,曲線的不規則波動是一直存在的。圖7b為50~150 s內的局部放大圖,說明WO3的生成和溶解脫落持續發生,但是WO3的脫落速率小于生成速率,當堆積到一定程度時會出現大規模脫落,電流振幅變大 (如圖7a中約100 和200 s處),之后重新開始氧化反應和WO3的堆積,呈現出一定的類周期性。

由實驗結果可以得出,當陽極電位較高時,結合劑金屬的溶解速率較大,可以破壞材料表層氧化物的結合力。且過高的電位會導致腐蝕反應持續進行,金屬腐蝕過度,破壞材料表面質量,甚至破壞材料表層的性質,加工中不易控制,所以在加工中應避免電位過高以免破壞材料表面質量。

3 結論

(1) 在YG15硬質合金的電解磨削中,適當增大陽極電位會使材料表面氧化更充分,但是過高的電位會使腐蝕產物WO3開始脫落,腐蝕反應持續進行,腐蝕加劇,材料表面質量遭到破壞。在實際電解磨削加工中,陽極電位不宜超過3.5 VAg/AgCl,以避免電壓過高帶來的負面影響。

(2) 由于YG15硬質合金雙組分特性,不同電位下電化學腐蝕現象明顯不同。合理選擇電壓參數,可以降低材料表面腐蝕產物之間的結合力,有利于提高電解磨削加工中材料的去除率。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414