440C為美國牌號,近似于中國的9Cr18Mo,是一種高碳高鉻的馬氏體不銹鋼,其碳含量(質量分數)達到1%左右。該鋼適用于制造在腐蝕環境和無潤滑強氧化氣氛中工作的軸承、軸套,燃油附件中的活門襯套和其他既耐磨又耐蝕的零件。由于其高碳高鉻的特性,熱處理后碳化物數量多,耐磨性好,耐蝕性好。在大氣、水、海水中以及某些酸類和鹽類的水溶液中有優良的耐蝕性。該鋼由于含碳量高,生產時易出現脫碳、淬裂和殘留奧氏體等問題,是較難進行熱處理的鋼種。

440C高碳高鉻馬氏體不銹鋼鍛件是公司承接的某公司用軸承應力環鍛件。兩批次鍛件的理化試樣在長時間退火后進行淬火,在淬火冷卻過程中和深冷處理過程中均出現了開裂現象。為找出斷裂失效原因,對淬裂樣件進行了分析檢測。

1.試驗材料及過程

試驗件經鍛造成形,熱處理的工藝制度為退火、淬火、深冷處理、回火。

退火: 857℃±14℃保溫6h后以20℃/h隨爐冷至593℃后出爐冷,退火硬度在255HBW以下。

淬火:在800℃預熱30min,升溫至1000℃第二段預熱30min,升溫至1052℃±10℃保溫50min油冷至室溫。

深冷處理:-73℃±11℃冰冷處理后空冷至室溫。

回火處理:(232±8)℃×1.5h空冷。

2.試驗結果及分析

(1)顯微組織檢查或宏觀形貌分析

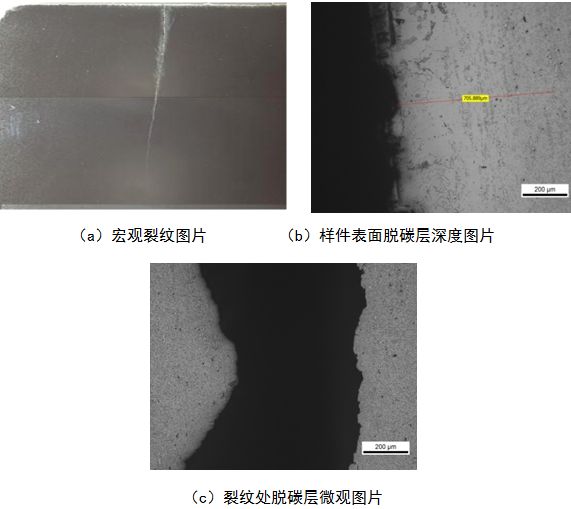

淬裂樣件的宏觀及微觀形貌如圖1所示,圖1a為宏觀裂紋圖片,圖1b為樣件表面脫碳層深度圖片,圖1c為裂紋處脫碳層微觀圖片。

圖 1

由圖1a可見,裂紋沿縱向進行延伸擴展,主裂紋周圍沒有出現分枝微裂紋,為一次裂紋,裂紋起源位置在樣件表面處。由圖1b微觀裂紋的金相圖片可以看出,表面處存在很深的脫碳層。由圖1c可看出,裂紋兩側沒有出現脫碳層,說明裂紋是在熱處理冷卻過程中形成的裂紋。

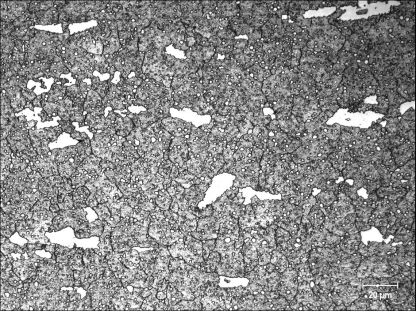

由圖2可見,組織為隱針狀馬氏體+殘留奧氏體+粒狀碳化物+塊狀共晶碳化物。由于440C淬火后組織中存在大量的殘留奧氏體,這些殘留奧氏體如果在回火時未轉變完全,使用中就會緩慢分解,轉變成馬氏體,使工件尺寸膨脹,同時,這些馬氏體析出碳化物會出現收縮,使工件尺寸反復變化,這對精密設備和鍛件是很嚴重的問題,因此淬火后一定要進行冰冷處理,使殘留奧氏體充分轉化,對于精度要求高的還應在第一次回火后再次進行深冷處理。由于深冷處理使殘留奧氏體進一步向馬氏體轉變,造成組織轉變應力進一步增大形成的拉應力,從而使樣件在深冷處理后出現裂紋。這是造成440C材料淬火開裂的另一原因。

圖2 隱針馬氏體+殘留奧氏體+粒狀碳化物+塊狀共晶碳化物

(2)化學成分分析

從淬裂樣件上取樣進行,采用濕法測量對其進行化學成分分析,結果如表1所示。由表1可看出,化學成分符合AMS5630L標準要求。

表1 440C不銹鋼的化學成分(質量分數) (%)

|

元素 |

C |

Si |

Mn |

Cr |

S |

P |

Ni |

Mo |

|

檢測結果 |

1.03 |

0.41 |

0.40 |

16.47 |

0.006 |

0.026 |

0.31 |

0.45 |

|

標準要求 |

0.95~1.20 |

≤1.0 |

≤1.0 |

16.0~18.0 |

≤0.03 |

≤0.04 |

≤0.75 |

0.4~0.65 |

(3)力學性能分析

維氏硬度檢測結果如表2所示。測試方法按ASTM E384-11五個數值的平均數,并根據ASTME140-12b轉換成洛氏硬度,由裂紋處硬度檢測結果可知符合技術要求。

表2 硬度檢測結果

|

項目 |

HV1000 |

HRC |

|

裂紋處硬度 |

709 |

61 |

|

技術要求 |

— |

≥55 |

3.結果討論和分析

產生裂紋的原因是由于表面的脫碳層,在淬火冷卻過程中首先產生組織轉變,因表面脫碳層的Ms點較未脫碳層的Ms點高,因此在淬火過程中首先發生馬氏體組織轉變。而淬火馬氏體是脆性組織,特性是硬而脆,這種組織隨碳含量的增加脆性增大,相當于在表面形成一層硬殼。當心部開始冷卻到Ms點以下產生馬氏體組織轉變時,由于組織的轉變而引起的體積增大,使表層組織產生拉應力,最終造成表面出現宏觀裂紋。產生表面脫碳是由于鍛后空冷及隨后進行的退火。退火制度為:857℃保溫6~6.5h后以20℃/h爐冷至593℃出爐空冷,由于熱處理時間較長達到24h左右,造成鍛件表面出現的脫碳層達到1~2mm。而試樣是由鍛件解剖一件進行取樣的,鍛件脫碳層沒有去除或去除不徹底造成試樣在淬回火及深冷處理過程中開裂。因此,在鍛件退火后增加一次粗加工以去除脫碳層,鍛件及試樣在去除脫碳層后再經熱處理淬火、冷處理,均未出過開裂現象。

由于該材料碳含量高、碳化物數量多,因此預熱可以減少熱應力從而減少零件的變形和開裂傾向。對于航空等精度要求高、形狀復雜的鍛件,為防止開裂,淬火后可先在100℃左右進行去應力處理。

4.結論及建議

(1)鍛件表面脫碳是造成鍛件淬火或深冷處理時產生開裂的主要原因。

(2)建議鍛件熱處理前需將脫碳層去除,并確保熱處理過程中不出現脫碳或增碳現象,對于精密零件可以采用真空或在保護氣氛中進行熱處理。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414