一、概述

1、腐蝕的定義:

定義:金屬材料和周圍環(huán)境發(fā)生化學(xué)或電化學(xué)的作用而破壞。

腐蝕過程的本質(zhì):金屬——金屬化合物海洋腐蝕環(huán)境是一種非常復(fù)雜的腐蝕環(huán)境,鋼在海岸的腐蝕比在沙漠中大400—500倍,離海岸24m的鋼試樣比離海岸240 m的同質(zhì)鋼試樣腐蝕快12倍。

在海洋平臺(tái)的設(shè)計(jì)和建造中,腐蝕是必須考慮的重要因素之一,了解海洋環(huán)境腐蝕的特點(diǎn)和采用有效的防護(hù)措施,并且通過日常的檢驗(yàn)檢查、維護(hù),確保防腐系統(tǒng)的有效性對(duì)海洋平臺(tái)的使用安全性和可靠性是十分重要的。

目前,海洋平臺(tái)所處海域越來越深,海洋平臺(tái)越來越大,結(jié)構(gòu)越來越復(fù)雜,投資也越來越高。為經(jīng)濟(jì)地開發(fā)油氣,給生產(chǎn)安全提供保障,對(duì)平臺(tái)進(jìn)行腐蝕控制勢(shì)在必行。

本文主要介紹平臺(tái)的導(dǎo)管架、上部組塊的鋼表面處理、防腐涂層的施工、檢驗(yàn),陰極保護(hù)施工及安全環(huán)保等。

2、海洋鋼結(jié)構(gòu)腐蝕規(guī)律

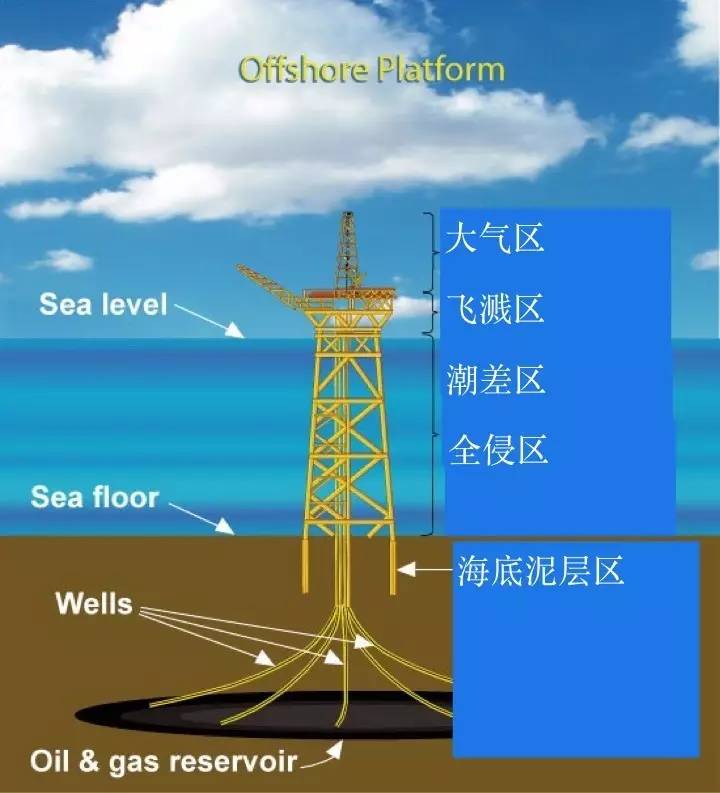

海洋平臺(tái)在不同的海洋環(huán)境下,腐蝕行為和腐蝕特點(diǎn)會(huì)有比較大的差異。其中飛濺區(qū)腐蝕最為嚴(yán)重,其腐蝕速度是海底全浸區(qū)的3~5倍。

要對(duì)海洋平臺(tái)結(jié)構(gòu)在海洋環(huán)境中腐蝕區(qū)域的腐蝕情況進(jìn)行分析和界定,才能針對(duì)性地提出有效的保護(hù)措施。

——海洋大氣區(qū):

平臺(tái)結(jié)構(gòu)完全在大氣中的部分。在大氣區(qū)域,腐蝕是由于空氣中的水分和氧氣引起的。大氣濕度大,長(zhǎng)時(shí)間日照,而且大氣中含鹽粒和鹽霧,這些物質(zhì)積存在結(jié)構(gòu)表面形成良好的液膜,構(gòu)成了電化學(xué)腐蝕的好條件,受到的腐蝕是陸地的數(shù)倍。尤其是甲板下部,長(zhǎng)期處于潮濕地帶,是該區(qū)腐蝕最為嚴(yán)重的地方。

處于大氣區(qū)中的鋼結(jié)構(gòu),一般采用涂層防腐蝕。平臺(tái)甲板、棧橋、管線支架及非保溫管線等都可采用底漆加中間漆、面漆的防腐蝕結(jié)構(gòu)。

——飛濺區(qū)和潮差區(qū):

平臺(tái)在潮汐和波浪作用下干濕交替的區(qū)間。是在海洋環(huán)境中腐蝕最嚴(yán)重的部位。由于經(jīng)常成潮濕表面,又與空氣接觸,表面供氧充足。長(zhǎng)時(shí)間潤(rùn)濕表面與短時(shí)間干燥表面的交替作用和浪花沖刷、漂浮物的撞擊,海洋微生物的侵蝕等,造成物理與電化學(xué)為主的腐蝕破壞,且破壞最大。

浪花飛濺區(qū)及潮汐區(qū)鋼結(jié)構(gòu)采用涂層防腐蝕。另外,因該區(qū)域是實(shí)施防腐保護(hù)最困難的區(qū)域,需增加腐蝕裕量——海水全浸區(qū):

平臺(tái)在飛濺區(qū)以下泥土中以上部分。 鋼質(zhì)平臺(tái)在全浸區(qū)的腐蝕主要是受溶解氧的影響,形成電化學(xué)腐蝕。淺海腐蝕可能比海洋大氣中更迅速,深海區(qū)的氧含量往往比表層低得多,水溫近于O?C,腐蝕較輕。

——海底泥土區(qū):

平臺(tái)完全插入海底泥土中部分。存在硫酸鹽和還原菌等細(xì)菌,海底沉積物的來源及特征不一。這個(gè)區(qū)域平臺(tái)受海水影響少,且溫度低,腐蝕程度小,只是在海流作用交界處有一定腐蝕。

全浸區(qū)和泥漿區(qū)的鋼結(jié)構(gòu)一般采用陰極保護(hù)措施防止腐蝕。

3、防腐施工設(shè)計(jì)的主要內(nèi)容

涂裝工藝

——導(dǎo)管架涂裝程序——上部組塊涂裝程序——涂裝工藝方案陰

極保護(hù)工藝

——導(dǎo)管架陽(yáng)極制造程序——陽(yáng)極施工工藝——導(dǎo)管架陽(yáng)極分布圖

4、防腐工藝設(shè)計(jì)依據(jù)

(1)項(xiàng)目基礎(chǔ)設(shè)計(jì)文件

如平臺(tái)所在海域的自然氣候條件,基體材料性質(zhì),涂裝范圍,涂裝面和非涂裝面的劃分等

(2)平臺(tái)設(shè)計(jì)使用壽命

涂層設(shè)計(jì)耐久年限,維修維護(hù)的要求等;

(3)結(jié)構(gòu)所處的服務(wù)環(huán)境

設(shè)備管線的工藝介質(zhì)、溫度、流速等工藝操作條件和使用環(huán)境;

(4)適用的國(guó)際或國(guó)家標(biāo)準(zhǔn)

主要有:ISO-12944,NACE SP0108-2008,NACE RP0176-2003,NORSOK M501-2004等;

(5)、國(guó)家或地區(qū)安全環(huán)保法令法規(guī)文件;

(6)業(yè)主涂裝規(guī)格書和涂料廠家提供的涂料產(chǎn)品技術(shù)數(shù)據(jù)手冊(cè)

二、涂裝工藝

1、涂裝設(shè)計(jì)的基本要求

(1)、確定和選擇性價(jià)比最佳的涂料產(chǎn)品和配套體系。

(2)、編寫并評(píng)審詳細(xì)的涂裝作業(yè)指導(dǎo)書

(3)、明確涂裝人員、技術(shù)指導(dǎo)、施工監(jiān)督人員的職責(zé)和工作范圍

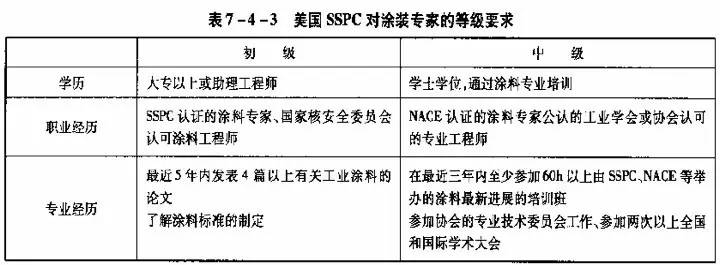

(4)、提出與涂裝相關(guān)人員的資格要求。

2、涂料與涂層的技術(shù)要求

(1)、涂料與涂層——具有流動(dòng)性、擴(kuò)散性、能成膜的具有一定附著力的有機(jī)或無機(jī)液體狀物質(zhì)稱為涂料,將涂料涂敷在物體表面,干燥后形成涂膜,叫涂層,一般干膜厚度在1000μm以下。

(2)、涂料特性:

——一定程度的防水、防濕氣、耐沖擊、耐摩擦、附著性能、一定的耐化學(xué)性、一定的保護(hù)作用、裝飾作用。平臺(tái)防腐涂裝施工一般需要較附著的工藝和特涂設(shè)備。

(3)、重防腐涂料:

——是指能夠應(yīng)用于苛刻腐蝕環(huán)境下長(zhǎng)效防護(hù)的一類高性能防腐蝕涂料。按照國(guó)際標(biāo)準(zhǔn),防腐壽命大于15年的涂層系統(tǒng)使用于海洋石油平臺(tái)。

(4)、涂料種類:

——底漆:

平臺(tái)結(jié)構(gòu)用的底漆可為富鋅底漆、磷化底漆或高性能防銹底漆。

富鋅底漆要求是含高比例鋅粉的涂料,同時(shí)要求與基材附著力強(qiáng)。

富鋅底漆作用之一是防護(hù),另外當(dāng)涂層中有破壞或不連續(xù)時(shí),鋅粉可以起犧牲陽(yáng)極作用而保護(hù)基材。

富鋅底漆一般采用無機(jī)富鋅底漆、環(huán)氧富鋅底漆等。

——中間漆:

中間漆要求綜合防腐能力強(qiáng)。

中間漆的特點(diǎn)是含高效的防銹材料或防滲透材料,如顆粒狀或鱗片狀鋅粉、玻璃鱗片、不銹鋼鱗片、納米級(jí)的鈦粉等為主的屏蔽型和陰極保護(hù)型涂料及各種新型緩蝕型涂料等等。

——面漆:

面漆的作用是為底漆和中間漆提供一個(gè)保護(hù)層,減緩和限制水氣、氧及化學(xué)活性離子的滲入。還要求有抗沖擊性、抗老化性和抗溶性等。

大氣區(qū)平臺(tái)結(jié)構(gòu)或設(shè)備用的面漆可為環(huán)氧樹脂、氯化橡膠、乙烯樹脂、聚氯酯或丙烯酸樹脂涂料;飛濺區(qū)或全浸區(qū)結(jié)構(gòu)用的面漆可為氯化橡膠、環(huán)氧樹脂或環(huán)氧瀝青涂料。

3、涂裝系統(tǒng)

(1)、重防腐涂裝系統(tǒng):

——是指能應(yīng)用于苛刻環(huán)境下長(zhǎng)效防腐的一類高性能防腐蝕涂裝系統(tǒng)。

(2)、海洋石油平臺(tái)重防腐涂裝系統(tǒng)的選擇原則:

——經(jīng)濟(jì)性:經(jīng)濟(jì)適用且總體經(jīng)濟(jì)效果優(yōu)越——施工性:施工性能好,配套性能好,工藝不復(fù)雜且能滿足要求。

——耐腐蝕性和耐化學(xué)性:滿足防腐壽命15年的要求。

——物理性能:耐氣候性好、耐水性好、耐老化,在水中能防污, 火災(zāi)危險(xiǎn)區(qū)防火,在罐內(nèi)耐油、耐溫、耐壓、耐酸堿鹽等——抗冰性:在北方海區(qū)能抗冰的沖擊和磨損,——抗剝離性:飛濺區(qū)和海水區(qū)涂裝系統(tǒng)滿足國(guó)際標(biāo)準(zhǔn)——美觀性:具有光滑明亮的海上安全色——環(huán)保性:涂料不含鉛。

(3)、涂層與犧牲陽(yáng)極聯(lián)合防腐系統(tǒng)

在導(dǎo)管架的防腐方面,最低潮汐以下和泥土中的鋼結(jié)構(gòu)、樁用犧牲陽(yáng)極防腐,最低潮汐以下的飛濺區(qū)用涂層防腐,涂層必須具備抗剝離性,與犧牲陽(yáng)極配套。在渤海海區(qū),飛濺區(qū)用玻璃鱗片環(huán)氧型的耐磨涂料(抗冰涂料)750~1000可防腐15年。

(4)、涂裝體系設(shè)計(jì):

——是根據(jù)不同材質(zhì)所處的腐蝕環(huán)境確定腐蝕類型和腐蝕等級(jí);——根據(jù)要求的防腐壽命確定防腐蝕的級(jí)別;——按照相應(yīng)的技術(shù)要求和產(chǎn)品資料確定所選用的涂裝體系及其產(chǎn)品;涂裝體系的基本要素:

——金屬結(jié)構(gòu)名稱、材質(zhì)——所在的服務(wù)區(qū)域——操作服務(wù)溫度——保溫與否——表面處理的要求——涂料體系(涂料類型、涂裝道數(shù)、涂層厚度等)

4、涂裝表面處理

(1)、概述黑色金屬、有色金屬,在其表面進(jìn)行防腐涂裝之前,都必須對(duì)其表面進(jìn)行預(yù)處理,清除表面的水分、油污、塵垢、外來雜質(zhì)、鐵銹和氧化皮,以確保界面黏結(jié),這個(gè)過程至關(guān)重要。

結(jié)論:表面清理的質(zhì)量是影響涂層質(zhì)量的主要因素。

(2)、金屬表面特性——清潔度鋼鐵表面經(jīng)常有一層鐵銹或氧化皮,且常被油污、焊接附著物、可溶性鹽、水等污染,影響涂襯粘結(jié)。

——孔隙度基體表面存在通底或不通底的細(xì)孔。粘結(jié)劑可以通過毛細(xì)孔作用深入到孔內(nèi),起到鑲嵌作用。

——粗糙度粗糙度反映了固體表面的粗糙程度,適當(dāng)?shù)貙⒈砻娲只商岣哒辰Y(jié)強(qiáng)度,但過分粗化反而會(huì)降低粘結(jié)強(qiáng)度。

(3)、鐵銹的生成與危害鋼鐵在大氣中的腐蝕,一般是一個(gè)電化學(xué)過程,最終腐蝕產(chǎn)物是鐵銹,主要成分是氧化鐵,分子式為Fe2O3-H2O, 此外,鐵銹還含有大氣污染物與鋼鐵反應(yīng)的多種生成物,如FeSO4.

在高溫軋制或熱加工過程中,鋼鐵表面會(huì)生成一層氧化膜,稱為黑銹或軋制氧化皮,相對(duì)于一般鐵銹而言,它灰黑發(fā)亮而結(jié)實(shí)完整的表面對(duì)鋼鐵表面有一定的保護(hù)作用。

但是,軋制氧化皮有許多肉眼無法察覺的的縫隙,這些縫隙將成為腐蝕源。因此,軋制氧化皮看起來灰黑完整,但在涂裝前應(yīng)徹底清除。

(4)、表面除銹的方法——按除銹順序:一次除銹,二次除銹——按工藝階段:車間除銹,整體除銹——按除銹方式:噴射除銹,動(dòng)力工具除銹,酸洗除銹等?噴射除銹是一種除銹最徹底、效率最高且能實(shí)現(xiàn)自動(dòng)流水線作業(yè)的先進(jìn)除銹方法。噴射除銹常用的有拋丸、噴丸、噴砂和真空噴射等方法。

(5)、鋼材表面除銹驗(yàn)收準(zhǔn)則為了判別銹蝕程度與質(zhì)量等級(jí),一般將鋼材的各種表面狀態(tài)和除銹質(zhì)量等級(jí)用彩色照片清楚地對(duì)照說明。

表面處理標(biāo)準(zhǔn)《鋼材表面銹蝕等級(jí)和除銹等級(jí)》ISO 8501在國(guó)際上應(yīng)用較多,還有瑞典標(biāo)準(zhǔn)SIS055900,國(guó)家標(biāo)準(zhǔn)GB8923-88等。

1)鋼材的銹蝕等級(jí)分為A,B,C,D四級(jí)。規(guī)范用照片表示銹蝕等級(jí),按銹蝕程度不同依次排列。A較輕,D銹蝕最為嚴(yán)重。

2)鋼材表面的除銹等級(jí)也即清潔度,根據(jù)ISO 8501 《鋼材表面銹蝕等級(jí)和除銹等級(jí)》,“Sa-”(即噴射除銹法),它分為四個(gè)等級(jí)

(6)、海洋鋼結(jié)構(gòu)涂裝碳鋼表面處理一般要求:

——清潔度不低于ISO8501-1 Sa2.5級(jí)(對(duì)于設(shè)備內(nèi)涂層、飛濺區(qū)和全浸區(qū)的表面其清潔度的要求Sa3級(jí)),——粗糙度為ISO8503 G(50μm-85μm),不銹鋼表面用非金屬磨料掃砂獲得清潔粗糙的表面,粗糙度大約在25μm -45μm;——表面鹽份的含量不超過20-50mg/m2NaCl;——表面塵埃清潔級(jí)別在ISO8502-3的2級(jí)以上。

5、海洋石油平臺(tái)涂裝體系

(1)、 A組涂裝系統(tǒng)

1)普通碳鋼結(jié)構(gòu):

區(qū)域:在海平面以上,除防滑工作甲板、熱浸鋅、電鍍部分之外的所有鋼結(jié)構(gòu)表面(環(huán)境溫度≤93?C)——該區(qū)域典型的涂裝體系為:

環(huán)氧富鋅底漆(50-75μm)環(huán)氧云鐵中間漆(125-175μm)聚氨酯面漆(50-75μm),涂層總厚度200-300μm;(-50℃—120℃)2)防滑工作甲板:

甲板行走區(qū)域、逃生通道區(qū)域和裝卸甲板區(qū)域須滿足耐磨防滑抗沖擊的要求甲板漆的涂裝:一般通過添加防滑骨料獲得防滑效果富鋅底漆具有更好的陰極保護(hù)功能,環(huán)氧富鋅底漆具有更加良好的施工性能其典型的涂裝體系為:

富鋅底漆(50-75μm)高固體份環(huán)氧中間漆(200-300μm)環(huán)氧甲板防滑面漆(200-300μm)涂層總厚度450-675μm;3)海洋飛濺區(qū):

由于該區(qū)域常年處于干濕交替的狀態(tài),又經(jīng)受海浪的沖刷和海生物的腐蝕,所以該區(qū)域?yàn)楦g最嚴(yán)重的區(qū)域。

由于富鋅底漆的電化學(xué)導(dǎo)電性,在飛濺區(qū)涂層體系中不應(yīng)用它作底漆其典型的涂裝體系為:

環(huán)氧玻璃鱗片底漆(450-550)環(huán)氧玻璃鱗片面漆(450-550)涂層總厚度900-1100μm;(2)、 B組涂裝系統(tǒng)?區(qū)域:所有的工藝管線、容器、管匯、泵和其他設(shè)備的鋼、不銹鋼、鋁的外表面。

1)不銹鋼結(jié)構(gòu):

——海洋平臺(tái)上所有不銹鋼儲(chǔ)罐、管線、閥門、儀表控制盤、儀表空氣管線等不銹鋼的表面涂裝不允許帶有其它雜質(zhì)金屬元素的涂料和含氯涂料,所以不能使用富鋅涂料作為防護(hù)底漆,也不能使用氯化橡膠和氯化聚乙烯之類的涂料,而采用環(huán)氧涂料進(jìn)行防腐處理。

其典型的涂裝體系為:

環(huán)氧底漆(150-200μm)聚氨酯面漆(50-75μm),涂層總厚度300-400μm;(-50℃—120℃)2)高溫區(qū)域——保溫或不保溫碳鋼結(jié)構(gòu),操作溫度(150℃—450℃)的工藝管線、容器、管匯等:

在高溫環(huán)境中涂料受熱應(yīng)力的影響很大,如果是驟冷驟熱則更有可能導(dǎo)致涂層的脫落。對(duì)于200℃以上的高溫環(huán)境,應(yīng)盡可能采用無機(jī)富鋅涂料作底漆,它比一般的耐高溫鋁粉涂料具有更佳的底材附著力,在配合合適的高溫面漆的情況下,無機(jī)富鋅體系最高耐受溫度可達(dá)540℃。

其典型的涂裝體系為:

無機(jī)富鋅底漆(50-75)硅樹酯中間漆(25-50)硅樹酯面漆(25-50)涂層總厚度100-175μm;A,B兩組涂裝系統(tǒng)均應(yīng)符合以下三點(diǎn)要求:

——一種涂層與上一層涂層顏色上要有差異——所有面漆均應(yīng)為國(guó)際橙色和黃色。

——所有干燥、固化、敷涂時(shí)間應(yīng)遵守規(guī)格書要求。

(3)、C組涂裝系統(tǒng)區(qū)域:圖紙中注明的所有完全沉沒水下的鋼結(jié)構(gòu)和設(shè)備(全浸區(qū))這個(gè)區(qū)域一般采用陰極保護(hù)外加防腐涂層的方法,如:

高固體份環(huán)氧底漆(150-200)高固體份環(huán)氧面漆(150-200),涂層總厚度300-400μm;該區(qū)域涂料必須通過耐陰極剝離試驗(yàn)合格。

C組涂裝系統(tǒng)均應(yīng)符合以下要求:

——一種涂層與上一層涂層顏色上要有差異——所有面漆均應(yīng)為淺灰色。

——所有干燥、固化、敷涂時(shí)間應(yīng)遵守規(guī)格書要求。

——所有沉沒水下的關(guān)系和設(shè)備需按以上說明涂裝。

6、 涂裝施工

(1)、涂裝準(zhǔn)備:

1) 涂裝前應(yīng)檢查所用涂料品種、型號(hào)、規(guī)格、貯存期限是否符合施工技術(shù)條件的規(guī)定;

2) 使用多組分涂料時(shí),各組分的配比應(yīng)符合產(chǎn)品使用說明書的規(guī)定;混合后的涂料規(guī)定有一定的熟化時(shí)間;配制好的涂料應(yīng)在規(guī)定時(shí)間內(nèi)用完。

3)準(zhǔn)備程序開桶——攪拌——配比——熟化——稀釋——過濾

(2)、涂裝方法

1)人工刷涂:

——簡(jiǎn)單實(shí)用,可涂刷各種形狀的構(gòu)件,但勞動(dòng)強(qiáng)度大,效率低。

2)空氣噴涂法:

——優(yōu)點(diǎn):漆膜均勻、光滑平整、施工效率高。

——缺點(diǎn):漆料和稀釋劑損耗大,漆霧飛散多,涂料的利用率一般只有75%;漆膜較薄,需噴涂多次才能達(dá)到一定厚度;噴涂時(shí)產(chǎn)生的漆霧,飛散在空氣中對(duì)人體有害。

——空氣噴涂法適用性也較強(qiáng),大部份涂料都可以采用噴涂;對(duì)小件物品,考慮到漆料的浪費(fèi),所以不宜采用此方法。

(3)、涂裝施工要點(diǎn):

1)、基本要求:

——噴漆作業(yè)時(shí),構(gòu)件表面必須清潔,油漆混合均勻。對(duì)于干燥而其灰塵的地面,必須澆水保持濕度均勻。

2)、 噴漆時(shí)的環(huán)境要求

詳情請(qǐng)點(diǎn)擊鏈接:mp.weixin.qq.com/s/FOph8l6rPglZTjI2tw65-A

更多關(guān)于材料方面、材料腐蝕控制、材料科普等方面的國(guó)內(nèi)外最新動(dòng)態(tài),我們網(wǎng)站會(huì)不斷更新。希望大家一直關(guān)注中國(guó)腐蝕與防護(hù)網(wǎng)http://www.ecorr.org

責(zé)任編輯:王元

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國(guó)腐蝕與防護(hù)網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414