1 前言

據統計,2016年我國已實現汽車銷量2794萬輛,同比增長 14.1%,其中,乘用車銷量為 2 429 萬輛,同比增長15.1%。隨著國內人均乘用車保有量的逐年遞增,客戶對整車性能屬性需求也越來越高;其中整車防腐屬性涉及到整車性能、整車外觀、車身結構強度、零部件的功能及可靠性等,因此,如何規范零部件表面處理、車身防腐設計、工藝防腐設計;如何驗證和評價整車防腐性能一直是各整車廠制定企業標準的重點工作。

國外整車強化腐蝕試驗及評價方法起步較早,同行業比較認可歐系、美系和日系的評價方法,其中 Volvo 最具有代表性。目前,我國現有整車強化腐蝕試驗是 Q/CT 732《乘用車強化腐蝕試驗方法》,試驗故障以腐蝕嚴重程度區分,用10級標準來評價,評價結果較為抽象。為了便于試驗結果對比分析,提高整車研發工作質量和效率,研究分析了以下5個評價維度,將每個腐蝕故障、整車防腐性能及整車性能扣分均轉化為量化的評分數據。

a.故障管理:故障分類、故障代碼編制方法。

b.故障評分方法:評分方法(10分制)、故障評分細則、故障評分節點。

c.評價者培訓:評價者資質培訓、評價工作組織實施。

d.整車評分:系統故障評分加權系數、整車防腐性能評分計算公式、整車扣分計算方法、整車防腐性能最終評分計算公式。

e.腐蝕年限(星級)評價:乘用車腐蝕年限預測、乘用車5星評價制。

2 故障管理

2.1 故障分類

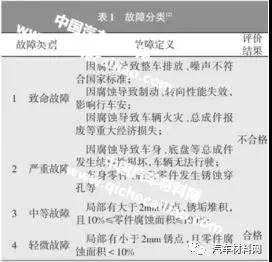

在 QC/T 900 可靠性故障分類基礎上,結合整車腐蝕試驗特點、金屬及非金屬材料腐蝕特性,將試驗故障等級分為四類,并分別給予定義和結果判定。故障分類是該綜合評價體系的基礎,也是判斷整車腐蝕試驗合格與否的依據。“故障分類”細則見表1。

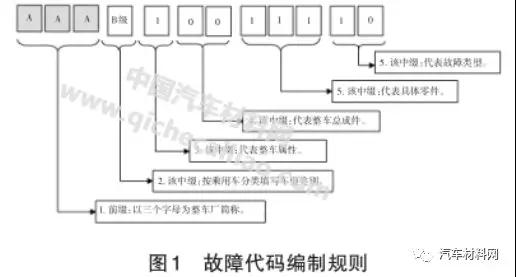

2.2 故障代碼編制方法

故障代碼需具備規范性、完整性、唯一性和可查詢性,便于準確、快捷從數據庫中查詢。故障代碼編制規則見圖1。

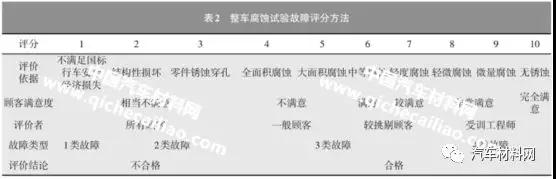

a.評分 10 分制,得分越高,該零件防腐性能越好。

b.評價依據評分細則。

c.顧客滿意度在開發階段,從用戶角度分析并預測整車上市后的用戶滿意度。

d.評價者在開發階段,由防腐工程師、設計師、項目組、售后等團隊成員共同參與評價。

e.故障類型與“故障分類”對應。

f.評價結論,如果故障評分小于等于3分,整車防腐性能不合格;同時,不計入評分。如果故障評分大于等于4分,整車防腐性能合格;并納入該文的評分方法。

3 故障評分方法

3.1 整車腐蝕試驗故障主觀評價(10分制)

在乘用車強化腐蝕試驗過程中,當試驗樣車出現銹蝕故障時,第三方機構或廠家工程師一般都用文字描述,或測量腐蝕區域的長度、寬度,并附帶故障照片,反饋給設計師;對有經驗的防腐工程師或設計師,根據整車防腐屬性設計要求、反饋的定性信息、以及試驗周期與市場腐蝕年對應關系,能判斷該故障的整改等級;反之,工程師將無法判斷故障的嚴重性,也無法對故障整改等級做出合理判斷。

為突破這一瓶頸,根據國情并結合國外評價方法,制定了“整車腐蝕試驗故障評分方法”,見表2。

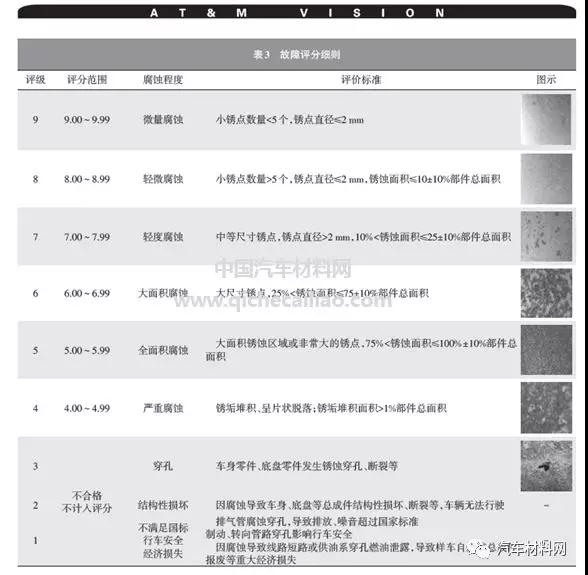

3.2 故障評分細則

對每個腐蝕故障評分依據,參照表3故障評分細則。

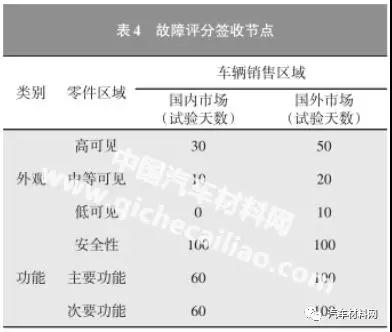

3.3 故障評分節點

腐蝕故障評價包括以下兩個部分。

a.整車腐蝕試驗過程中,根據整車防腐屬性定義的不同,制定對應區域的零件簽收節點,見表4故障評分簽收節點。

在腐蝕試驗中,凡是簽收節點內發生表面出現銹蝕的零件,都屬故障評分范圍;故障計分后需按車身、附件、底盤、發動機、電器和內、外飾進行分類。

b.試驗樣車拆解后,故障評分方法與試驗過程中一致;故障零件除銹后,測量零件厚度減薄率或重量減少率,并計算剩余壽命,已評價該零件是否滿足零件的防腐設計要求。

4 評價者培訓

4.1 評價資質培訓及實施

評價者入門資格要求為三年以上腐蝕試驗相關工作經驗,專業要求為汽車專業或材料。評價者培訓課程如下。

a.汽車構造及原理。

b.汽車制造工藝,包括沖壓、焊裝、涂裝及總裝。

c.乘用車強化腐蝕試驗方法。

d.評價方法:評分方法(10分制)、故障評分細則、故障評分節點內容。

e.故障評分方法:整車防腐性能評分計算公式、整車扣分計算方法、最終評分計算公式。評價者考核方法如下。

a.隨機選用 30 個腐蝕故障做為樣本量,由評價者進行評分。

b.用 6-Sigma 的肯德爾系數(Kendall's Coeffi-cient Of Concordance)計算評價者評分的一致性。

c.用 6-Sigma 中的 Minitab 軟件計算出 P 值、KCC值,考核要求為KCC值在0.7~1.0范圍內,相關性高,可接受;KCC值越大,一致性水平越高;P值需小于0.05。

“Minitab軟件計算方法”見圖2。

4.2 評價組織實施

a.評價小組:2~3個。

b.每組評價人員:2~3人。

c.初期評價:每個評價者對每個腐蝕試驗故障進行評價,得出故障評分值后,匯總所有故障的評分結果;小組內討論每個評價者評分值的合理性,并得出小組的故障評分結果;小組之間討論各小組評分結果,得出最終的評分結果。通過經驗摸索,分析評分結果的規律性和合理性,制定公司程序文件。

d.中期評價:評價者按程序文件評價每個腐蝕試驗故障;對難以評價的試驗故障,小組內、小組間進行討論,并確定最終評分值。

e.長遠目標:定性、定量每個試驗故障,運用軟件或腐蝕仿真計算后,得出評分結果。

f.基本原則:對不滿足國標、整車自燃、總成件損壞、轉向/制動/燃油系統失效、結構性損壞、零件銹蝕穿等評分值低于3分的故障,需團隊進行討論后確認;對評分值高于9分的故障,也需團隊進行討論后確認。

5 整車評分

5.1 系統故障評分加權系數

根據2010至2014年汽車質量網信息,分析了26家整車企業腐蝕缺陷抱怨信息,按乘用車系統進行分類、統計故障率分布。26家整車企業整車腐蝕缺陷分布(2010~2014)見表5。

根據市場腐蝕缺陷抱怨的故障占比率分布,并依據乘用車腐蝕試驗特點、用戶關注度等要點,即腐蝕試驗驗證重要度、以腐蝕工況驗證強度、以零件安裝區域(高可見度、中等可見度、低可見度)、從整車性能重要性。制定系統故障評分加權系數,見表6。

5.2 整車防腐性能評分計算公式

按照表3,故障評級為1級、2級、3級,即屬于1類故障和2類故障;整車防腐性能評價為不合格,同時,不計入下述公式進行故障評分。

5.3 整車扣分方法

整車強化腐蝕試驗扣分目的如下。

a.整車強化腐蝕試驗是驗證整車防腐性能是否滿足技術規范和市場需求。

b.整車強化腐蝕試驗結束后,試驗樣車性能衰減直接影響用戶滿意度和品牌形象。扣分值定:整車總扣分率為10%,即1分;整車性能:0.5分;整車主觀評價:0.5分。

整車扣分有兩部分組成。

a.客觀測量值:整車性能復試的衰減率大于等于性能初試的10%;按表7的“整車性能扣分方法”扣分方法進行。計算方法,見公式2。

X1=25%×(S1+S2+S3+S4) (0≤X1≤0.5) (2)若單項衰減率大于35%,則X1計算為0.5分。

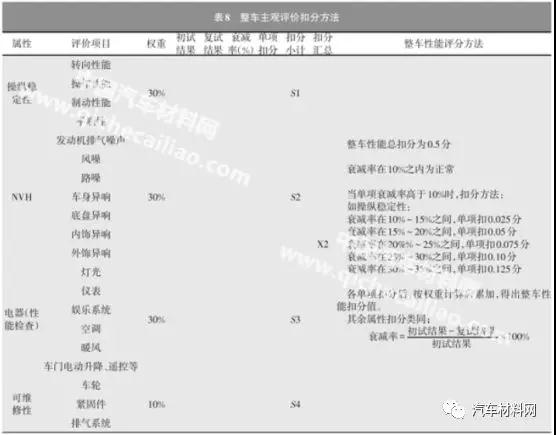

b.主觀評價值:整車操穩、NVH、電器性能、可維修性的復試衰減率大于等于初試的10%;按表8的“整車主觀評價扣分方法”方法進行。計算方法,見公式3。

X2=30%×S1+30%×S2+30%×S3+10%×S4(0≤X2≤0.5)(3)若單項衰減率大于35%,則X2計算為0.5分。

5.4 整車防腐性能最終評分計算公式

根據整車防腐性能評分方法及整車扣分方法,整車防腐性能最終評分S的計算公式如下,見公式4:

S=N-X1-X2 (4≤S≤9.99) (4)

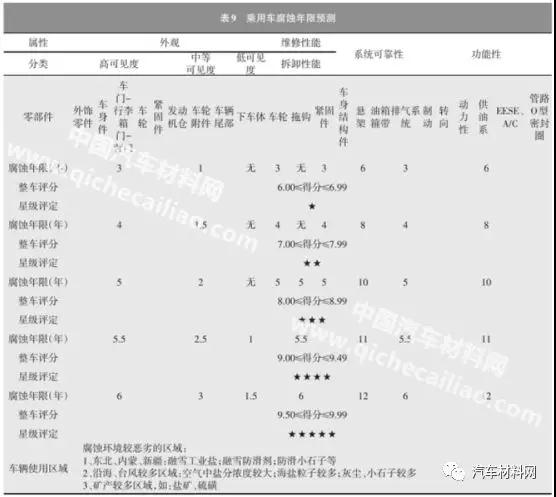

6 腐蝕年限(星級)評價

6.1 乘用車腐蝕年限預測

目前國外乘用車最高防腐要求:6年外觀無腐蝕、12年零件不穿孔、12年功能性無失效、12年可維修性;同時分析大量的整車強化腐蝕試驗結果,結合國內、外市場防腐抱怨的分析結果,對乘用車腐蝕年限做了預測,前提條件是該乘用車的強化腐蝕試驗需要用該論文的評價方法。乘用車腐蝕年限預測見表9。

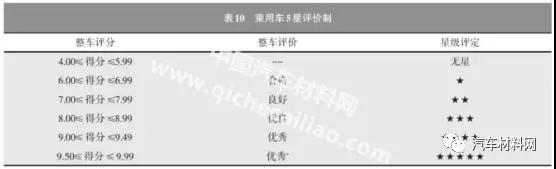

6.2 乘用車5星評價制

在乘用車腐蝕年限預測的基礎上,以國際整車防腐性能最高標準為依據,結合美系、日系車的評價方法;同時參照國內市場的腐蝕抱怨數據,預測乘用車5星評價制,見表10。

7 總結

a.建立了完善的乘用車強化腐蝕試驗評價體系,用量化數據評價試驗故障,制定了系統的權重評分系數,同時按整車性能及主觀評價衰減率扣分,最后得出乘用車防腐性能的得分值。

b.定性、定量的試驗故障評價方法,有利于試驗故障整改,提高開發設計質量。

c.有效、合理降低不同評價者的主觀評價差異,確保評價結果的重復性和再現性。

d.在國內首次引入“乘用車腐蝕年限預測”及“乘用車5星評價制”,為建立國內的乘用車防腐性能5星評價制,提供了思路和依據。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

-

標簽: 故障管理, 故障評分方法, 評價者培訓, 整車評分, 腐蝕年限(星級)評價

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414