0·前言

目前摩托車行業(yè)油箱涂裝前處理仍采用標(biāo)準(zhǔn)的三元鋅系磷化工藝,該工藝是被多行業(yè)長期驗證的傳統(tǒng)工藝,具備工藝成熟穩(wěn)定、適用面廣等優(yōu)點(diǎn)。但存在著影響人體健康的重金屬物質(zhì)及致癌的亞硝酸鹽,生產(chǎn)用能源消耗較高,且不可避免地產(chǎn)生沉渣對系統(tǒng)管路及噴咀造成堵塞,設(shè)備維護(hù)成本高,同時排放大量含磷、鎳廢水其處理費(fèi)用不低,另處理鋁合金件需特殊工藝條件。為適應(yīng)日趨嚴(yán)格的環(huán)保政策,日趨嚴(yán)格的職業(yè)健康法規(guī),不斷降低企業(yè)制造成本的同時,發(fā)揮企業(yè)的社會責(zé)任。因此尋求“低毒性、低污染、低能耗、低成本、高效率”的新型金屬涂裝前處理工藝加以應(yīng)用或作技術(shù)儲備成為行業(yè)的必然趨勢。作者在多家硅烷生產(chǎn)商提供材料作工藝實(shí)驗的基礎(chǔ)上選擇了XB-108G1作生產(chǎn)投入,其應(yīng)用情況總結(jié)于此供同行交流指正。

1·硅烷處理成膜機(jī)理

第一步:硅烷偶聯(lián)劑分子一端硅酸酯水解形成硅醇

X-Si(OR)n+nH2O→X-Si(OH)n+nROH

第二步:硅醇與金屬基體表面的MeOH反應(yīng)生成Si-O-Me共價鍵

-SiOH+Me一OH→Me-O-Si+H2O

第三步:硅醇在與金屬表面偶聯(lián)交叉結(jié)合的同時(當(dāng)然分子另一端要與涂料形成穩(wěn)定的共價鍵)縮聚形成具有Si-O-Si三維網(wǎng)狀結(jié)構(gòu)的硅烷膜。

-SiOH+HO-Si→-Si-O-Si-+H2O

2·試驗

2.1試驗材料

試板:150mm×70mm×0.8mm的冷扎鋼板、熱扎板。

油箱:125ml排量摩托車外置油箱。

磷化處理設(shè)備:現(xiàn)懸掛輸送式油箱噴淋磷化處理生產(chǎn)線。

硅烷處理設(shè)備:人工浸漬式塑料槽(800mm×600mm×600mm)。

涂料:現(xiàn)正常生產(chǎn)加工油箱用涂料(環(huán)氧酯灰色底漆+丙烯酸鋁粉中涂漆+丙烯酸透明紅面漆+雙組份聚氨酯清漆)。

2.2磷化處理液配制

調(diào)整現(xiàn)油箱噴淋磷化生產(chǎn)線槽液在正常工藝范圍內(nèi)(總酸:20-30點(diǎn),游離酸1.5-2.5點(diǎn),促進(jìn)劑1-2ml)。

2.3硅烷處理液配制

測定處理槽需配刻度容積,加一定量的純水(可自來水),按需配容積3%左右用量加入XB-108G1硅烷處理液,加水到規(guī)定刻度,攪拌均勻,檢測槽液指標(biāo)(PH值:4-5,電導(dǎo)率:小于1800μs/cm)即可。

2.4涂裝工藝流程

噴淋磷化處理:熱水洗--預(yù)脫脂(60±5℃)--脫脂(60±5℃)--水洗--水洗--表調(diào)--磷化(40±5℃)--水洗--水洗--純水洗--純水直噴。

浸漬硅烷處理:脫脂(60±5℃)--水洗--純水洗--硅烷(常溫)--水洗--純水洗。

噴涂工藝:前處理--脫水烘干(120℃×20min)--擦凈除塵--自動靜電底中面涂及補(bǔ)正--面漆烘干(130℃×30min)--轉(zhuǎn)移--擦凈除塵--自動靜電清漆及補(bǔ)正--烘干(120℃×30min)。

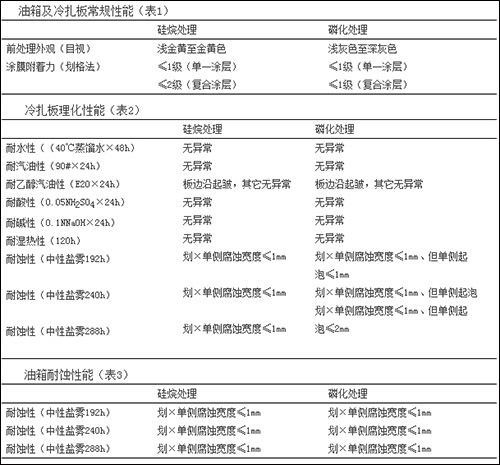

2.5性能對比檢測

3·結(jié)果與討論

3.1涂膜附著力

1)硅烷或磷化前處理的油箱或試板噴涂底漆后單一涂層附著力合格(0~1級),且經(jīng)過2個月的測試未出現(xiàn)失效的情況。

2)硅烷前處理的油箱或試板噴涂底漆+(中涂)+面涂+清漆后復(fù)合涂層附著力曾出現(xiàn)層間不合格(≤2級、但磷化≤1級),理論上硅烷處理的好處在于提升附著力,它把底層抓得太牢而出現(xiàn)底與中涂間附著力差,實(shí)際也證明了這一點(diǎn)。

3)針對第2)項經(jīng)與涂料、前處理材料商共同探討后認(rèn)為問題出在底漆上,必須改善底漆的柔韌性。經(jīng)兩次調(diào)整底漆,同時用其它廠家底漆驗證后測試附著力合格(0~1級之間)。因此硅烷前處理的投入可在涂料配套過程中作適當(dāng)調(diào)整解決復(fù)合涂層的附著力問題。

3.2涂膜耐蝕性

1)硅烷或磷化前處理的冷扎板噴漆后(底漆+面漆+清漆)涂膜性能測試耐水性、耐汽油性(93#、E20)、耐酸堿、耐濕熱、耐蝕性(中性鹽霧)按企業(yè)標(biāo)準(zhǔn)要求合格,但針對鹽霧時間192h的基礎(chǔ)上再延長(240h、288h)后磷化前處理的試板顯得差一些。實(shí)際上這也更證明了硅烷膜較磷化膜與底漆的附著力提升相關(guān)。

2)硅烷或磷化前處理的油箱噴漆后(底漆+中涂+面涂+清漆)涂膜性能測試中性鹽霧試驗(192h、240h、288h)合格。與試板情況比較說明中性鹽霧與涂層厚度有關(guān)。

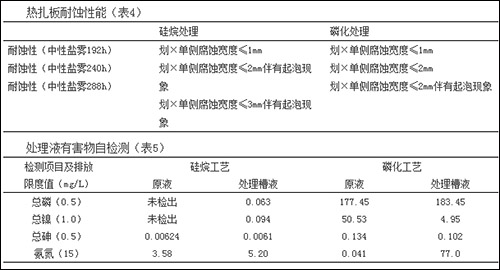

3)硅烷或磷化前處理的熱扎板噴漆后(底漆+面漆+清漆)涂膜中性鹽霧按標(biāo)準(zhǔn)192h合格。從檢測結(jié)果看240h基本合格,但288h硅烷顯得差一些,這與熱扎板材質(zhì)較冷扎板而言脫脂工序?qū)筇幚淼挠绊懹嘘P(guān)、同時相對油箱則與漆膜厚度也有關(guān)而未表現(xiàn)出來。

3.3有害物分析

1)從表5可以看出硅烷處理工藝材料本身總磷、總鎳、總砷三項指標(biāo)均遠(yuǎn)遠(yuǎn)低于現(xiàn)磷化處理。氨氮指標(biāo)略高于現(xiàn)磷化,但仍低于《綜合污水排放標(biāo)準(zhǔn)》一級標(biāo)準(zhǔn)值。

2)采用硅烷工藝生產(chǎn),其處理槽液要排放廢水,從表5看均低于《綜合污水排放標(biāo)準(zhǔn)》一級標(biāo)準(zhǔn)值,其對公司整個廢水處理系統(tǒng)無任何影響。

3.4制造成本分析

1)硅烷工藝常溫處理,相對磷化不使用熱交換泵、蒸汽、磷化除渣機(jī)等,從而節(jié)約能耗。經(jīng)近10個月的生產(chǎn)驗證統(tǒng)計每平米節(jié)能0.64元/m2(磷化用蒸汽331kg/h、電15.2Kwh,硅烷不用蒸汽、電10.8Kwh)。

2)硅烷取代磷化工藝后直接材料成本經(jīng)近10個月的生產(chǎn)驗證統(tǒng)計每平米0.434元/m2(磷化用脫脂劑0.327元/m2、表調(diào)劑0.134元/m2、磷化液1.172元/m2,而硅烷用脫脂劑0.318元/m2、硅烷液0.881元/m2)。

4·結(jié)語

在現(xiàn)有油箱噴淋磷化處理線工藝基礎(chǔ)上對工藝槽及管路清潔后切換為硅烷處理工藝可行。

實(shí)際生產(chǎn)驗證油箱底漆適當(dāng)調(diào)整后復(fù)合涂層附著力提升,其它理化性能滿足企業(yè)標(biāo)準(zhǔn)要求。

因硅烷相對磷化采用了無磷、無鎳,生產(chǎn)過程基本無沉渣、常溫處理、無須使用致癌物亞硝酸鹽促進(jìn)劑的處理工藝。不僅降低了能源消耗,生產(chǎn)成本下降,而且減少了有害物質(zhì)排放,社會環(huán)境效益遠(yuǎn)遠(yuǎn)大于經(jīng)濟(jì)效益。

生產(chǎn)管理簡單,操作方便。但應(yīng)注意對硅烷槽液的過濾處理維護(hù)作關(guān)注。

總之,硅烷工藝通過油箱涂裝線的投入切換正常生產(chǎn)品質(zhì)符合要求,系統(tǒng)設(shè)備維護(hù)及生產(chǎn)管理控制簡單,廢水排放更加環(huán)保且能源及材料費(fèi)用降低。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414