疲勞強度相比于屈服、抗拉、抗彎、剪切等強度而言有時候往往會被人忽略,相比之其他強度所代表的失效形式,疲勞失效要出現的更加隱秘,更加難以預測。大多結構件在實際服役期間都難以避免受到周期性的應力,因此疲勞強度是結構件長期服役穩定性的制約因素之一。盡管現階段已有大量高強合金的抗拉強度已超過3GPa,達到了極高的水平,但其疲勞強度長期徘徊在1GPa以下難以突破。對于軸承鋼而言,非金屬夾雜物是疲勞裂紋的主要萌生源,其脆性開裂或界面分離會顯著降低疲勞壽命。

近日中科院金屬所的研究團隊聯合美國加州大學伯克利分校的Robert O. Ritchie教授,成功地在高碳鉻軸承鋼GCr15中實現了1130MPa的疲勞強度,刷新了鋼材的最高疲勞強度紀錄,目前這一突破性成果已在材料領域國際期刊《Acta Materialia》上在線發表,題為“The highest fatigue strength for steels”,在該論文中團隊闡述了如何在高碳鉻軸承鋼GCr15中,通過精確調控微觀結構與缺陷,突破疲勞強度極限,為高強鋼在極端服役條件下的應用提供了新思路。論文的通訊作者為中科院金屬所的張鵬研究員、李殿中院士、張哲峰研究員和美國加州大學伯克利分校Robert O. Ritchie教授。

文章鏈接:

https://doi.org/10.1016/j.actamat.2025.120888

【核心內容】

該研究以GCr15軸承鋼為研究對象,通過添加微量稀土元素提升夾雜物塑性,避免其脆性斷裂,同時構建了可剪切的夾雜物與基體界面結構,增強協同變形能力,并調整熱處理工藝,實現抗拉強度與塑性的協同優化和降低夾雜物處疲勞開裂風險。在應力比 R=-1 的拉壓載荷條件下,該GCr15軸承鋼在107循環下的疲勞極限達到1103MPa。研究通過有限元模擬,驗證了夾雜物的尺寸、類型等因素對應力集中的影響,所提出的技術策略依托現有工業技術即可實現,為其他高強度金屬材料疲勞性能的優化提供了切實可行的方案

疲勞性能對比與優化結果

【研究方法】

該研究通過真空熔煉摻雜稀土元素,將摻雜稀土元素制備的鋼材命名為RER鋼,并以傳統的電渣重熔工藝制備的GER鋼作為對照組。試樣在850℃下奧氏體化30min后進行油淬火,隨后分別在不同溫度下回火2h后進行機械加工和拋光,用以表征夾雜物的形貌特征及其與基體的界面結合情況,并通過拉伸實驗和R=−1的拉伸-壓縮高周疲勞實驗評估材料的力學性能。

拉伸(上)和高周疲勞(下)實驗的試樣尺寸

【研究成果】

① 夾雜物類型及結構顯著改善

在RES鋼中,夾雜物中出現了稀土復合氧硫化物(RE2O2S),該夾雜物表現出軟硬協同的結構,且界面出現了稀土修飾層(REDL),而在GER鋼中,其夾雜物主要為脆性的Al2O3和TiN,在變形時易率先開裂成為疲勞裂紋源。

疲勞斷裂源區SEM形貌與夾雜物EDS分析

夾雜物內部STEM微觀結構表征

基體-夾雜物界面原子尺度分析

界面幾何必需位錯密度分布

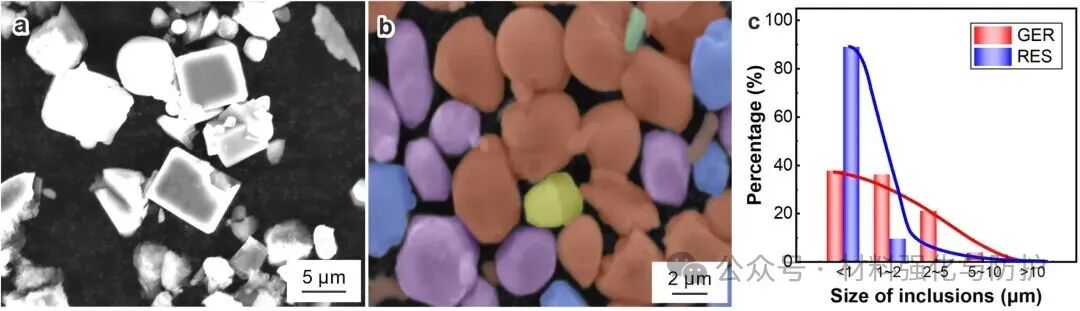

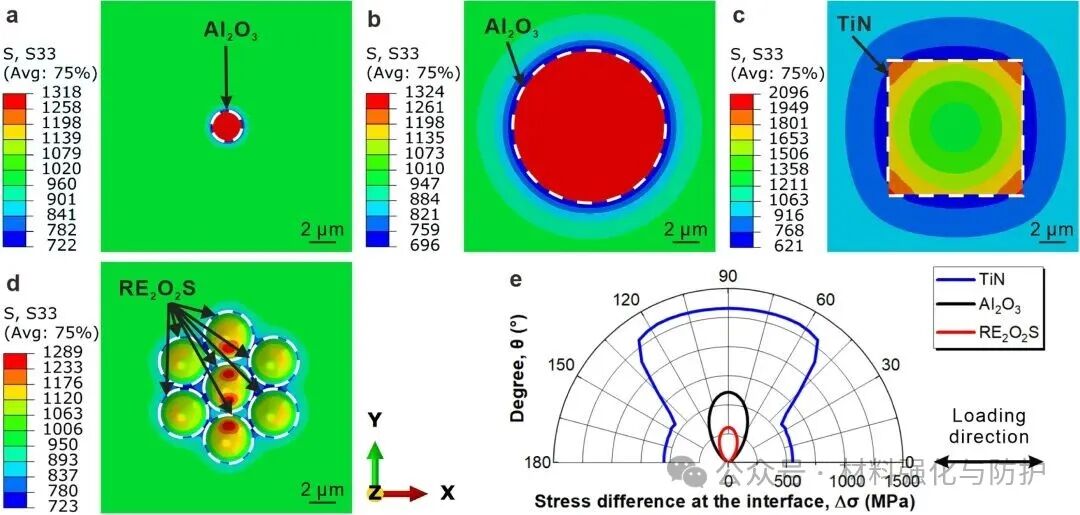

② 控制夾雜尺寸與形貌,降低應力集中

Al2O3與TiN受本身的脆性屬性限制,易造成應力集中,同時,它們傾向于在界面處形成,一旦開裂就有可能引發連鎖反應,使疲勞裂紋迅速發展,嚴重降低了鋼材對疲勞環境的抗性。而稀土復合夾雜物主要分布在基體中,不易在界面造成應力集中引發裂紋,此外,RES鋼中夾雜物整體尺寸更小(≤5μm),數量也顯著減少,進一步減少了應力集中的概率。

夾雜物三維形貌與尺寸分布統計

夾雜物應力集中有限元模擬

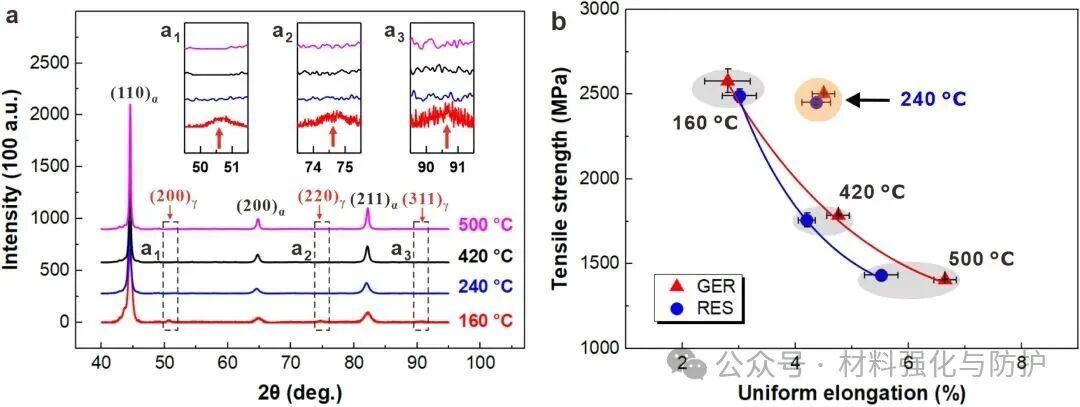

③ 熱處理調控組織,實現強度與塑性的協同

通過回火溫度的調控(160-500℃),團隊研究發現在240℃回火時鋼材內部保留的殘余奧氏體含量大幅減少,回火馬氏體與碳化物的協同作用提升了均勻延伸率,最終在RES-T240鋼中實現了1103MPa的疲勞強度,刷新了以往的紀錄。

不同回火溫度下的TEM組織演變

力學性能與相組成關聯分析

【總結與展望】

在這項研究中,將鋼的疲勞強度極限突破至1103MPa,為其他高強金屬材料的疲勞優化提供了可行范式,且該策略可依托于成熟的工業工藝實現,因此有較大的工業可推廣性,具備廣闊的工程應用前景,尤其在航空航天、高速鐵路和精密軸承領域意義重大。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414