一、薄帶鑄軋微合金高強鋼中團簇誘導(dǎo)的強塑機制

薄帶鑄軋流程簡約高效,是雙碳背景下鋼鐵工業(yè)實現(xiàn)節(jié)能減排目標(biāo)的重要手段。微合金高強鋼是制造業(yè)重要的鋼鐵材料,傳統(tǒng)長流程生產(chǎn)的微合金高強鋼中要達到最佳析出強化效果需要高濃度的碳化物形成元素和復(fù)雜的熱處理工藝,大幅提高生產(chǎn)成本的同時增加了二氧化碳排放量。薄帶鑄軋技術(shù)的快速凝固速度和單道次熱軋允許微合金溶質(zhì)在奧氏體中保持過飽和固溶狀態(tài),使在后期卷取過程(相變)中引入團簇強韌化機制成為可能。本文章主要報道了在薄帶鑄軋含Nb微合金高強鋼中的團簇誘導(dǎo)強塑機制方面的新研究進展,Nb-N富集團簇形態(tài)和分布狀態(tài)的調(diào)控對微合金高強鋼的強韌化作用,多原子層團簇與位錯的動態(tài)相互作用,及其在薄帶鑄軋先進高強鋼開發(fā)中的潛在應(yīng)用。

薄帶鑄軋流程簡約高效,能源消耗和二氧化碳排放量僅為傳統(tǒng)連續(xù)熱連軋工藝的10%和16%,是雙碳背景下鋼鐵工業(yè)實現(xiàn)節(jié)能減排的重要手段。微合金高強鋼是制造業(yè)重要的材料,傳統(tǒng)長流程生產(chǎn)的微合金高強鋼(HSLA)中要達到最佳析出強化效果需要高濃度的碳化物形成元素(如Nb、V和Ti等)和復(fù)雜的熱加工工藝,提高生產(chǎn)成本的同時極大地增加了二氧化碳排放量。薄帶鑄軋工藝的快速凝固速度和單道次熱軋工藝使微合金元素在奧氏體中保持過飽和固溶狀態(tài),為隨后的γ→α相變過程中引入溶質(zhì)團簇強化機制提供了有利條件,可在節(jié)約能源消耗的同時節(jié)省微合金元素的添加量。

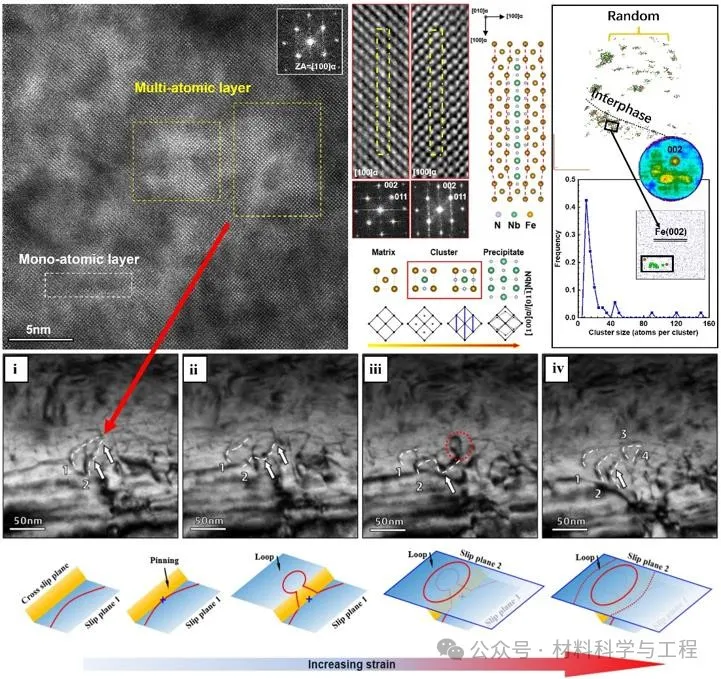

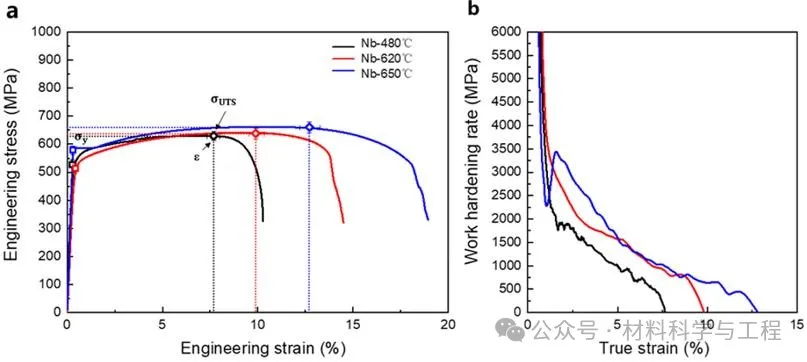

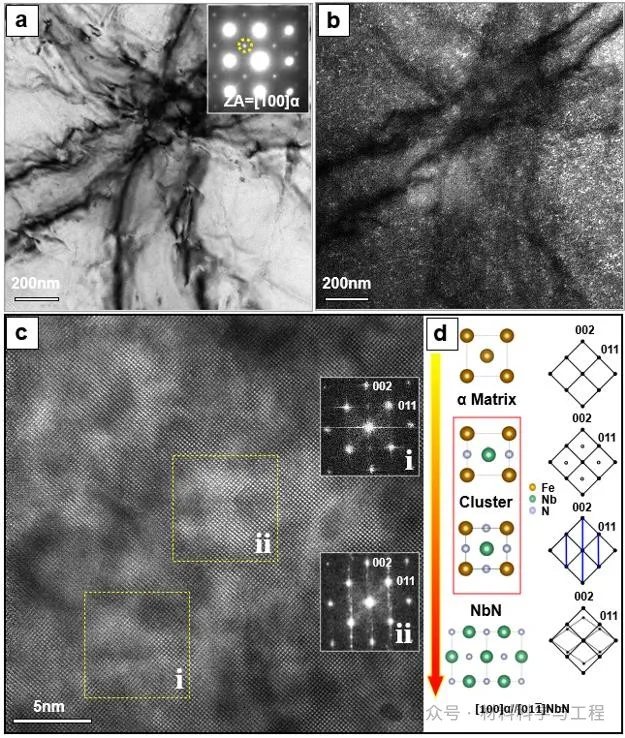

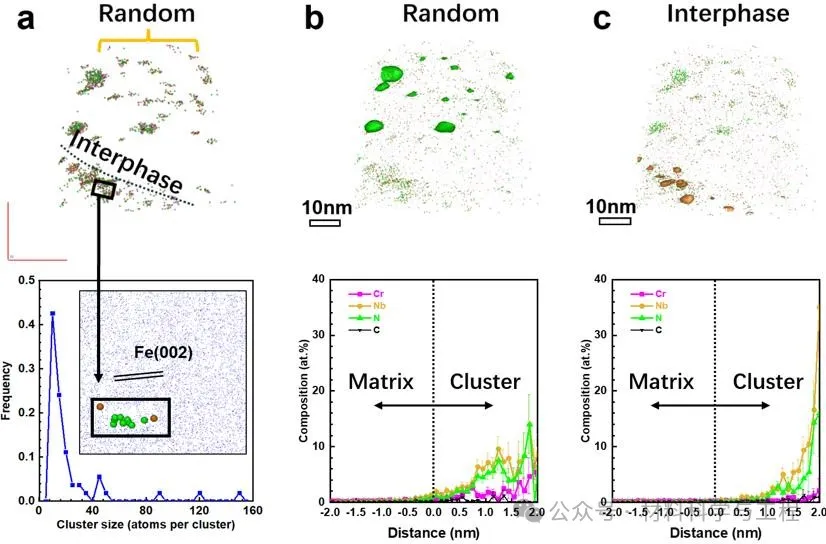

在本工作中,我們通過利用薄帶鑄軋亞快速凝固、低壓下量軋制的工藝特點,通過調(diào)控卷取溫度,在薄帶鑄軋含鈮微合金鋼中成功引入了界面和隨機分布型的多原子層團簇,并顯著提升了材料的機械性能,其中650℃卷取的團簇強化型鐵素體樣品在與480℃卷取的無團簇貝氏體樣品相比,機械性能顯著提高,抗拉強度從630 MPa增加到670 MPa,延展性增加了近90%(從10.3%增加到19.1%)。借由球差掃描透射電子顯微鏡、三維原子探針層析以及透射電鏡下的原位力學(xué)測試設(shè)備的協(xié)同表征,發(fā)現(xiàn)這些多原子層微合金富氮團簇在調(diào)整材料位錯滑移行為方面發(fā)揮了關(guān)鍵作用,促進位錯局部雙交滑移的同時,顯著增強了位錯增殖和位錯的均勻分布,這些機制相互配合,共同保持了較高應(yīng)變量條件下的加工硬化率,從而同時提高了強度和延展性。該研究成果拓展了薄帶鑄軋微合金高強鋼中的團簇誘導(dǎo)強塑機制,揭示了薄帶鑄軋HSLA中團簇狀態(tài)、分布模式及其與位錯的動態(tài)相互作用關(guān)系,明確了團簇強塑化機制在薄帶鑄軋先進高強鋼開發(fā)中的潛在應(yīng)用,同時揭示了薄帶鑄軋技術(shù)在制備低成本高性能微合金高強鋼方面的顯著優(yōu)勢。

相關(guān)研究成果以“Cluster mediated high strength and large ductility in a strip casting micro-alloyed steel”發(fā)表Acta Materialia上。第一作者: 黃禹赫許帥。通訊作者: 高軍恒研究員, 趙海濤研究員, 汪水澤研究員, 毛新平院士。通訊單位:北京科技大學(xué)碳中和研究院,遼寧材料實驗室鋼鐵再生技術(shù)研究所。

全文鏈接:

https://doi.org/10.1016/j.actamat.2024.120102

圖1. 拉伸性能。(a) Nb-480、Nb-620和Nb-650的應(yīng)力-應(yīng)變曲線。屈服強度 (σy)、極限強度 (σUTS) 和均勻伸長率 (ε) 分別由方形和菱形表示。(b) 相應(yīng)的加工硬化響應(yīng) (dσ/dε)。值得注意的是,Nb-650表現(xiàn)出較高的加工硬化率和更顯著的加工硬化行為。

圖2. Nb-650鋼中多原子層團簇的精細顯微組織表征。(a) 鐵素體的TEM明場圖像。插圖是沿 [100]α晶帶軸拍攝的選區(qū)電子衍射圖案 (SADP)。(b)團簇的暗場圖像。用于暗場成像的衍射點在中由(a)中的黃色圓圈突出顯示。(c) 團簇的HR-HAADF-STEM圖像和相應(yīng)的FFT圖。(d)富Nb、N的團簇由初始狀態(tài)演化到NbN納米析出物的示意圖,顯示了涉及不同氮原子占據(jù)量的衍射圖樣演化趨勢。

圖3. Nb-650試樣內(nèi)團簇的原子探針斷層掃描(3D-APT)。(a) Nb-650中溶質(zhì)原子分布。(b) 和 (c) 分別展示了具有1 at%特征元素組成等濃度面的隨機分布和相界分布型團簇,及隨機分布和相界分布型團簇及基體界面處的平均化學(xué)成分變化情況。

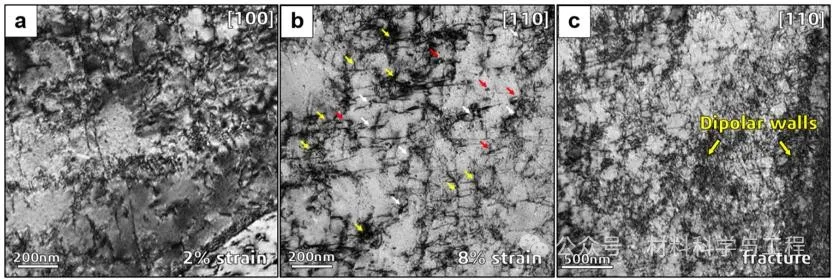

圖4. Nb-650中位錯構(gòu)型的TEM觀察。(a) 在2%應(yīng)變下,位錯多呈平面滑移模式。(b) 在8%應(yīng)變下,發(fā)現(xiàn)了一系列位錯特征,包括位錯環(huán) (紅箭頭指示)、位錯偶極子 (白箭頭突出) 和位錯釘扎點 (黃色箭頭標(biāo)示)。(c) 在斷裂試樣中,位錯亞結(jié)構(gòu)顯示出主要由高密度位錯偶極子組成的偶極墻的存在。

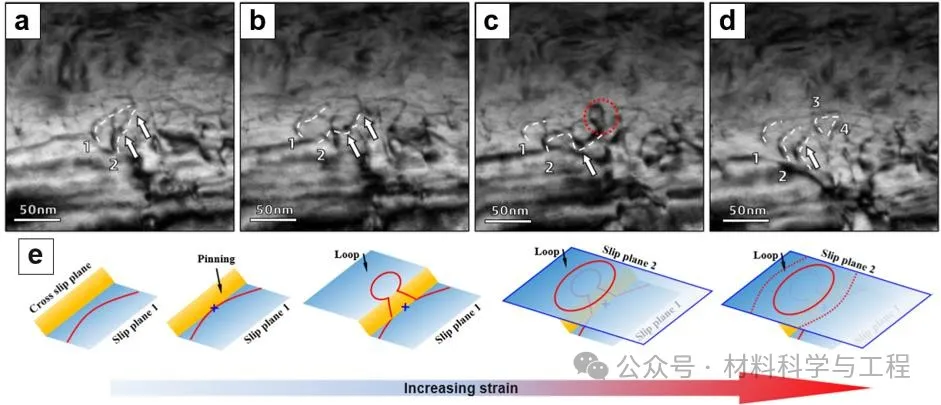

圖5.由團簇的釘扎效應(yīng)引起的位錯雙交滑移。(a) 位錯1和2 (白色虛線突出) 在同一路徑上滑移。(b) 滑移的位錯2被兩個障礙物釘扎,白色箭頭突出顯示處。(c) 對于位錯2 (白色箭頭突出顯示的中點),觀察到強的釘扎效應(yīng),同時一個位錯環(huán)即將形成(紅色虛線)。(d) 在位錯1和2的滑移面上觀察到位錯增殖,形成了新的位錯3和4。(e) 示意圖顯示團簇-位錯交互引起的的雙交滑移增強了位錯增殖。

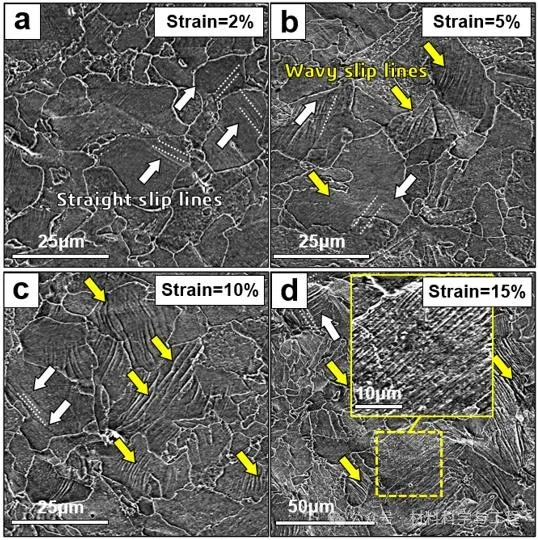

圖6. Nb-650合金中滑移痕跡形貌分析。(a) 在2%應(yīng)變水平的變形下,滑移痕跡主要沿直線排列 (白色虛線和白色箭頭指示)。(b) 在5%應(yīng)變時,滑移痕跡表現(xiàn)出直線和波狀圖案的組合 (黃色箭頭強調(diào))。(c) 進一步進展到10%應(yīng)變時,波狀滑移線的存在增加。(d) 在15%應(yīng)變時,除了與不同滑移系統(tǒng)相關(guān)的直滑移痕跡 (左上角白色虛線標(biāo)示) 外,還觀察到波狀滑移痕跡的增多,特別是由大量波狀滑移線 (黃色框區(qū)域包圍) 標(biāo)示的。

本研究系統(tǒng)地探討了富溶質(zhì)團簇的形成機制及其在提升薄帶鑄軋微合金高強鋼強度和延展性方面的作用。作為富含鈮和氮的GP型團簇,這些多原子層團簇與鐵素體基體完全共格,并在卷取過程中由于鈮原子的受限擴散而表現(xiàn)出高熱穩(wěn)定性。對Nb-650變形結(jié)構(gòu)的分析顯示,塑性變形初期以平面滑移為主。隨著應(yīng)力和應(yīng)變的增加,頻繁的位錯-團簇相互作用誘導(dǎo)并促使交滑移成為主要機制。原位TEM觀察動態(tài)地揭示了富溶質(zhì)多原子層團簇和位錯在機械載荷下的相互作用。多原子層團簇在塑性變形過程中促進了位錯釘扎、交滑移和局部雙交滑移,幫助位錯增殖和均勻分布,延緩局部應(yīng)力峰值,增強了加工硬化和延展性。多原子層簇與位錯之間相互關(guān)系的揭示,有助于深入理解其對微合金高強鋼機械性能的影響,對推動基于薄帶鑄軋技術(shù)開發(fā)新型低成本高性能且環(huán)境友好的團簇強化型微合金高強鋼起到很大助力。

二、高強塑低錳含量中錳鋼非均質(zhì)結(jié)構(gòu)調(diào)控及強塑化機制研究

中錳鋼(3-12 wt. % Mn)通過殘余奧氏體的相變誘導(dǎo)塑性(TRIP)效應(yīng)展現(xiàn)出優(yōu)異的強塑性。然而,為了實現(xiàn)錳原子向奧氏體內(nèi)的配分以提升殘余奧氏體的熱穩(wěn)定性,需要進行長時間的臨界區(qū)退火。此外,中錳鋼的高錳含量也導(dǎo)致了其它問題,如成本增加、焊接等問題。不同于調(diào)控殘余奧氏體以提升中錳鋼強塑性的傳統(tǒng)思路,本研究通過傳統(tǒng)的軋制和短時臨界區(qū)退火工藝,在低錳含量的中錳鋼 (3 wt. % Mn) 中設(shè)計了一種新型異質(zhì)結(jié)構(gòu),該結(jié)構(gòu)由交替分布的帶狀馬氏體區(qū)和帶狀超細晶雙相區(qū)(馬氏體+鐵素體)組成。異質(zhì)結(jié)構(gòu)的形成歸因于錳的帶狀分布(富錳區(qū)對應(yīng)馬氏體區(qū),貧錳區(qū)對應(yīng)超細晶雙相區(qū))、初始組織內(nèi)高度分散的馬氏體-奧氏體(MA)島(臨界區(qū)退火過程中作為逆轉(zhuǎn)變奧氏體的有效形核位點)以及臨界區(qū)退火過程中錳原子的低擴散速率(抑制晶粒長大并促進超細晶結(jié)構(gòu)的形成)。拉伸試驗結(jié)果表明實驗鋼展現(xiàn)出優(yōu)異的強塑性(拉伸強度1452 MPa,總延伸率17%)和優(yōu)異的加工硬化能力。優(yōu)異的加工硬化能力和延伸率主要歸因于帶狀馬氏體區(qū)和超細晶雙相區(qū)之間明顯的硬度差異,這引起了強烈的異構(gòu)強化效應(yīng)(HDI)。本研究提出了一種開發(fā)高性能鋼材的新方法,為解決中錳鋼在機械性能、高錳含量和臨界區(qū)退火時間長之間長期存在的矛盾提供了一個有效的范例。

作為最具代表性的先進高強度鋼之一,中錳鋼(3-12 wt. % Mn)因其優(yōu)化的組織結(jié)構(gòu)和優(yōu)異的力學(xué)性能而被廣泛研究。中錳鋼為了優(yōu)化殘余奧氏體的穩(wěn)定性獲得持續(xù)的應(yīng)力誘導(dǎo)相變效應(yīng)(TRIP),不可避免地需要長時間的臨界區(qū)退火(最長可達24小時)。過長的臨界區(qū)退火時間使現(xiàn)有生產(chǎn)線難以實現(xiàn)中錳鋼的工業(yè)化生產(chǎn)。此外,高錳含量及釩、鉬、鋁等合金元素的添加不僅增加了成本,還加劇了中錳鋼的可焊性和鑄造性等問題。因此,制備出具有高強度和高延伸率且易于規(guī)模化生產(chǎn)的中錳鋼仍然具有很大的挑戰(zhàn)。

為了最大限度地發(fā)揮TRIP效應(yīng)對力學(xué)性能的貢獻,奧氏體逆轉(zhuǎn)變機制受到了廣泛的關(guān)注。研究表明,由于碳和錳的擴散速率不同,奧氏體的逆轉(zhuǎn)變過程主要分為兩個階段。具體來說,逆轉(zhuǎn)變奧氏體的形成始于由快速碳擴散控制的快速生長期,這一階段在幾秒鐘內(nèi)完成,隨后是由錳擴散控制的較慢生長期。因此,將退火時間縮短到幾十秒對于實現(xiàn)大量錳分配到逆轉(zhuǎn)變奧氏體中以優(yōu)化其力學(xué)穩(wěn)定性是具有挑戰(zhàn)性的。此外,低錳含量的逆轉(zhuǎn)變奧氏體在隨后的冷卻過程中或在塑性變形的早期階段容易轉(zhuǎn)變?yōu)樾迈r馬氏體,這不可避免地削弱了TRIP效應(yīng)對力學(xué)性能的貢獻。因此,為了有效利用殘余奧氏體的TRIP效應(yīng),長時間的臨界區(qū)退火是必不可少的,盡管這使中錳鋼的工業(yè)化生產(chǎn)變得極具挑戰(zhàn)性。

在中錳鋼中,沿軋制方向經(jīng)常能觀察到錳偏析帶,即使經(jīng)過長時間的高溫均質(zhì)化處理,這些偏析帶也很難被消除。偏析帶通常會削弱材料的各向異性并降低力學(xué)性能的可預(yù)測性,最終降低材料在應(yīng)用中的可靠性。近年來,不同于傳統(tǒng)的消除偏析帶的思路,基于偏析帶內(nèi)貧錳區(qū)和富錳區(qū)的成分差異來設(shè)計異質(zhì)結(jié)構(gòu)進而得到高性能中錳鋼已有成功的實踐。然而盡管通過引入異質(zhì)結(jié)構(gòu)可以提高強度和延展性,但這些中錳鋼要么含有高錳含量,要么需要長時間的臨界區(qū)退火,這些都是阻礙中錳鋼規(guī)模化應(yīng)用的障礙。

在本研究中,我們基于中錳鋼中的不均勻錳分布以及新穎的合金成分和工藝路線設(shè)計,得到了一種由帶狀馬氏體和超細雙相結(jié)構(gòu)組成的非均質(zhì)中錳鋼。這種具有非均質(zhì)結(jié)構(gòu)的中錳鋼不僅具有比傳統(tǒng)中錳鋼更高的強度和相當(dāng)?shù)难诱剐裕义i含量更低(3 wt. %)且臨界區(qū)退火時間更短(8分鐘)。通過對在不同熱處理階段的顯微組織進行表征和分析,揭示了這種非均質(zhì)結(jié)構(gòu)的形成機制。通過維氏硬度試驗和循環(huán)加載試驗,揭示了這種新型中錳鋼的強化機制。

相關(guān)研究成果以“Heterostructure mediated high strength and large ductility in novel medium-Mn steels with low Mn content”發(fā)表Acta Materialia上。第一作者: 朱晴。通訊作者: 高軍恒研究員,汪水澤研究員。通訊單位:北京科技大學(xué)碳中和研究院,遼寧材料實驗室鋼鐵再生技術(shù)研究所。

全文鏈接:

https://doi.org/10.1016/j.actamat.2024.120092

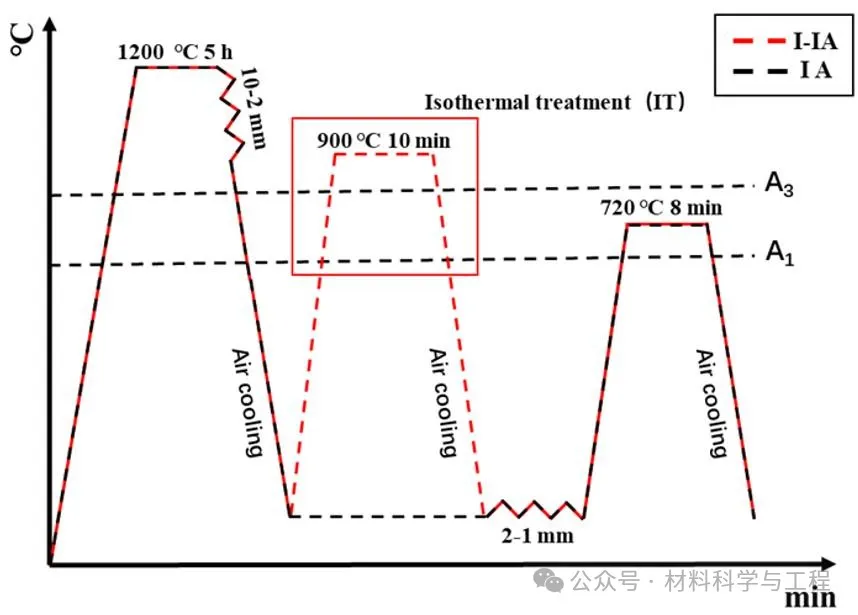

圖1. IA和I-IA的工藝路線圖

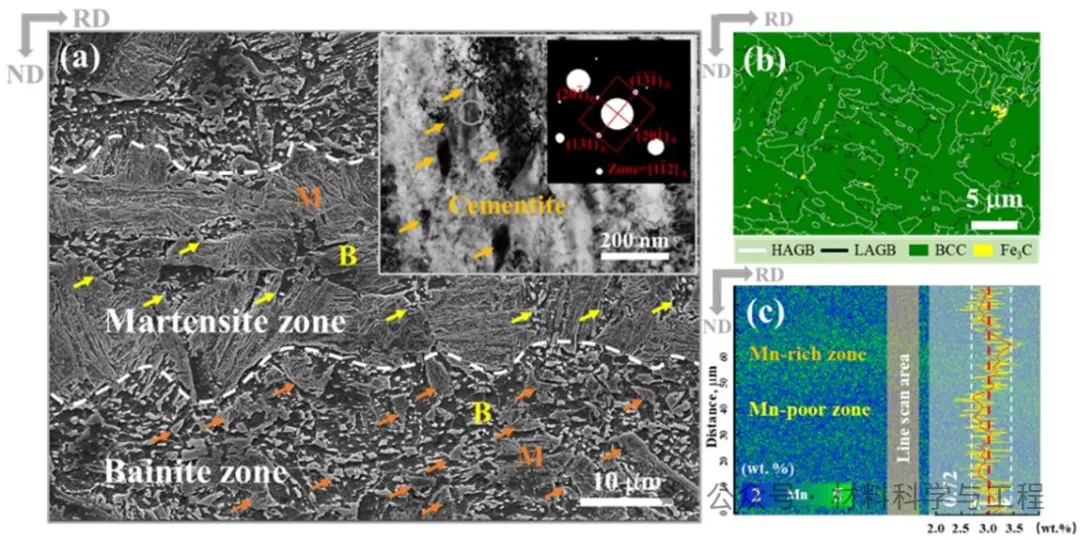

圖 2. HR 樣品的顯微組織分析。(a) SEM 和TEM 圖像,白色虛線突出顯示了貝氏體區(qū)和馬氏體區(qū)的分布特征。θ 表示滲碳體,α表示鐵素體/馬氏體,γ表示奧氏體。(b) EBSD 相分布圖證明了滲碳體的形成。HAGB 表示晶界取向差大于 15°,而LAGB 表示晶界取向差在 5°-15° 范圍內(nèi)。(c) EPMA 錳分布圖。

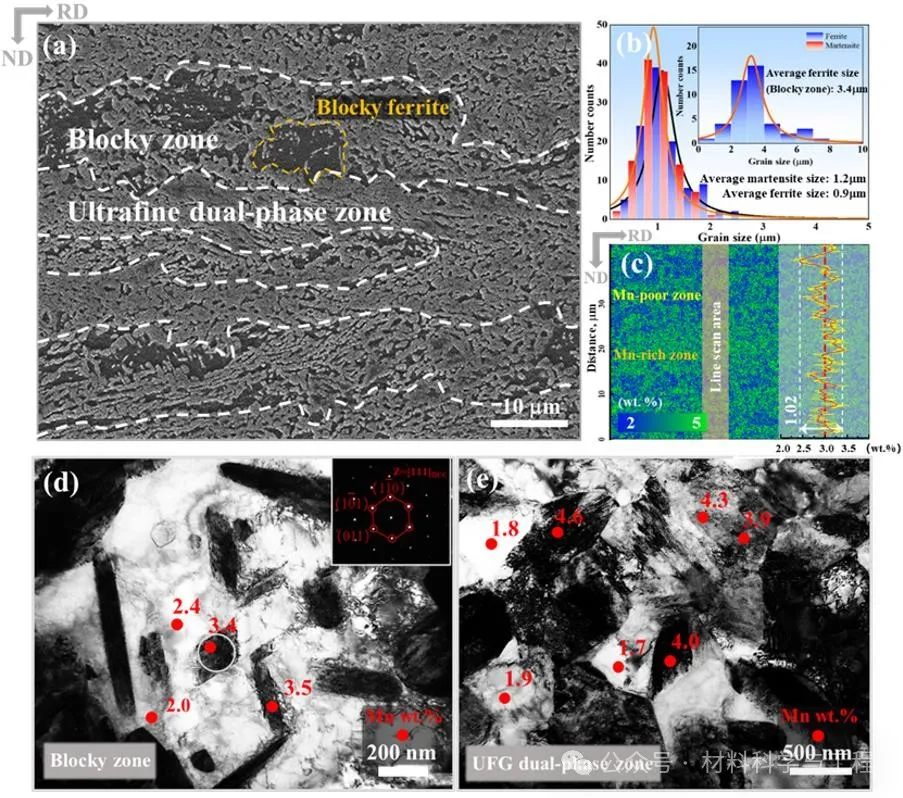

圖 3. IA 樣品的顯微組織分析。(a) SEM 圖像,白色虛線突出了超細晶雙相區(qū)和塊狀區(qū)的分布特征。(b) IA 樣品中鐵素體和馬氏體的晶粒尺寸分布。插圖顯示了塊狀區(qū)多邊形鐵素體的晶粒尺寸分布。(c) EPMA 錳分布圖。 (d) 和(e)分別為塊狀區(qū)和超細雙相區(qū)中粗大鐵素體晶粒的亮場TEM 圖像。插圖顯示了 (d) 中灰色圓圈標(biāo)記區(qū)域的選區(qū)電子衍射圖案。

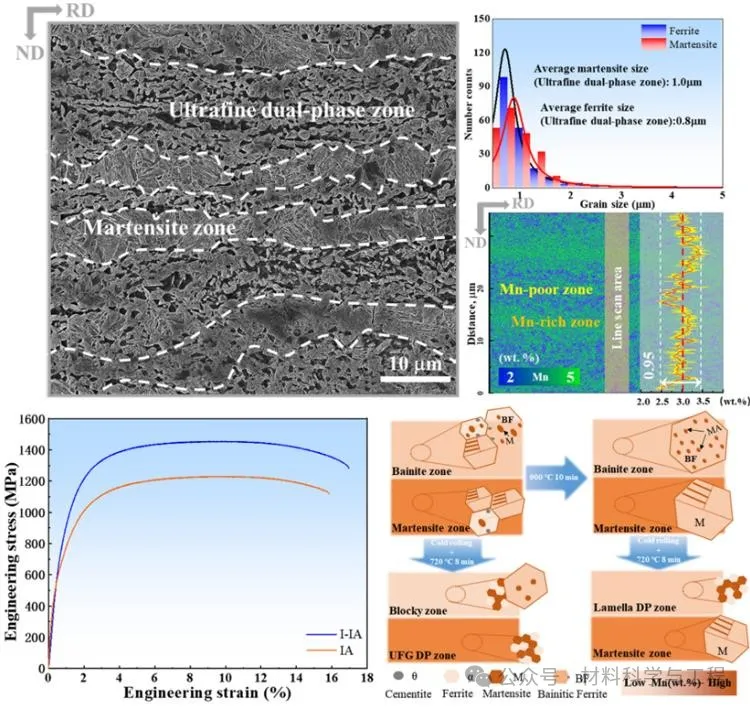

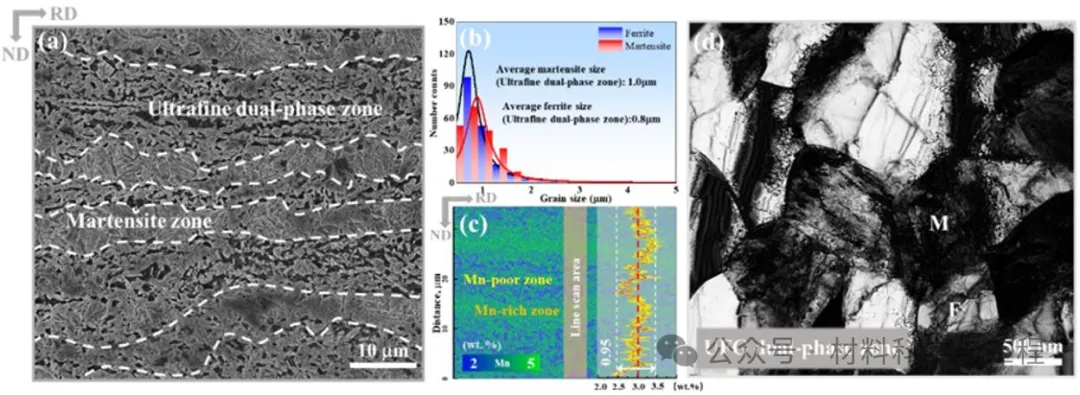

圖 4. I-IA 樣品的顯微組織分析。(a) SEM 圖像,白色虛線突出顯示了沿軋制方向交替分布的層狀馬氏體區(qū)和層狀超細雙相區(qū)。(b) 超細雙相區(qū)內(nèi)鐵素體和馬氏體的晶粒尺寸分布。(c) EPMA 錳分布圖。(d) 超細雙相區(qū)的TEM亮場圖像。

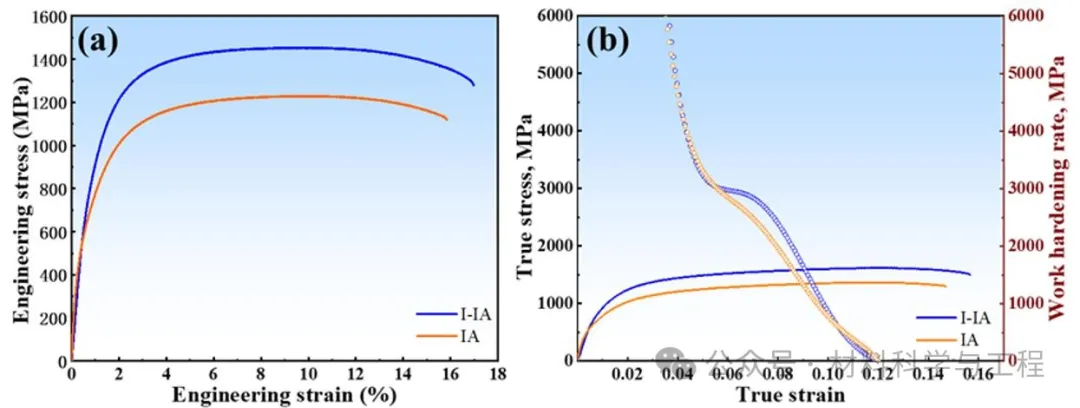

圖 5. IA 和 I-IA 樣品的力學(xué)性能。(a) 室溫工程應(yīng)力-應(yīng)變曲線。(b) 相應(yīng)的真實應(yīng)力-應(yīng)變曲線及加工硬化率曲線。

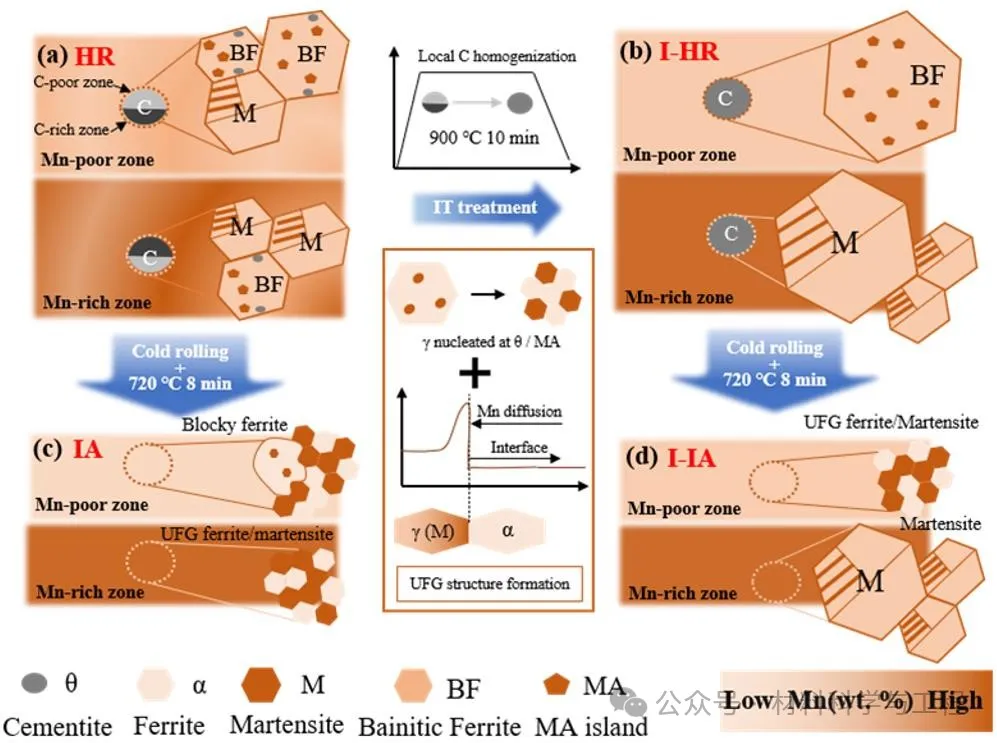

圖 6.貧錳區(qū)和富錳區(qū)在軋制和退火過程中的顯微組織演變示意圖。

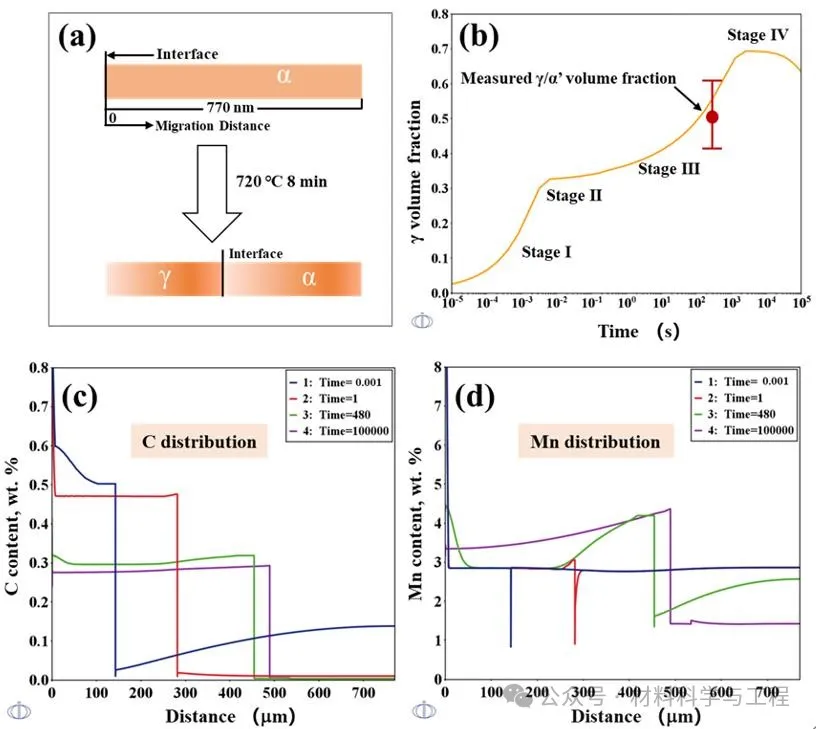

圖 7.在 720 °C 下進行 8 分鐘臨界區(qū)退火過程中奧氏體逆轉(zhuǎn)變的Dictra模擬。(a) 模擬中使用的擴散偶示意圖。(b) 隨退火時間變化的奧氏體體積分數(shù),紅點表示測量的逆轉(zhuǎn)變奧氏體/馬氏體的體積分數(shù)。(c-d) 在 0.001 秒、1 秒、480 秒和 100,000 秒時錳和碳濃度分布情況。

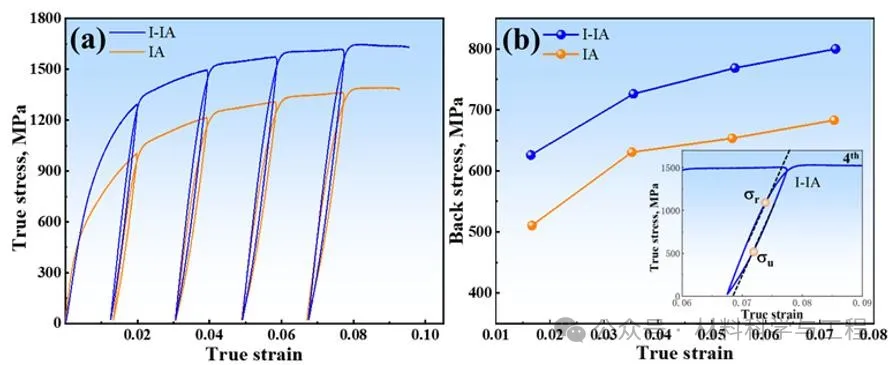

圖 8. IA 和 I-IA 合金的包辛格效應(yīng)和背應(yīng)力強化貢獻。(a)循環(huán)加載試驗得到的真應(yīng)力應(yīng)變。(b) 不同真應(yīng)變對應(yīng)的IA和I-IA的背應(yīng)力。

本文設(shè)計了一種具有層狀異質(zhì)結(jié)構(gòu)和相對較低錳含量的新型高性能中錳鋼。詳細地討論了層狀異質(zhì)結(jié)構(gòu)的形成機制和 I-IA 合金的強化機制。主要結(jié)論如下:

-

通過常規(guī)軋制和短時間臨界區(qū)退火工藝,在 I-IA 合金中構(gòu)建了由層狀馬氏體區(qū)和層狀超細雙相區(qū)組成的新型異質(zhì)結(jié)構(gòu),表現(xiàn)出1452 MPa 的高極限抗拉強度和 17% 的高延伸率的結(jié)合。

-

對于 I-IA 合金,層狀馬氏體區(qū)的形成歸因于較高的錳含量以及富錳區(qū)缺乏有效的逆轉(zhuǎn)變奧氏體形核位點,而超細晶雙相區(qū)的形成則歸因于 I-HR 樣品貧錳區(qū)中高度分散的 MA 島的形成,這些 MA 島成為逆轉(zhuǎn)變奧氏體的優(yōu)先形核位點,同時錳原子的低擴散速率限制了臨界區(qū)退火溫度下相界面的遷移。

-

與 IA 合金相比,I-IA 合金具有更高的屈服強度和極限抗拉強度、更大的延展性和更強的加工硬化能力,這歸因于其獨特的層狀組織特征:層狀馬氏體區(qū)的形成、層狀超細雙相區(qū)中更細小的等軸馬氏體和鐵素體晶粒、更薄的層片厚度,以及層狀馬氏體區(qū)和超細雙相區(qū)之間更大的顯微硬度差異和更清晰的界面。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414