金屬在承載應用的幾乎每個方面都一直發揮著不可替代的作用。因此,追求高強度和延展性一直是結構材料界關注的焦點。然而,這兩個屬性通常是相互排斥的。通過引入各種缺陷(如位錯和晶界)來提高強度,不可避免地會導致延性降低,從而產生所謂的強度-延性權衡。例如,通過劇烈塑性變形制備的均勻超細晶(UFG)無間隙鋼(IF),當晶粒尺寸d小于1 μm時,其抗拉強度達到800 MPa以上,但其均勻伸長率卻大大降低至2%以下。納米晶(NC,d<100nm)和UFG金屬的低延性值主要是由于其高強度和不充分的應變硬化能力導致的早期塑性不穩定。因此,在實現高強度的同時保持可觀的延展性(即在單軸拉伸測試下的均勻伸長率)是批量NC/UFG金屬的主要挑戰。非均質微結構設計已被證明是打破納米結構金屬強度-延性困境的有效策略。然而,精確控制非均質微觀結構以實現強度-延性協同仍然具有挑戰性。

來自北京航空航天大學和清華大學的學者提出了一種新的粉末冶金方法,用于創建具有高度可調殼厚度和晶粒尺寸分布的三維(3D)核殼納米結構。這些3D納米結構在純銅中實現了卓越的強度-延展性協同作用,將Ashby的邊界推向了未知的領域。顯微結構表征、原子模擬和晶體塑性建模的結合表明,在塑性變形過程中,核殼界面附近幾何必要位錯的產生和積累在適應應變梯度和維持高應變硬化率方面起著關鍵作用。本研究的工作為設計具有三維非均質成分的大塊納米結構材料提供了一種可行的方法,并為開發強韌性材料展示了一條有希望的途徑。相關文章以“Superior strength–ductility synergy in three-dimensional heterogeneous-nanostructured metals”標題發表在Acta Materialia。

論文鏈接:https://doi.org/10.1016/j.actamat.2023.119143

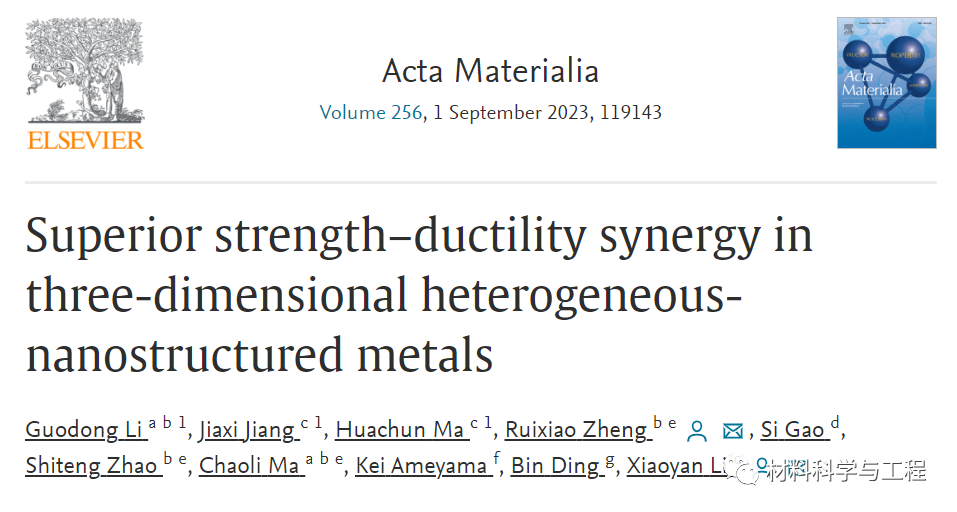

圖1.機械磨粉后的微觀結構。(a-d)粉末截面組織隨磨礦時間的變化。(e) MM100h粉末的放大SEM橫截面圖。(f) MM100h粉末上表面~2 μm處的TEM觀察。

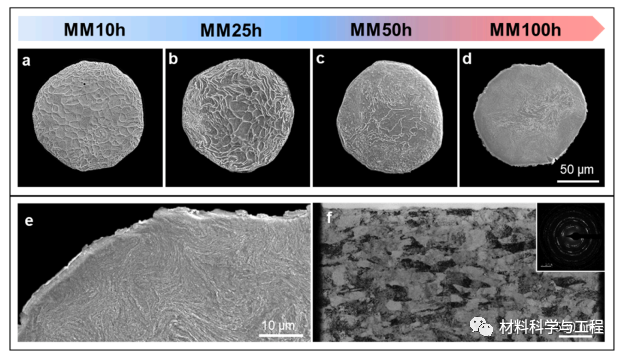

圖2.不同碾磨時間制備的銅體樣品的諧波結構微觀結構。(a-d) EBSD取向圖(疊加晶界圖,其中取向偏差大于15?的高角度晶界用黑線標注)。(e-h) HS-1、HS-2、HS-3和HS-4殼區的放大EBSD取向圖,顯示平均晶粒尺寸分別為1.10μm、0.77μm、0.60μm和0.43μm的梯度UFG微結構。

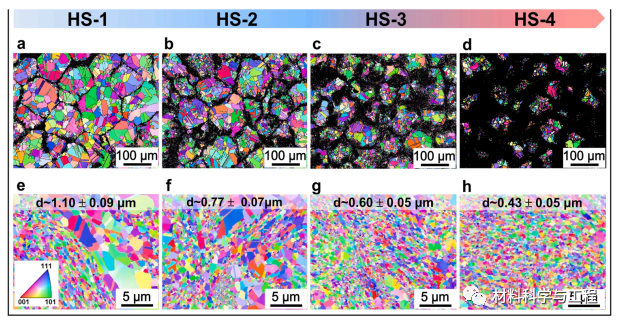

圖3.HS-3散裝樣品的TEM亮場圖像。(a)核/殼鄰近區域,(b)核區,(c)殼區。(c)中所示為殼區相應的選定區域電子衍射圖。

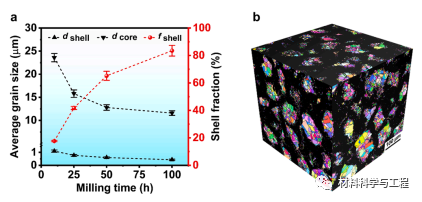

圖4.(a)平均晶粒尺寸和殼分數隨磨礦時間的變化。(b)利用電子后向散射衍射(EBSD)逆極像圖重建HS-4的三維立體結構。

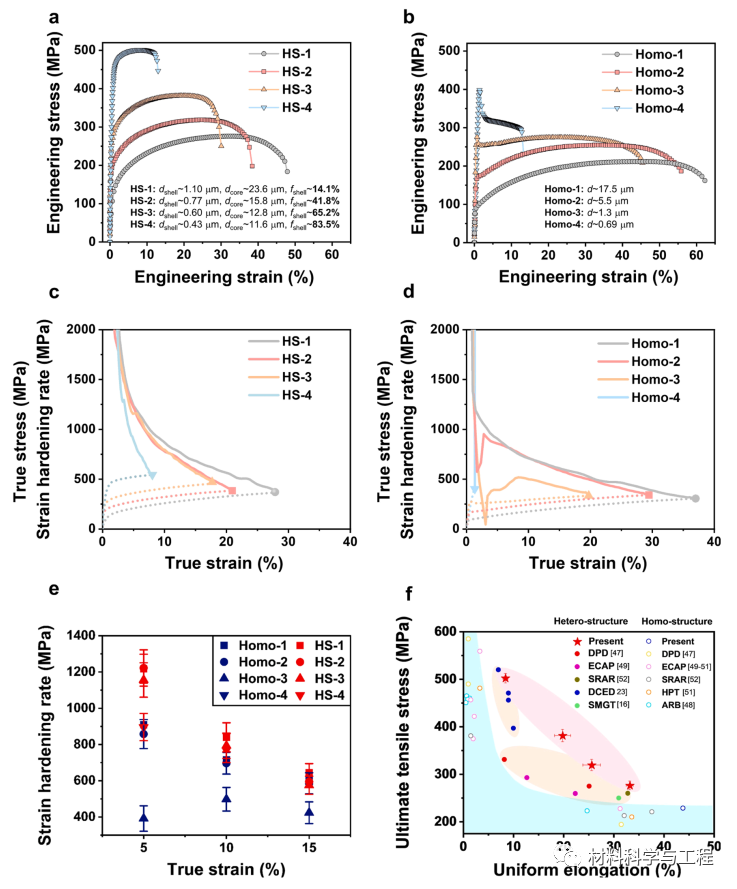

圖5.具有不同顯微組織的純銅的力學性能。(a, b) HS樣品和均勻結構(homostructured)樣品的工程應力-應變曲線。(c, d) HS試樣和同結構試樣的應變硬化率-真應變曲線。(e) HS(紅色符號)和同結構(藍色符號)樣品在選定真應變下的應變硬化率比較。(f)不同組織純Cu試樣的極限抗拉強度與均勻伸長率的Ashby圖。

圖6.(a)拉伸應變為3.8%時HS-2試樣的EBSD取向圖。(b) Micro-DIC技術分析的相應應變分布圖。(c)不同拉伸應變下核殼界面von Mises應變的演化。

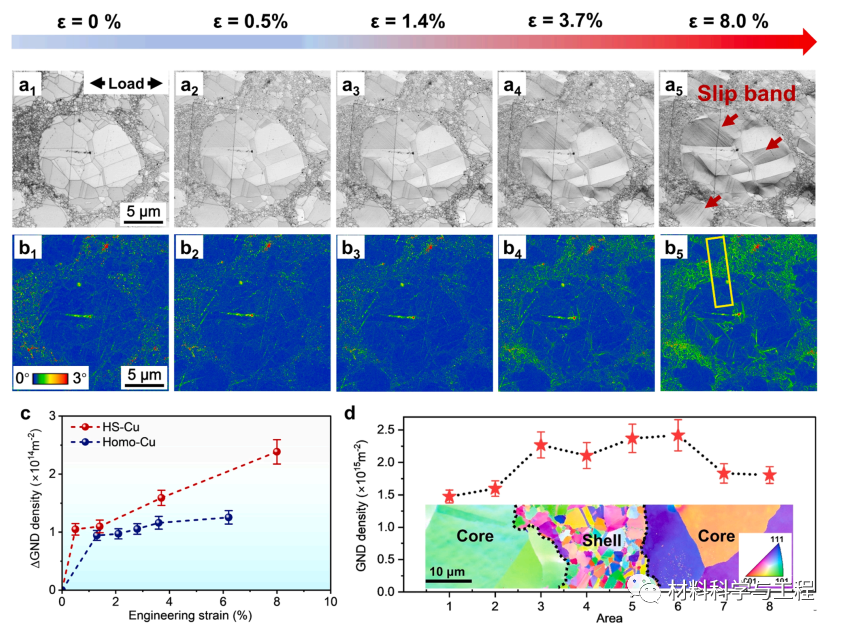

圖7.原位EBSD觀測揭示了HS-2試樣的變形機理。同一區域在不同拉伸應變下的IQ圖(a1-a5)和相應的KAM圖(b1-b5)(c) HS-Cu和Homo-Cu在塑性變形早期的GND密度增加。(d) 8%塑性應變時HS-2不同區域GND密度變化(圖7b5中黃色矩形標記)。(d)中插入的是(b5)中矩形區域的放大IPF圖像。

圖8.不同拉伸應變下HS-3試樣的典型透射電鏡圖像。(a)在拉伸應變為3%時,在核殼界面附近的CGs內觀察到位錯纏結。(b)拉伸應變為19%時,在UFGs中觀察到變形誘導的納米孿晶(NTs)。(c) (b)中黃色框框區域的TEM放大圖像。(c)中插入的是相應的SAED模式。

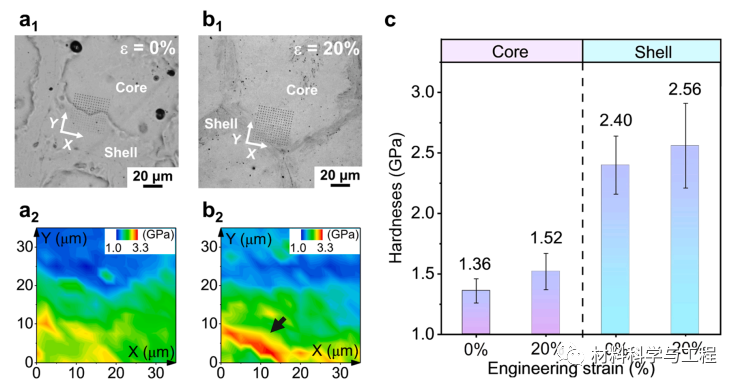

圖9.拉伸試驗前HS-3 (a1, a2)和拉伸試驗后HS-3 (b1, b2)的納米壓痕定位試驗。(c)拉伸試驗后芯、殼硬度變化直方圖。

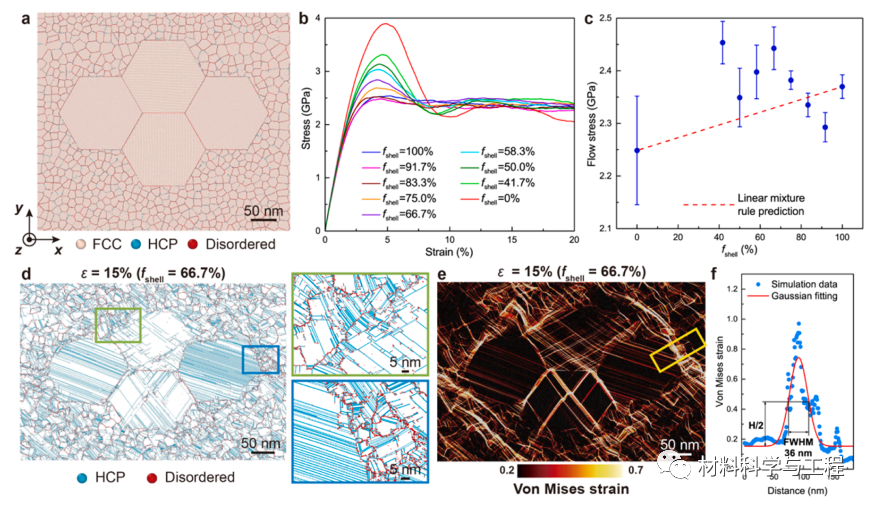

圖10.諧波結構銅的分子動力學模擬結果。(a) fshell = 66.7%時模擬諧波樣品的原子構型。(b)諧波試樣和均勻試樣的拉伸應力-應變曲線。(c)屈服應力與殼的關系。紅色虛線表示基于兩個均勻樣本(即fshell = 0%和fshell = 100%的樣本)的線性混合規則預測。(d) 0.15應變下fshell = 66.7%的變形諧波樣品的原子結構。(e) 0.15施加應變時,fshell = 66.7%的變形諧波試樣的Mises應變空間分布。(f)計算出(e)中黃色矩形區域的IAZ寬度。

圖11.(a) Homo-Cu和(b) HS-Cu試樣工程拉伸應力-應變曲線的CPFE模擬與實驗對比(c)拉伸應變為8%時,殼體積分數為41.8%的模擬HS-Cu縱斷面GND密度分布圖。高密度GNDs主要聚集在核殼界面附近,這與圖7d的實驗觀察結果一致。(d) CPFE模擬拉伸應變為8%時,fshell= 41.8%的HS-Cu中GND密度的全三維分布。

綜上所述,本研究開發了一種有效的方法,通過精確控制機械銑削和隨后燒結的加工,在純銅中實現三維核-殼非均質結構(HS)。結果表明,HS-Cu具有比常規均質結構材料和其他非均質結構材料更好的強度-延性協同效應,其主要原因是通過三維非均質結構設計獲得了高密度的異質界面。主要結論如下:(1)在純Cu塊體樣品中成功獲得了具有高度可調粒度分布的三維核殼納米結構。期望的強度和延展性的組合可以通過調整核殼分數和每個組成部分的晶粒尺寸精確定制。殼分數為83.5%的HS-Cu合金抗拉強度高達502 MPa,均勻伸長率為8.4%。

(2)綜合顯微組織表征(包括Micro-DIC、原位EBSD和TEM)表明,拉伸變形過程中核殼區之間形成梯度應變,核殼界面附近大量GNDs加速生成和積累。三維網絡結構的完整性對于實現優異的延展性至關重要。(3)多尺度模擬(包括原子模擬和晶體塑性有限元模擬)相互揭示了三維空間核殼界面附近GNDs的產生和積累對塑性變形過程中應變梯度的調節和高應變硬化率的維持起著關鍵作用,從而實現了高強度和大延性的優越結合。(4)本研究的加工技術可以擴展到其他材料體系(如多相合金和金屬基復合材料),促進了一種通用方法的發展,以定制先進結構材料的機械性能。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414