與傳統(tǒng)制造工藝相比,增材制造(AM)或3D打印因其提供的優(yōu)勢而受到學(xué)術(shù)界和航空航天,汽車和醫(yī)療保健等各個(gè)行業(yè)領(lǐng)域的極大關(guān)注。3 年美國 AM 市場規(guī)模約為 2021 億美元,預(yù)計(jì)從 18 年到 9 年將以 2022.2030% 的復(fù)合年增長率增長 。AM的自信研究和開發(fā)以及對原型應(yīng)用的需求不斷增加,預(yù)計(jì)將推動(dòng)市場增長。例如,它允許工程師重新思考整個(gè)設(shè)計(jì)過程,以生產(chǎn)具有高度設(shè)計(jì)自由度的高度復(fù)雜的零件。例如,使用有限元分析的結(jié)構(gòu)拓?fù)鋬?yōu)化可用于通過去除特定區(qū)域中的材料來減輕零件的重量,從而使組件比傳統(tǒng)樣品更有效地運(yùn)行并具有更好的機(jī)械性能。利用逐層處理范式,這種優(yōu)化程序允許制造具有高強(qiáng)度/剛度與重量比、更好的能量吸收和增強(qiáng)熱性能的晶格(蜂窩)結(jié)構(gòu)。在這方面,通過AM制造的每個(gè)零件都可以針對功能進(jìn)行獨(dú)特設(shè)計(jì),例如具有復(fù)雜內(nèi)部通道和冷卻通道的“隨形冷卻液”組件。由于增材制造可以在單個(gè)加工步驟中打印這些零件,而不需要鑄造、機(jī)加工和鉆孔等多種制造工藝,因此在增材制造加工中可以以較低的成本實(shí)現(xiàn)大規(guī)模定制。

增材制造還通過將裝配體的多個(gè)零件合并為單個(gè)組件的能力來促進(jìn)零件集成。這種集成提供了許多優(yōu)點(diǎn),例如減輕整體重量、制造時(shí)間、加工步驟、成本和復(fù)雜性。此外,它還可以優(yōu)化最終部件的機(jī)械性能和性能。例如,GE集成式燃油噴嘴將20個(gè)部件的組件組合成一個(gè)由鈷鉻材料組成的組件;重量減輕25%,耐用性是傳統(tǒng)組件的5倍。此外,AM降低了購買飛行比率,即輸入材料重量與最終零件重量的比率。通過傳統(tǒng)制造工藝制造的航空航天發(fā)動(dòng)機(jī)和結(jié)構(gòu)部件的購買飛行比可分別高達(dá)1:20和1:1。AM可以生產(chǎn)這些組件,購買飛行比率低至1:6 。與傳統(tǒng)工藝相比,增材制造工藝減少所需材料可將成本降低多達(dá)50%至7%。此外,零件可以按需4D打印,從而減少關(guān)鍵或更換組件的庫存要求和交貨時(shí)間。所有這些因素都大大簡化了傳統(tǒng)制造過程并減輕了對環(huán)境的影響。由于這些優(yōu)點(diǎn),增材制造技術(shù)作為一種新興的制造工藝,徹底改變了傳統(tǒng)的設(shè)計(jì)實(shí)踐,并實(shí)現(xiàn)了工程界的創(chuàng)新。然而,增材制造加工存在重復(fù)性、尺寸公差、分層、粉末回收、缺陷、微觀結(jié)構(gòu)異質(zhì)性、元素微偏析、各向異性力學(xué)性能和后處理困難等挑戰(zhàn),所有這些都在結(jié)構(gòu)材料和各種應(yīng)用中不斷研究和標(biāo)準(zhǔn)化。

制造一直是高性能和高溫鎳基高溫合金的主要挑戰(zhàn),因?yàn)樾枰嘿F的減材技術(shù)才能獲得鑄造高溫合金的結(jié)構(gòu)良好的機(jī)械性能。例如,具有復(fù)雜內(nèi)部冷卻通道的噴氣發(fā)動(dòng)機(jī)渦輪葉片可以使用傳統(tǒng)的精密熔模鑄造使用蠟?zāi)P突蚧诙趸璧膹?fù)制方法進(jìn)行生產(chǎn)。此外,還需要陶瓷模具將大量熔融金屬真空澆注到所需零件中,在此期間沉淀γ沉淀(Ni3Al)由于漫長而緩慢的凝固過程而變得不可避免。為了減少澆注的元素微偏析,需要在熔點(diǎn)略低于∼1300°C的熔點(diǎn)下仔細(xì)進(jìn)行數(shù)小時(shí)的熱處理。對于部件的最終復(fù)雜形狀(例如復(fù)雜的渦輪葉片幾何形狀),還需要額外的后處理,例如加工。鎳基高溫合金(如合金718(鉻鎳鐵合金718或IN718))的加工非常困難,因?yàn)樗鼈冊趥鹘y(tǒng)的熱機(jī)械鍛造過程中具有高硬度和加工硬化傾向,這反過來又需要高切削力,導(dǎo)致更高的加工硬化效果。此外,例如,渦輪機(jī)零件制造的傳統(tǒng)熱機(jī)械加工包括熔模鑄造、機(jī)加工工藝等多種后處理,這反過來可能導(dǎo)致嚴(yán)重的化學(xué)微偏析和最終加工過程中的大量浪費(fèi)/報(bào)廢。結(jié)果,只有大約10%的鎳基高溫合金最終成為成品。

近年來,在AM上發(fā)表了幾篇金屬合金和化合物綜述論文。Debroy等人概述了增材制造工藝,并闡述了各種技術(shù),工藝結(jié)構(gòu)-性能相關(guān)性及其在各種材料上的優(yōu)缺點(diǎn)。Sanaei 等人 討論了影響增材制造零件疲勞性能的微觀結(jié)構(gòu)因素,重點(diǎn)關(guān)注產(chǎn)生的缺陷。最近,Mostafaei等人發(fā)表了一篇關(guān)于不同金屬合金體系(如鋁、鎳、鐵和鈦基合金)在粉末床熔融增材制造過程中常見缺陷和異常的綜合綜述。雖然在文獻(xiàn)背景中還有其他一些關(guān)于通過特定增材制造技術(shù)制備的特定鎳基高溫合金的綜述摘要,本文試圖對鎳基高溫合金的聚變基AM提供更全面和確鑿的綜述摘要,重點(diǎn)是加工細(xì)節(jié), 微觀結(jié)構(gòu)、缺陷和機(jī)械性能,以及“工藝-結(jié)構(gòu)-缺陷-性能”的關(guān)系。這部分是因?yàn)槲墨I(xiàn)中關(guān)于其他增材制造技術(shù)(例如非基于光束的技術(shù),例如粘合劑噴射)的數(shù)據(jù)有限,盡管它們的增長速度很快。此外,還將重點(diǎn)介紹聚變基AM鎳基高溫合金的模擬和預(yù)測,并與實(shí)驗(yàn)數(shù)據(jù)進(jìn)行比較。最后,對未來的研究提出了挑戰(zhàn)和展望。

亞利桑那大學(xué)材料科學(xué)與工程系單位Albert C. To、伊利諾伊理工大學(xué)Amir Mostafaei等人的研究團(tuán)隊(duì)對此進(jìn)行了研究,相關(guān)研究成果以題為Additive Manufacturing of Nickel-based superalloys: a state-of-the-art review on process-structure-defect-property relationship發(fā)表在Progress in Materials Science上。

鏈接:https://www.sciencedirect.com/science/article/pii/S0079642523000403

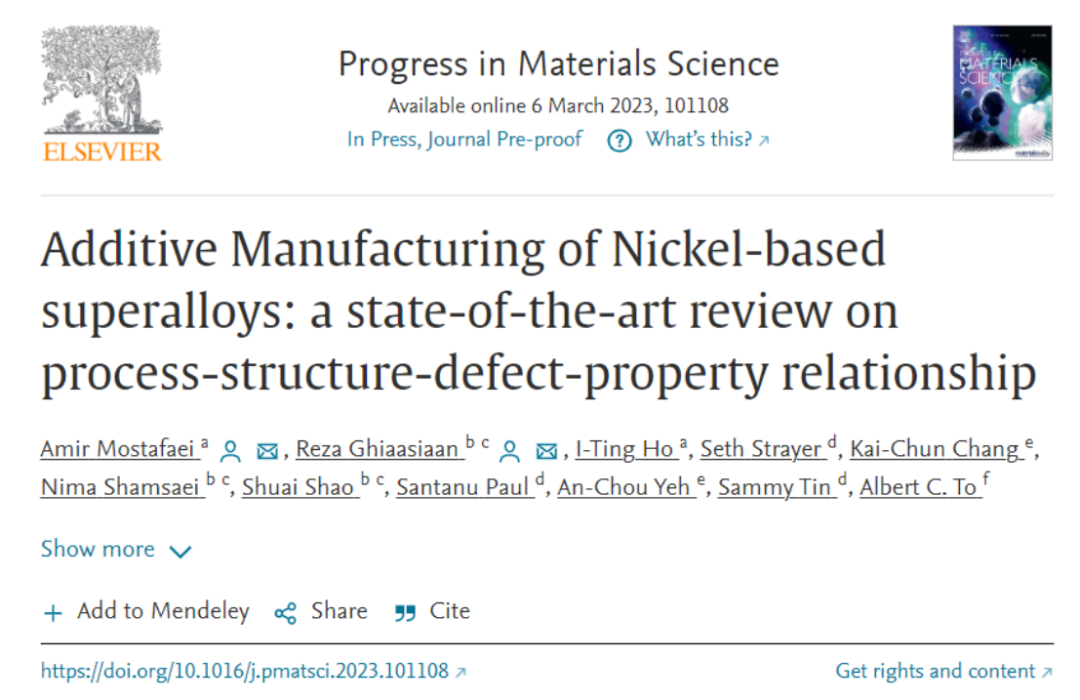

圖1

圖1.(a) 三種高溫合金類別的典型應(yīng)力斷裂行為,即鐵鎳基、鎳基和鈷基)。(b) 高溫合金中存在典型的合金元素。(c)具有有序晶體結(jié)構(gòu)的幾何封閉堆積(gcp)相的晶體結(jié)構(gòu),即高溫合金微觀結(jié)構(gòu)中發(fā)現(xiàn)的γ',γ“,δ相和η相。請注意,開空心圓表示Ni原子,黑色實(shí)心圓圈表示化合物中的M原子(即Al,Ti和Nb);此外,陰影平面顯示了晶體結(jié)構(gòu)中最接近的堆積平面。

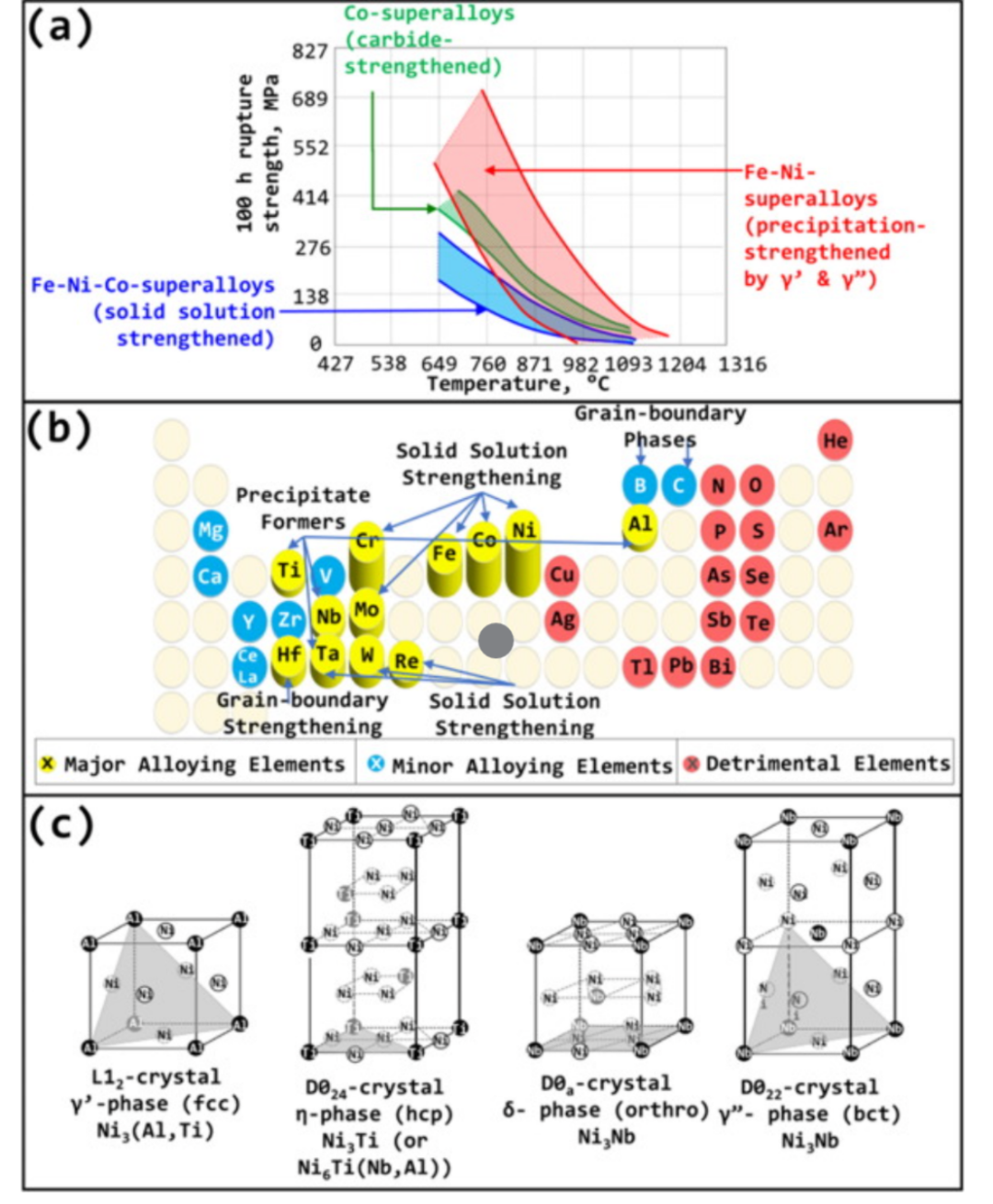

通常,根據(jù)原料類型和逐層沉積技術(shù)開發(fā)了不同的增材制造工藝。在基于金屬熔融的增材制造工藝中,原料是粉末或金屬絲的形式,結(jié)合系統(tǒng)基于激光或電子束等熱源,其中金屬融合然后快速凝固(速率為104-106K/s)。圖2顯示了最常見的基于融合的AM過程的示意圖。在本節(jié)和后續(xù)段落中,將進(jìn)一步解釋這些基于融合的AM技術(shù)中的每一種。目前,基于熔融的增材制造技術(shù)在其他金屬增材制造生產(chǎn)方法中提供了最佳的再現(xiàn)性和尺寸精度,因此在醫(yī)學(xué)(鈦、不銹鋼和鈷鉻合金)、航空航天和國防(鎳基高溫合金)和能源(不銹鋼和高溫合金)等學(xué)術(shù)界和工業(yè)界得到了很好的研究。

圖2

圖 2.基于熔融的通用增材制造工藝示意圖:(a)激光粉末床熔融(L-PBF)。(b)電子束粉末床聚變(E-PBF)。(c) 激光束直接能量沉積 (DED) 和激光熔化、粉末流和保護(hù)氣體應(yīng)用的橫截面圖。(d) 線弧增材制造。

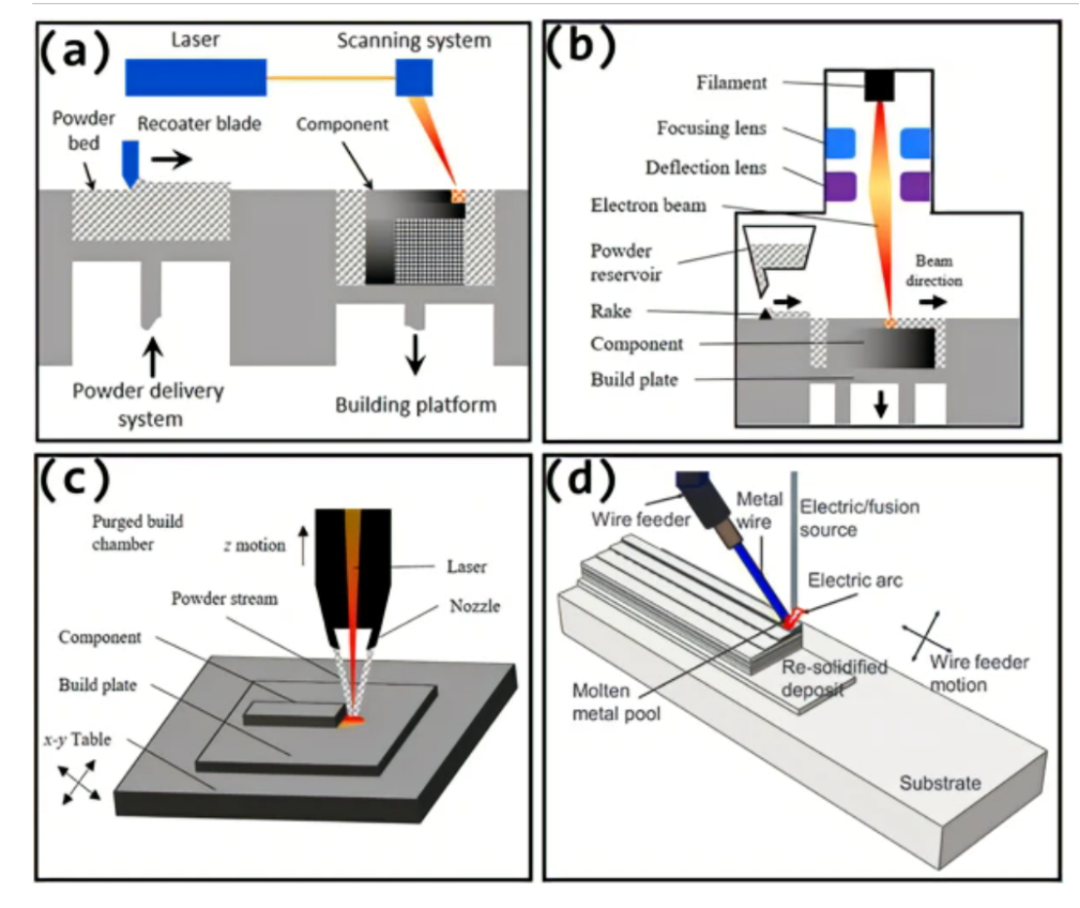

與焊接一樣,基于熔化的AM加工零件經(jīng)歷非平衡凝固過程,具有復(fù)雜的熔體流動(dòng)和極端的熱歷史,并且多次掃描會(huì)影響后續(xù)層或軌道之間的粘合并促進(jìn)零件內(nèi)的相變。因此,鎳基高溫合金通過熔融基增材制造工藝的加工性能可以使用鎳基高溫合金的可焊性來估計(jì)。通常,可焊接和不可焊接鎳基高溫合金之間的邊界取決于合金中的Al和Ti含量,如圖3所示。據(jù)信,由這些成分形成的γ′沉淀物是高溫下開裂形成的原因。

圖3

圖3.各種高溫合金的相對可焊性由Al/Ti與Cr/Co的成分決定。

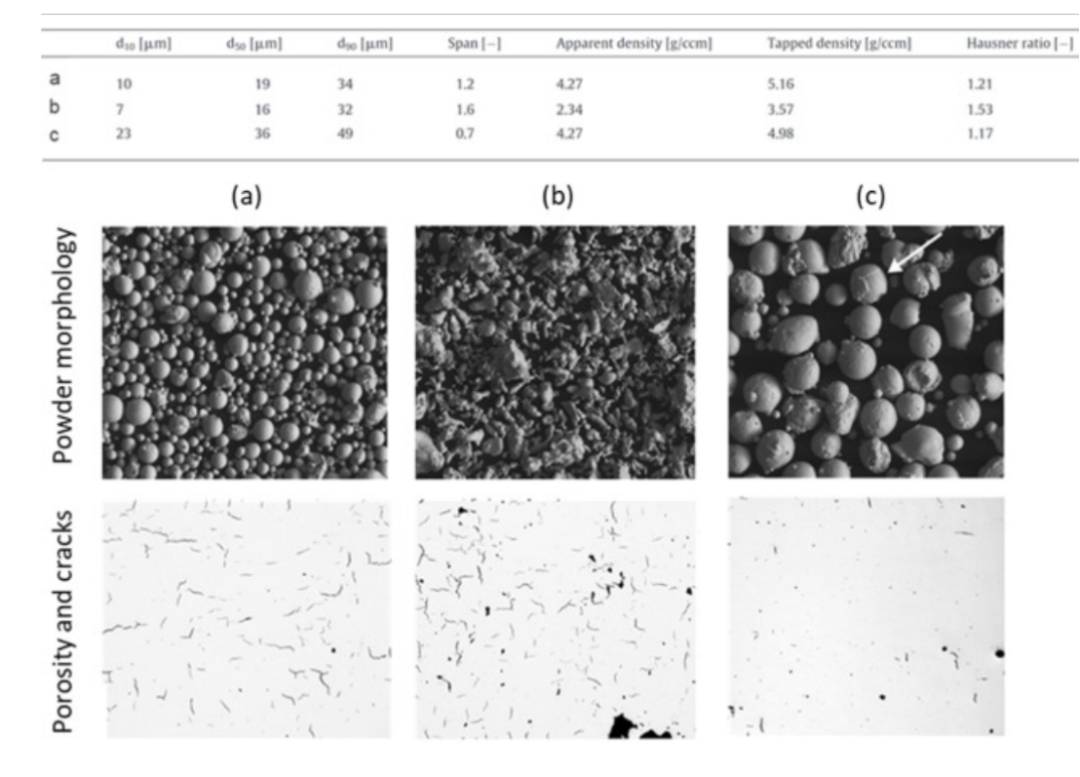

顆粒形狀- 與流動(dòng)性和堆積密度相關(guān)的另一個(gè)粉末特征是顆粒形狀。表面光滑的球形粉末可以防止顆粒之間的摩擦,提高粉末原料的流動(dòng)性和堆積密度。如圖4所示,球形顆粒的良好組合以及沒有小于10μm的衛(wèi)星顆粒的粒度分布可以導(dǎo)致孔隙率低于0.5%。結(jié)果還驗(yàn)證了水霧化法制備的粉末由于其不規(guī)則的形貌而具有最大的孔隙率。人們認(rèn)為氣體霧化粉末似乎比水霧化粉末表現(xiàn)更好,但氣體霧化粉末仍然存在局限性,例如衛(wèi)星顆粒。雖然DED工藝不需要重新涂覆粉末,但粉末的流動(dòng)性似乎會(huì)影響最終AM組分的體積密度。盡管沒有明確解釋,但據(jù)信PREP粉末中更好的循環(huán)性和流動(dòng)性可以提高填充效率,從而減少孔隙率。

圖4

圖4.(上)粉末特性,例如尺寸分布,表觀密度和振實(shí)密度以及Haunser比率,粉末的(中)掃描電子顯微照片,以及L-PBF加工鎳基合金橫截面處的(底部)光學(xué)圖像,指示孔隙率和開裂缺陷。

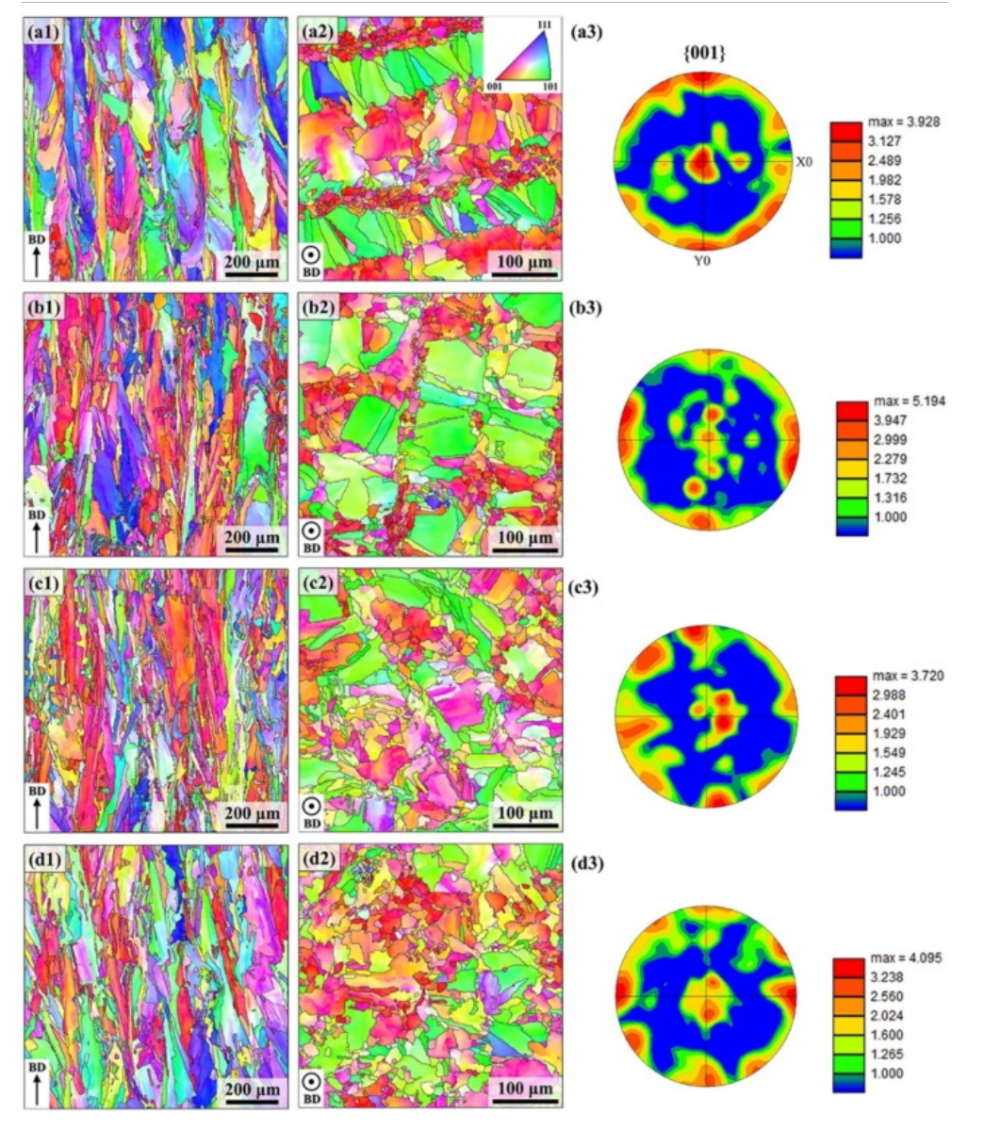

使用不同的掃描策略會(huì)深刻影響增材制造加工鎳基高溫合金在缺陷形成、微觀結(jié)構(gòu)和殘余應(yīng)變方面的性能。由于不同的掃描策略會(huì)導(dǎo)致熱分布的變化,因此晶粒結(jié)構(gòu)會(huì)同時(shí)變化,這取決于熱梯度的方向和大小。隨著圖案旋轉(zhuǎn)的島狀掃描導(dǎo)致更均勻的晶粒結(jié)構(gòu)和更少的紋理,表明均勻的掃描策略可能會(huì)降低驅(qū)動(dòng)晶粒外延生長的熱梯度的方向性(見圖5)。還觀察到掃描策略的均勻性有助于中斷DED加工的鎳基高溫合金的外延生長。同樣,重復(fù)次數(shù)較少的掃描策略可減少殘余應(yīng)變,從而減少構(gòu)建的偏轉(zhuǎn)。累積效應(yīng)改變了PBF過程中開裂的敏感性。研究證實(shí),重復(fù)掃描和非均勻掃描策略會(huì)顯著增加裂紋密度,特別是在不可焊接的高溫合金中。這些研究清楚地揭示了為通過熔融增材制造技術(shù)加工的鎳基高溫合金尋求掃描策略和加工參數(shù)的優(yōu)化組合的重要性。

圖5

圖5.電子背散射衍射(EBSD)和反極圖(IPF) Z圖分別顯示了不同掃描策略(a)不旋轉(zhuǎn)掃描線掃描、(b)旋轉(zhuǎn)掃描線掃描、(c)旋轉(zhuǎn)掃描線掃描和(d)旋轉(zhuǎn)掃描島掃描)處理哈氏X的L-PBF的晶粒形貌。注意,第1行對應(yīng)于相對于構(gòu)建方向的顆粒結(jié)構(gòu);第2行對應(yīng)橫向上的晶粒結(jié)構(gòu);第3行給出了每個(gè)條件的極點(diǎn)圖。

圖6

圖6.示意圖分別顯示了在Ar和He氣氛下單珠形貌的剝蝕和球化現(xiàn)象的比較。

圖7

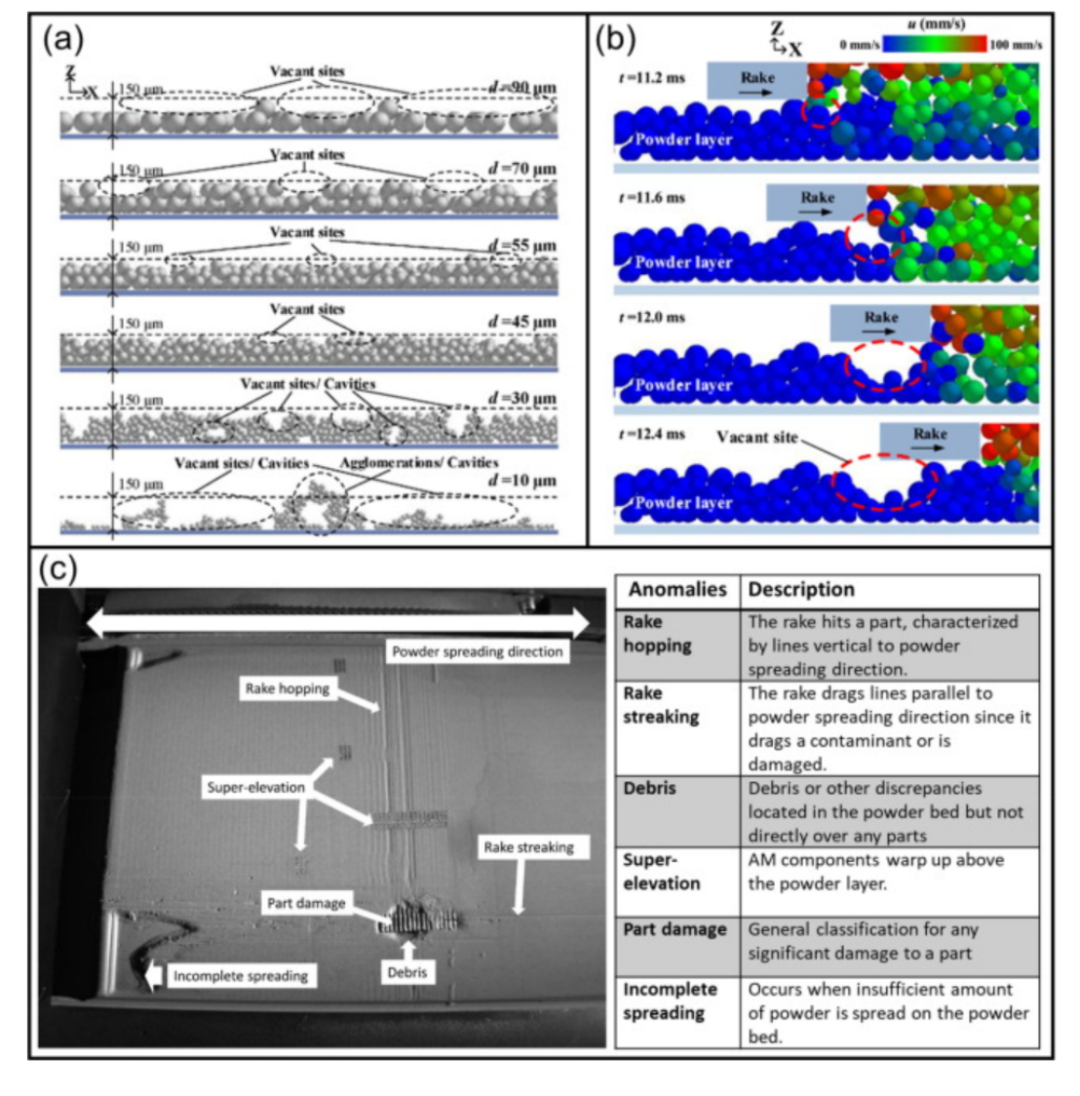

圖7.粉末床熔合AM過程中粉末擴(kuò)散動(dòng)態(tài)。(a)粒徑與層厚在粉床質(zhì)量和均勻撒粉方面的關(guān)系。(b)動(dòng)態(tài)“壁效應(yīng)”:耙料推進(jìn)粉樁時(shí),粉末之間的強(qiáng)接觸力將部分顆粒從粉層中拖出。(c)粉層異常圖。

圖8

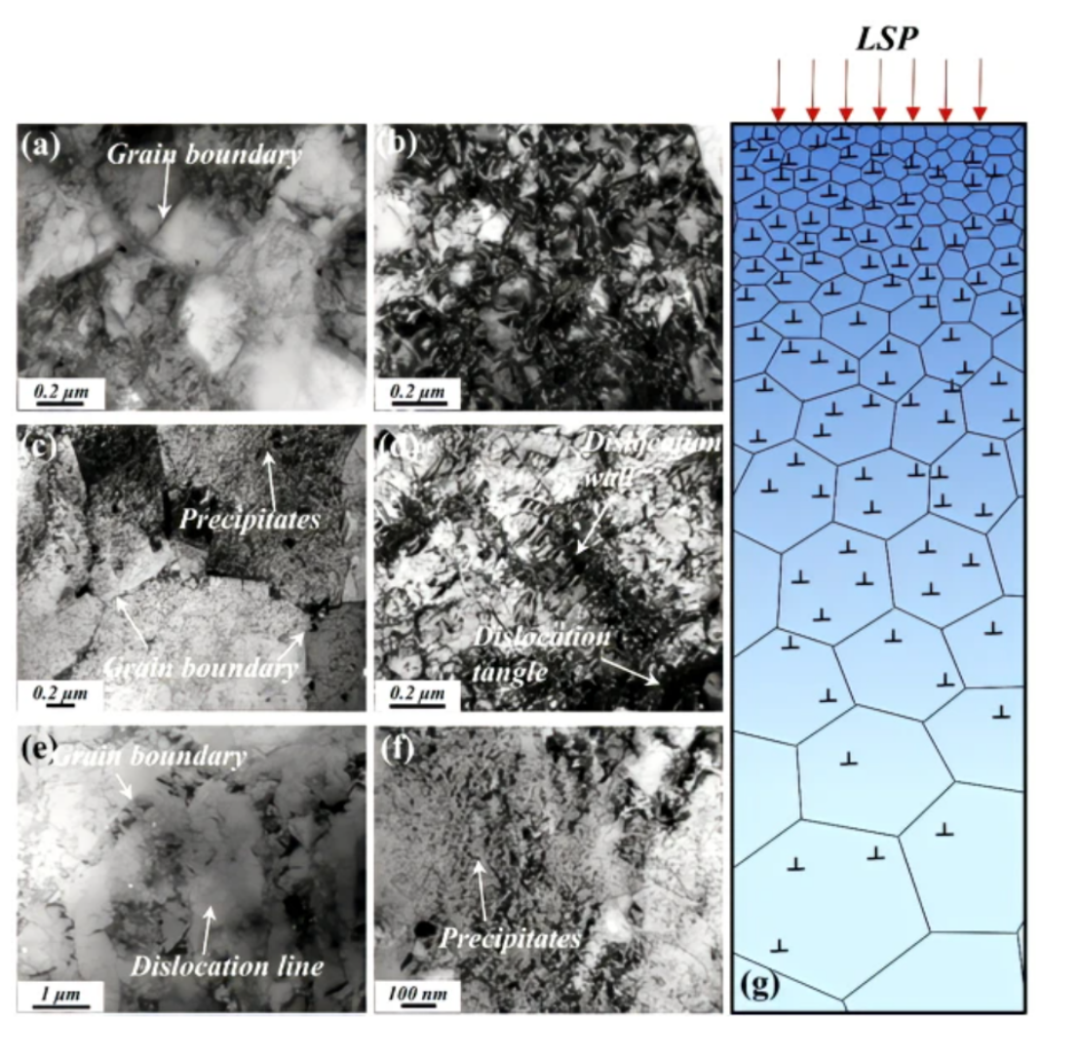

圖8.激光噴丸處理IN625的透射電鏡(a,b)頂部表面,(c,d) 100 μm深度,(e,f) 1000 μm深度。(g)顯示微觀結(jié)構(gòu)概述的示意圖。

圖9

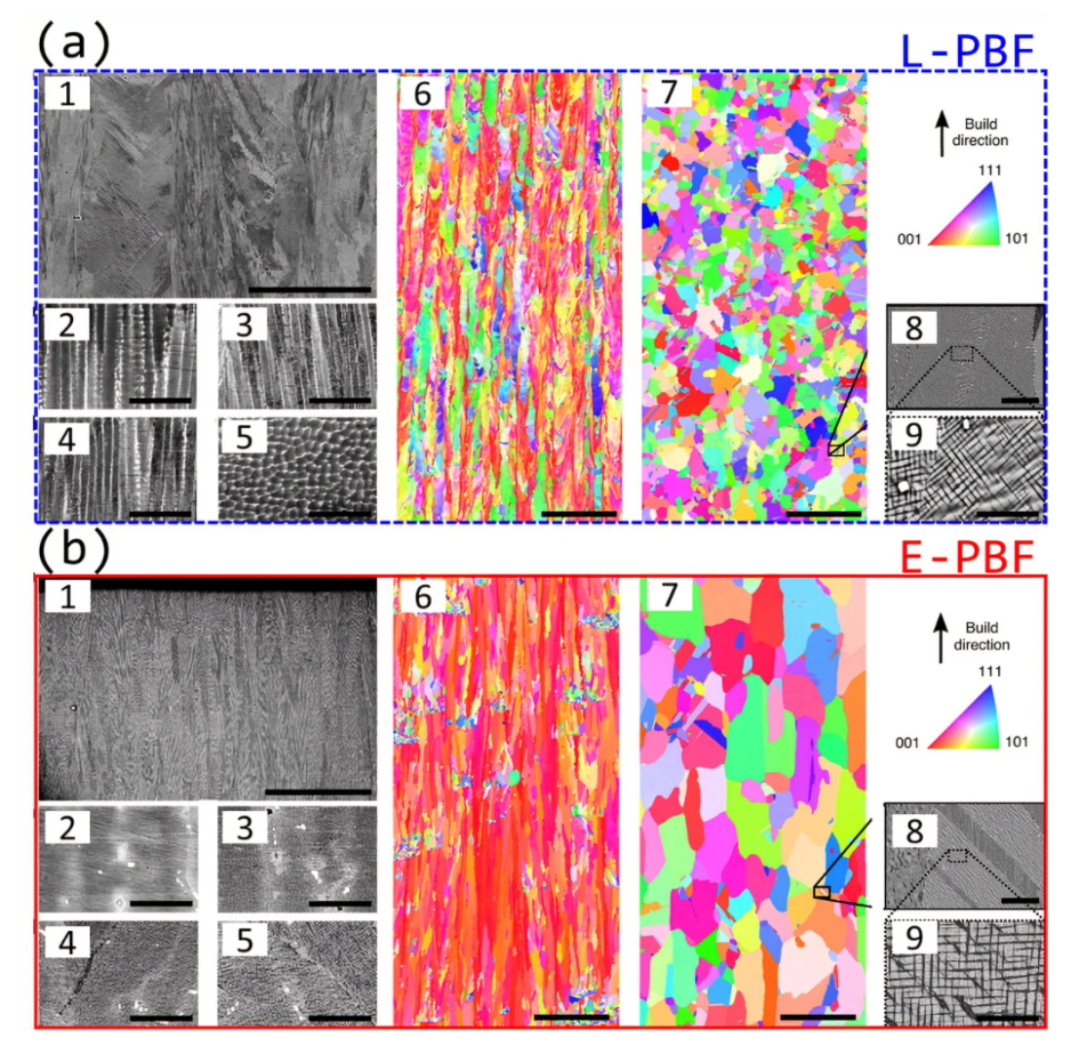

圖9.(a)中L-PBF和(b)中E-PBF處理的SB-CoNi-10高溫合金:(1)顯示建成后微觀結(jié)構(gòu)的拼接BSE圖像。在最終構(gòu)建層附近,1mm以下,2mm以下和4mm以下的特定微結(jié)構(gòu)分別顯示在(2),(3),(4)和(5)中。(6)和(7)分別顯示了新建和熱處理樣品的垂直截面IPF Z圖。(8)和(9)進(jìn)一步強(qiáng)調(diào)了高倍觀察顯示熱處理樣品的γ-γ′結(jié)構(gòu)。注意(1)的比例尺為50 μm;(2 ~ 5)的比例尺為5 μm;(6)和(7)的比例尺為500 μm;(8)比例尺為25 μm;(9)的比例尺為5 μm。

圖10

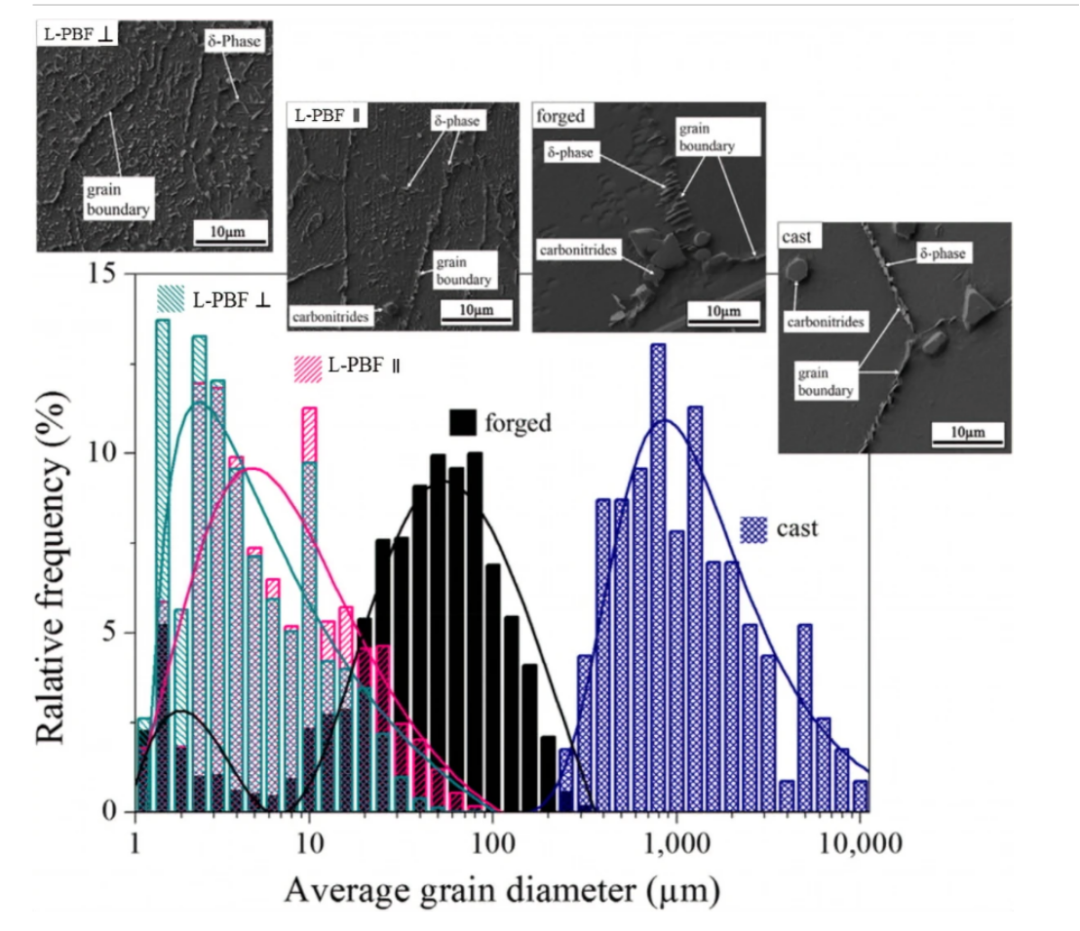

圖10.IN718加工后L-PBF的組織和晶粒分布。還包括鍛造和鑄造的顯微組織及相應(yīng)的SEM圖片。

圖11

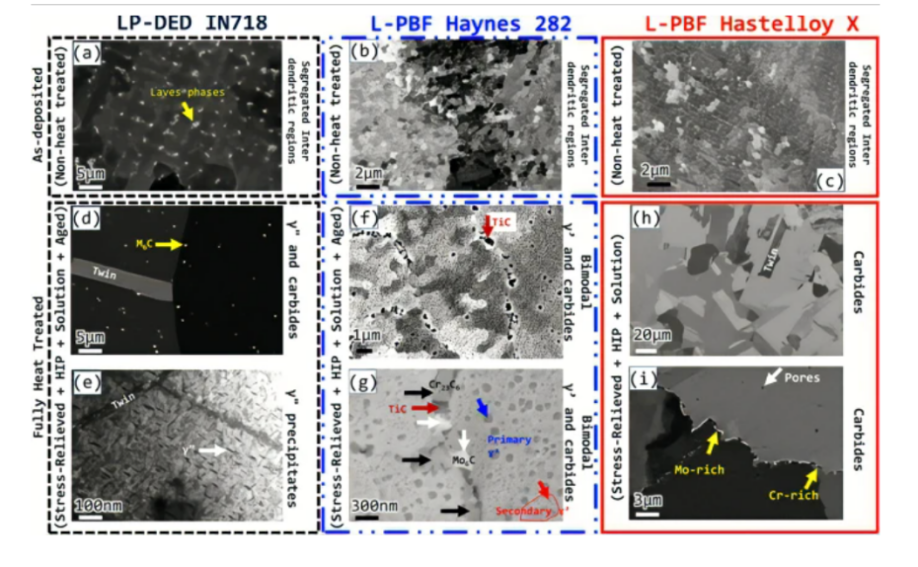

圖11.IN 718 LP-DED、Haynes 282 L-PBF和Hastelloy X L-PBF樣品在不同熱處理?xiàng)l件下的典型SEM顯微圖:(a)-(c)沉積態(tài)(NHT), (d)-(e)完全熱處理IN 718 LP-DED(即1065℃/1.5小時(shí)應(yīng)力恢復(fù)(SR) + 1162℃/3.5小時(shí)均質(zhì)+ 1065℃/1小時(shí)溶解+ 760℃/10h完全時(shí)效+650℃/10h) ;(f)-(g)完全熱處理的Haynes 282 L-PBF(即,1065℃/1.5小時(shí)的應(yīng)力恢復(fù)(SR) + 1165℃/3.5小時(shí)/100 MPa的HIPed + 1135℃/1hr的溶解+ 1010℃/2h的完全時(shí)效+788℃/8h) [187];(h)-(i)完全熱處理的哈氏合金X L-PBF(即,1065°C/1.5小時(shí)的應(yīng)力恢復(fù)(SR) + 1165°C/3.5小時(shí)/100 MPa的HIPed +在1177°C/3小時(shí)的溶解。

總之,用于AM工藝的粉末原料的特性對鎳基高溫合金的加工性能起著至關(guān)重要的作用。顆粒形態(tài)和尺寸分布決定了粉末的流動(dòng)性和堆積密度。具有良好流動(dòng)性和堆積密度的粉末使熔體能夠有效地流入孔隙中,從而在DED和PBF加工的鎳基超合金零件中實(shí)現(xiàn)更高的堆積密度。雖然增加表面粗糙度可以增強(qiáng)熱量的吸收率,但建議使用不含超細(xì)顆粒的球形粉末可以獲得更好的流動(dòng)性和產(chǎn)生的堆積密度。被捕獲的氣體(特別是氧氣)和污染物也可能通過形成不利的相來降低堆積密度,這些相有利于裂紋擴(kuò)展并在固化部件內(nèi)留下氣孔。這些發(fā)現(xiàn)也類似于使用回收粉末時(shí)建筑部件的性能下降。分布在熔化粉末外圍的受熱影響的粉末可能會(huì)產(chǎn)生負(fù)面影響,例如氧化、元素?fù)p失、形態(tài)重塑以及尺寸分布變化導(dǎo)致流動(dòng)性下降。制造和篩分粉末的技術(shù)選擇與鎳基高溫合金的材料特性高度相關(guān)。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414