在長時間的服役過程中,奧氏體-鐵素體雙相不銹鋼Fe20Cr9Ni通常在280至320℃的服役溫度范圍內發生調幅分解,從而導致抗點蝕性能的降低。本文發現導致調幅分解后雙相不銹鋼Fe20Cr9Ni的抗點蝕性下降中約76.8%歸因于G相,而富鐵的α相則占約23.2%。在本次研究中,采用合適的熱時效處理以獲得更大尺寸的G相以便于研究該相在腐蝕過程中的作用。通過將經過475℃熱時效處理3000h的TEM樣品浸泡到NaCl溶液中,點蝕可以優先在鐵素體中獲得。通過TEM-EDS,3DAPT和GPA技術分析了G相周圍的成分變化和應變場分布。進一步發現,盡管在α相和α′相之間Cr元素的濃度差高達60at.%,但是點蝕在G相和鐵素體基體之間的界面處發生,而不是在富Fe的α相中,這表明鉻貧理論不能解釋上述現象。G相和鐵素體基體之間的界面處的應變能被發現是最大的。界面處的原子比晶體內的原子具有更高的能量,因此很容易與溶液中的Cl-離子反應最終形成蝕坑。

在不銹鋼中,具有奧氏體和鐵素體相的雙相不銹鋼(DSSs)由于其優異的機械性能、耐腐蝕性、耐應力腐蝕開裂性和焊接性而被廣泛用于石油和天然氣,化工,食品,電力,運輸和造紙工業。盡管鈍化膜可以提供良好的抗腐蝕能力,但特別是在存在侵蝕性陰離子物質的情況下,它很容易受到局部腐蝕。在局部腐蝕行為中,點蝕是最有害的,因為它被高度隱藏。而且,蝕坑將充當裂紋源,加速鋼的損壞。

在DSSs中,鐵素體相所占體積分數為12?20%的Fe20Cr9Ni雙相不銹鋼被廣泛用于生產壓水堆的一次冷卻劑管道。但是,這種鋼通常在會在280-320℃的長期服役期間由于鐵素體相發生調幅分解發生熱時效脆化,從而導致斷裂韌性顯著降低。許多學者系統地研究了時效對雙相不銹鋼力學性能的影響。然而,很少有學者研究時效對其耐點蝕性能的影響。

點蝕是材料科學中的經典科學問題,一直引起材料研究人員的關注。通常認為,在水環境中不銹鋼的較低腐蝕速率是由于在鋼表面上存在薄鈍化膜而引起的。但是,這種鈍化膜很容易在未知時間內從隨機位置處發生局部擊穿,這可能會加速鋼下表面的溶解

大量研究發現,不銹鋼中的MnS和磷化物等夾雜是點蝕坑的優先形成位置,從而使不銹鋼的抗點蝕性降低。例如,Ryan等人分析了316不銹鋼的成分并且發現與MnS相鄰的基體中有一個Cr貧化區,這證實了點蝕是由MnS引起的。Zhou等發現由于MnS的形成,位錯周圍存在應變場并且在NaCl溶液中測試時位錯露頭的位置優先溶解,形成點蝕。

不銹鋼中的第二相是影響耐點蝕性的重要因素。在晶界析出的富Cr碳化物將導致在其周圍存在貧Cr區域,從而導致鈍化膜不完全和點蝕。在不同的熱處理工藝下,鐵素體中會發生σ和χ相的析出。這些析出相通常是富鉻金屬間化合物,尺寸范圍從幾百納米到幾微米,并導致析出相周圍的貧鉻區域形成γ2。許多學者也研究了σ相和χ相對不銹鋼的點蝕性能的影響。在與σ相和χ相相鄰的γ2相上發現了點蝕坑。在早期的研究中,點蝕性能的下降通常歸因于富鉻α‘相周圍的貧鉻區域。許多學者發現,一方面,調幅分解析出物(α和α’相)溶解在鐵素體中,而在550℃退火1h時G相沒有分解。另一方面,在550℃下保持1h沒有M23C6和σ相析出。

基于此,北科大鋼鐵共性技術協同創新中心楊斌等人選擇適當的時效溫度和時間以獲得較大尺寸的G相,這對于評估G相對Fe20Cr9NiDSS點蝕的影響是有益的。通過TEM-EDS,3DAP和GPA技術分析了G相附近的成分變化和應變場分布。揭示看熱時效后雙相不銹鋼Fe20Cr9Ni的點蝕性能下降的機理。相關研究結果以題“Evaluation of pitting corrosion in duplex stainless steel Fe20Cr9Ni for nuclear power application”發表在金屬頂刊Acta materialia上。

論文鏈接:https://doi.org/10.1016/j.actamat.2020.07.046

本文發現, 時效嚴重降低了Fe20Cr9NiDSS的抗點蝕性能。熱時效試樣在3000 h的點蝕電位比原樣降低了70%。退火處理只能恢復部分耐點蝕性能。G相用于降低時效試樣抗點蝕性能的貢獻約為76.8%,而富鐵α相的貢獻約為23.2%。

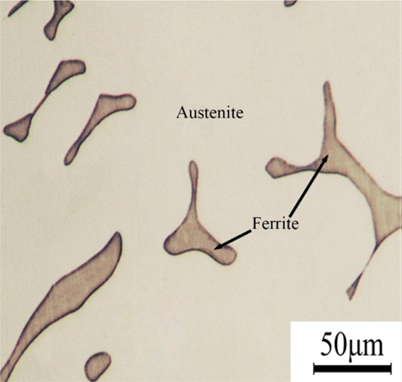

圖1.Fe20Cr9Ni DSS的照片

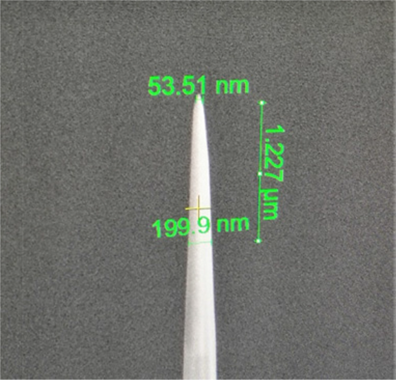

圖2.用于3DAPT分析的針狀Fe20Cr9Ni樣品

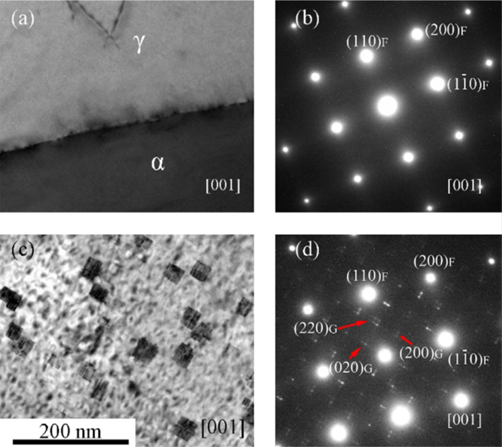

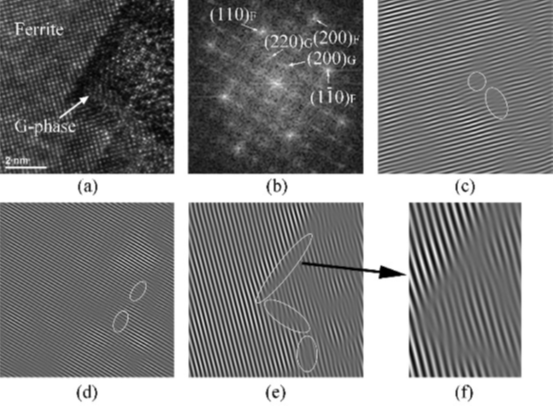

圖3.TEM顯微照片和相應的ED模式(a,b)為原始樣品,(c,d)為時效的樣品

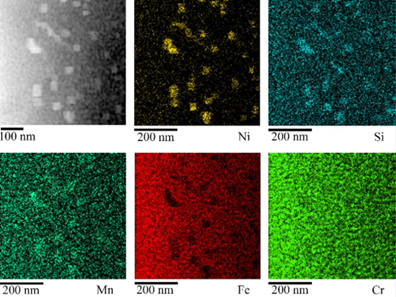

圖4.時效試樣的鐵素體相中的元素分布

圖5.在3.5 wt. %NaCl溶液中不同條件下處理的Fe20Cr9NiDSS樣品的電極化曲線。

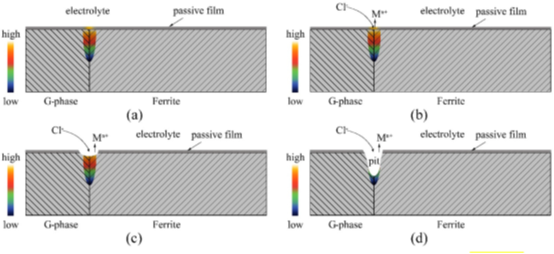

當將TEM時效試樣浸泡到1mol/L NaCl溶液中時,發現G相和鐵素體基體之間的界面是點蝕溶解的優先位置。

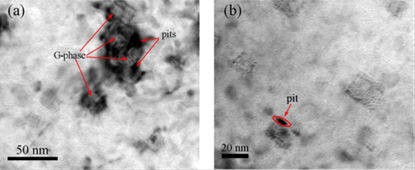

圖6.浸入1 mol/L NaCl溶液前的老化試樣中的鐵素體相的TEM圖像

圖7.浸入1 mol/L NaCl溶液中1h的老化試樣中鐵素體相的TEM形貌

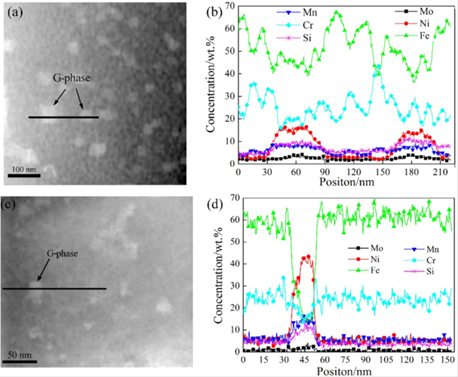

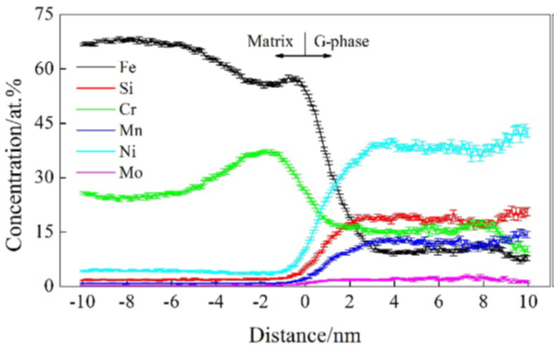

圖8.G相和基體(a,b)時效試樣的成分分析;(c,d)退火試樣

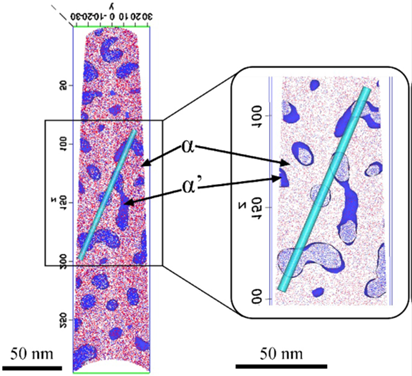

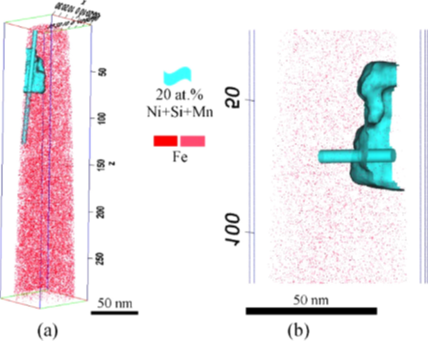

圖9.3DAPT數據的重構

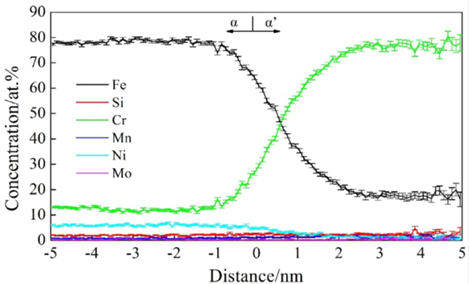

圖10.時效試樣的鐵素體相中的α‘相粒子

圖11.鄰近直方圖顯示了所標記析出相的成分變化

圖13.α和α’相中的Fe,Si,Cr,Mn,Ni和Mo元素分布

圖14.用等濃度面突出顯示析出相,該表面包含含有超過20at. %的Ni,Mn和Si組合的區域

圖15.鄰近直方圖,顯示了整個G相的成分變化

用TEM-EDS和3DAPT對3000h的時效試樣中的鐵素體相成分分析,表明富鐵α和富鉻α‘相之間的Cr元素濃度差在60℃時高達60 at%,點蝕坑沒有在α相中形成。對G相和鐵素體基體之間界面的成分分析表明,界面處沒有貧Cr區。因此,Cr元素的組分波動不是在界面處引發點蝕的主要原因。

圖16.G相和基體垂直方向的成分分析(b)水平方向

圖17.G相和基體的成分分布(a)垂直方向;(b)水平方向

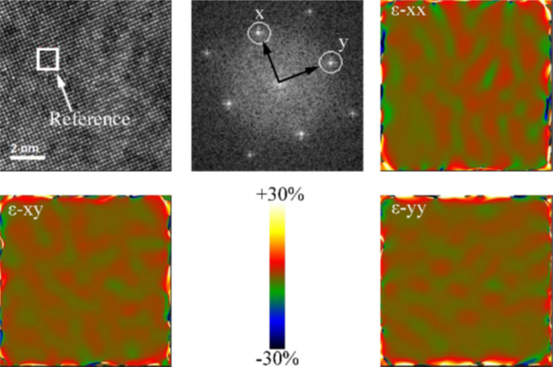

隨著G相和鐵素體基體之間的相干關系被破壞,失配的程度增加,界面處的應變能大于晶體內。界面處的原子具有較高的能量,因此容易與溶液中的Cl-離子反應形成點蝕坑。

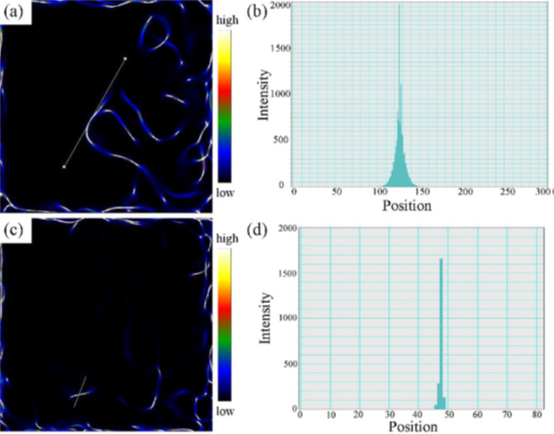

圖18.通過GPA計算得到的樣品中G相周圍的應變分布

圖19.通過GPA計算出的試樣中G相周圍的應變分布(a)時效試樣,(b)退火試樣

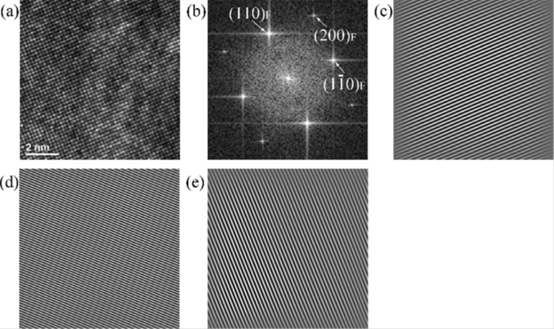

圖20.樣品中鐵素體相的晶格圖像(a)HRTEM圖像;(b)(a)的FFT模式;通過濾波獲得的(c-e)(110)F,(200)F和(110)F晶格條紋

圖21.老化試樣中鐵素體相的晶格圖像(a)HRTEM圖像;(b)(a)的FFT模式;通過濾波獲得的(c-e)(110)F,(200)F和(11 0)F晶格條紋

圖22.G相(a,b)20at.%Cr等濃度面中Cr和Fe的分布(c,d)9at. %Fe等濃度面

圖23.G相和鐵素體基體(a,b)時效試樣,(c,d)退火試樣之間界面處的應變能分布

圖24.G相和鐵氧體基體之間界面處的蝕坑形成示意圖

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:8148

腐蝕與“海上絲綢之路”

點擊數:6486