采用更高強度、更高延展性的鋼材是改善運輸裝備輕量化和安全性的重要方式,因為鋼材每年產量可達18億噸。為了獲得高強度鋼,特別是抗拉強度超過2.0 GPa的鋼,經常需要較高的含碳量或加入昂貴的合金元素(鈷、鎳、鉻等)。金屬晶體中不連續的晶界(GBs)和相界(PBs)對調節多晶材料的機械性能非常有效。晶界工程(GBE)已被廣泛用于制造高級工程材料,但是熱力加載條件下晶界的熱穩定性將導致晶粒粗化等現象,從而限制性能的進一步提升。

最近,清華大學陳浩等人利用一種尚未深入研究的平面缺陷,即化學界面(Chemical Boundary,CBs),獲得了由納米板條馬氏體和納米孿晶奧氏體組成的新型分層異質組織結構,制備的低碳中錳鋼抗拉強度超過2.0 GPa,并具有高延展性(>20%),同時不需要添加高含碳量或加入昂貴的合金元素。相關論文以題為“Chemical boundary engineering: A new route toward lean, ultrastrongyet ductile steels”于3月27日發表在Science Advances。

論文鏈接:

https://advances.sciencemag.org/content/6/13/eaay1430

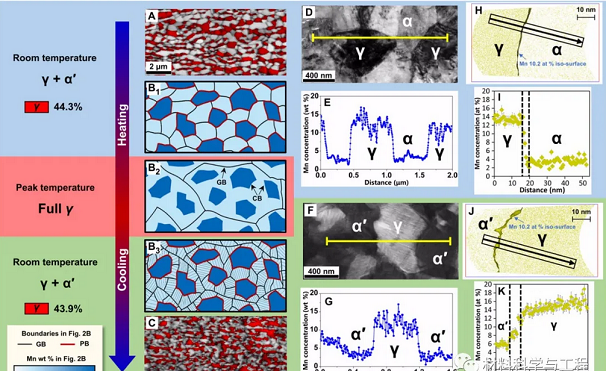

研究人員選用的鋼成分十分簡單,為低碳中錳鋼0.18C-7.98Mn-0.013Si(wt.%),熱軋后冷軋,再進行奧氏體回復處理(ART)。此時合金組織是等軸鐵素體和亞穩態奧氏體組成的雙相組織,抗拉強度為1060MPa,總伸長率為30.5%。為了將奧氏體/鐵素體相界處的尖銳Mn不連續性轉化為化學界面,需要將經過ART處理的鋼快速加熱(>100℃/s)到單相奧氏體區域(800℃),然后立即淬火至室溫,形成了高密度的非平衡化學界面,最終形成超細馬氏體+奧氏體組織。

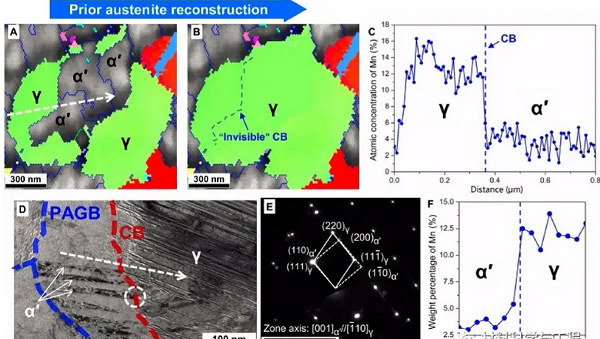

化學界面是指銳利的化學成分差異,本文所描述的化學界面工程(Chemical Boundary Engineering,CBE)方法使得每個奧氏體晶粒可以通過化學界面進一步細分為亞微米區域,它們在淬火過程中的作用與晶界相同,從而對板條馬氏體的生長形成強大的阻礙。這些化學界面不能在室溫下留存,研究人員是通過其對冷卻過程中馬氏體形成的影響來證明的。利用化學界面工程獲得的鋼中馬氏體板條的平均長度為130nm,比傳統晶界工程獲得的短10倍。

圖1 相界面PB、晶界GB和化學界面CB的示意圖

圖2 通過CBE加工的鋼的顯微組織演變

圖3 化學界面工程制備的鋼的EBSD與TEM分析

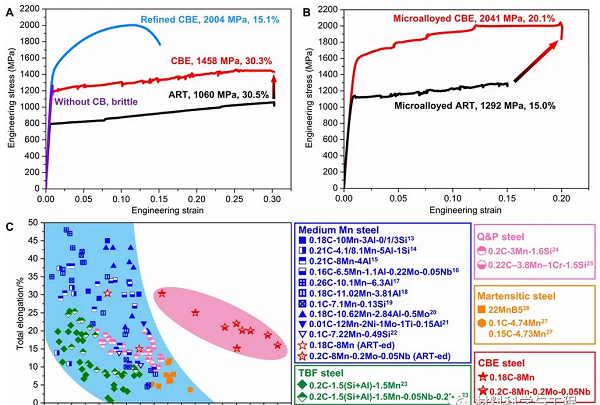

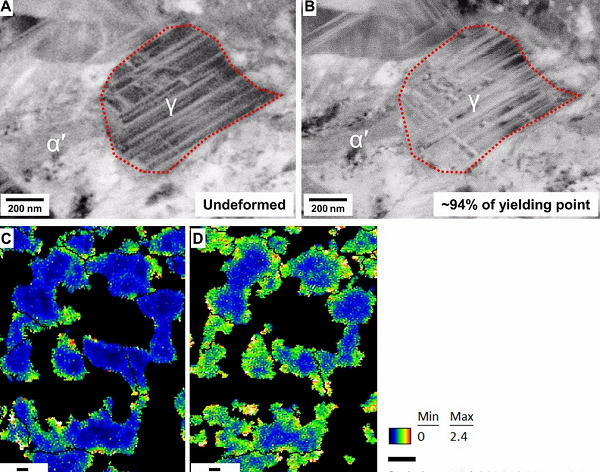

通過化學界面工程處理,低碳中錳鋼獲得了獨特的顯微組織,與傳統ART處理的鋼相比,材料的屈服強度和抗拉強度顯著提高,而伸長率幾乎沒有損失。中錳鋼強度達到2041MPa以上時,依然保持著20.1%的延伸率。強度的提升一方面是因超細組織能夠阻礙晶粒間的位錯滑移;另一方面是化學界面工程處理后鋼的屈服行為類似于網狀結構的復合材料屈服,由馬氏體框架引起的微機械行為導致強度的增加。伸長率幾乎沒有損失是因為化學界面工程能夠增強相變誘導可塑性(TRIP)效應。通過操控化學界面工程中化學界面的數量可以調控合金的力學性能。

圖4 鋼的力學性能

這種馬氏體框架與前段時間哈爾濱工程大學張中武教授團隊的研究成果頗有神似之處,張教授團隊創新性地提出了一條反常規的設計方法,發明了具有框架結構的時效馬氏體-奧氏體雙相鋼。該方法利用雙相鋼中的硬相即時效馬氏體控制塑性變形并構成顯微框架結構,軟相奧氏體被包裹在馬氏體形成的框架中。不僅實現了在馬氏體-奧氏體雙相鋼中通過簡單的時效處理提高硬相而使強度和塑性同時成倍提高,也可能為新型雙相合金的設計提供一種新的思路。(點擊了解詳情)

圖5 化學界面工程鋼變形過程中微觀結構變化

總的來說,本研究通過化學界面工程方法獲得了具有獨特組織的超高強度鋼,所用合金成分簡單,不需要高含碳量或者貴重元素,開辟了替代晶界工程的新方法。化學界面工程原則上可以拓展到其他合金體系中,也可能用作一種表面處理工藝。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414