德國勞瑞德布爾熱處理技術公司益科工業技術研究所研制開發的電解質氣相離子催滲技術(簡稱ECA催滲技術)。該項技術不需要附加設備,使用簡便,可提高滲碳速度35%,減少滲劑用量1/3,有效細化晶粒,在原工藝溫度降低30℃的條件下,仍能維持原滲速不變,減少熱處理變形,是環保產品。在歐洲被喻為氣氛滲碳熱處理的“味精”。

ECA催滲機理

ECA催滲劑隨滲碳劑通入爐內,使爐內氣氛產生電解質氣相,在氣氛中各物質都是以離子態存在,而不是以分子態存在,碳以正四價碳離子形式存在。由于工件都是含碳鋼或合金鋼,工件沉浸在電解質氣相中發生原電池反應,產生正負極性,由于工件極性的存在,正四價碳離子極易吸附在工件表面,碳離子在工件內部遷移過程受兩個方面的力驅動,一個是電場力,另一個是由于表面與心部存在碳的濃度梯度產生的擴散力。碳離子向內部遷移的途徑也有兩條,除沿晶界擴散外,還因為正四價碳離子半徑只有碳原子的1/5,正四價碳離子可以穿透晶粒內部向工件內層擴散,也正由于快速的擴散速度,工件表層不易積聚高的碳而形成網狀或塊狀碳化物。

氣體滲碳一般分為三個階段,第一步是碳的富化劑分解產生活性碳原子,第二步是活性碳原子被工件表面吸附,第三步是活性碳原子沿晶界向內部擴散,幾乎所用的催滲技術的研究都是圍繞這三個步驟進行的。物理催滲如電離催滲是通過強的外界電場力的作用下催滲,主要是提高第二,第三步的速度,是目前滲碳速度最快的,但需要昂貴的設備投入,而且處理的零件批量小,不適合大批量生產。ECA催滲技術可提高三個階段速度,特別是對滲層深度起決定作用的擴散階段的滲速,因此較之其他催滲技術更快。

ECA系列產品型號及適用設備

ECA系列產品主要有五種,其適用設備如下:

①ECA-1用于氮-甲醇氣氛滲碳爐,如多用爐;②ECA-2用于甲醇+ 丙烷氣氛滲碳爐,如多用爐;③ECA-3用于煤油+ 甲醇滲碳爐,如井式滲碳爐;④ECA-4用于滴注型滲碳爐;⑤ECA-5用于丙酮+ 空氣型,如多用爐的直生式氣氛滲碳工藝。

1.德國ECA催滲技術在多用爐上的應用

(1)工件材料與技術要求

摩托車配套件曲柄銷(φ30mm× 350mm),材料為20CrMo鋼,技術要求為:表面與心部硬度分別為60~64HRC和35~40HRC,滲層深度0.8~1.2mm,馬氏體、殘余奧氏體、碳化物和鐵素體1~3級。

(2)原工藝及存在問題

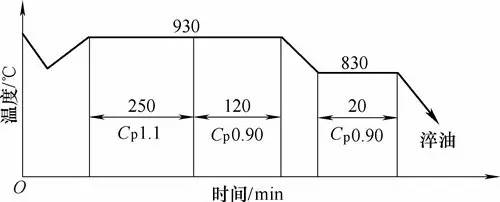

滲碳熱處理采用Unicase多用爐,甲醇滴注流量為2500mL/h,原滲碳工藝如圖1所示。經檢驗,表面與心部硬度分別為61~63HRC和39~40HRC,滲層深度1.0mm,碳化物1級,馬氏體與殘余奧氏體4級,鐵素體1級。從檢驗結果可以看出,馬氏體與殘余奧氏體級別超差,在多方調整熱處理工藝也無法解決問題的情況下,只能采用加大熱后磨削量(磨削量為0.2mm)的方法來降低表面金相組織的級別,這樣不但增加了生產工序成本而且增加了原材料的消耗,嚴重降低了生產效率。

圖1 原滲碳熱處理工藝曲線

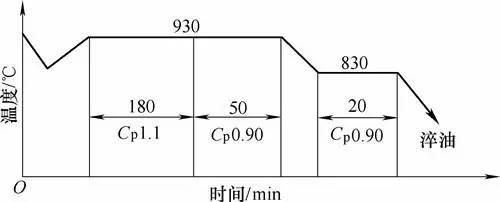

(3)ECA催滲技術

甲醇滴注流量為1500mL/h,其滲碳熱處理工藝見圖2。經檢驗,表面與心部硬度分別為61~64HRC和37~40HRC,滲層深度1.0mm,馬氏體與殘余奧氏體2級,碳化物1級,鐵素體1級。從檢驗結果可以看出,馬氏體和殘余奧氏體等均達到技術要求。有效解決了存在的問題。

圖2 加ECA催滲劑滲碳熱處理工藝曲線

(4)節能降耗效果

從工藝及有效硬化層深度可以看出,同樣獲得1.0mm的滲層深度情況下,ECA催滲技術可縮短1/3的工藝周期。表1為采用ECA催滲技術前后成本比較。其中電費價格為0.8元/kW·h,甲醇價格為3元/L。

表1 采用ECA催滲技術前后成本比較

項目 原工藝每爐用原料 ECA工藝每爐用原料 用量差值 每爐節約成本 甲醇 20L/爐 15Lm/爐 -5L/爐 15元/爐 電耗 520kW·h/爐 390 kW·h/爐 -130 kW·h/爐 104元/爐 ECA 0 40元/爐 40元/爐

若一年的有效工作日按10個月計算,則每年可節約成本為237× 10 × 30=71100(元),而且還不包括由于提高產品質量所帶來的間接效益。 2.ECA催滲技術在連續式滲碳爐上的應用 (1)齒輪材料與技術要求 121型拖拉機最終從動齒輪,外形尺寸φ185mm× 44mm,材料為20CrMnTi鋼,熱處理技術要求:馬氏體和殘余奧氏體1~5級,碳化物1~5級,心部鐵素體1~4級,表面與心部硬度分別為58~64HRC和33~48HRC,滲碳層深度0.8~1.3mm。 (2)原工藝 原工藝如表2所示,其推料節拍32min,每盤裝載量為230kg。 表2 原工藝

區段 一區 二區 三區 四區 五區 溫度/℃ 840 910 930 910 840 碳勢Cp(%) — 1.0 1.15 1.10 0.95 甲醇流量/(mL/min) 0 60 50 60 0 丙酮流量/(mL/min) 0 10~15 4~6 0 0 空氣流量/(m3/h) 0 0 0~0.3 0~0.2 0~0.3

從表1可以看出,使用ECA催滲技術后每爐可節約成本119元(15元+ 104元),由于ECA催滲技術縮短了生產周期,使原來每天兩爐多一點的生產量提高到每天三爐,從而每天可節約成本3×119元/天=357元/天,減去120元/天的ECA催滲劑的用量,實際每天可節約成本237元。

(3)ECA催滲工藝

ECA催滲工藝如表3所示,其推料節拍為24min,每盤裝載量230kg。

表3 ECA催滲工藝

|

區段 |

一區 |

二區 |

三區 |

四區 |

五區 |

|

溫度/℃ |

840 |

910 |

930 |

910 |

840 |

|

碳勢Cp(%) |

— |

1.2 |

1.15 |

1.05 |

0.95 |

|

甲醇流量/(mL/min) |

0 |

20~30 |

30~40 |

50 |

0 |

|

丙酮流量/(mL/min) |

0 |

10~12 |

8~10 |

0 |

0 |

|

空氣流量/(m3/h) |

0 |

0 |

0~0.3 |

0~0.2 |

0~0.3 |

(4)檢驗結果

兩種工藝產品的檢驗結果如表4所示。

表4 兩種工藝處理的齒輪檢驗結果

|

工藝 |

金相組織級別/級 |

滲層深度/mm |

表面硬度HRC |

心部硬度HRC |

||

|

馬氏體、殘余奧氏體 |

碳化物 |

鐵素體 |

||||

|

原工藝 |

4~6 |

3~5 |

1 |

0.90 |

58~64 |

38~46 |

|

ECA催滲工藝 |

2~4 |

1~2 |

1 |

0.92 |

60~64 |

38~47 |

檢驗結果表明,ECA催滲技術由于其快速的催滲作用,縮短滲碳時間1/4,可在原工藝基礎上提高產量25%,同時降低了碳化物級別,并使表面馬氏體和滲碳層的硬度梯度均得到了改善,增加了齒輪疲勞強度,提高了產品質量。

(5)節能降耗效果

1)甲醇的消耗。原工藝每天消耗250L,催滲工藝每天消耗160L,甲醇密度0.791kg/L,甲醇單價2.52元/kg,則催滲工藝每天可節約甲醇費用=(250-160)×0.791 × 2.52=178(元)。

2)丙酮的消耗。原工藝每天消耗30L,催滲工藝每天消耗35L,丙酮密度0.789kg/L,丙酮單價7元/kg,則每天多消耗丙酮費用=(35-30)×0.789 × 7=27(元)。

3)電能消耗。連續式滲碳爐總功率750kW,保溫功率500kW。電價0.6元/kW·h,催滲工藝提高生產效率1/4,催滲工藝每天可節約電費=1/4× 0.6 × 500 × 24=1800(元)。

4)催滲劑。每天用量450元。則采用催滲工藝每天獲得直接凈效益=①- ② + ③ -④=178-27+ 1800-450=1551(元)。

每年工作日按300天計算,則采用催滲技術每年獲得直接凈效益=1551×300=465300(元)。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

-

標簽: 德國, 電解質氣相離子催化滲碳技術

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414