【引言】

石墨烯是一種新型納米碳材料,具有獨特的二維蜂窩狀晶體結構,以及優異的電學、熱學、光學和力學等性能,因而在電子器件、光學器件、傳感器件、電化學儲能、復合材料、熱學等領域有著廣闊的應用前景。自從石墨烯被發現以來,其制備技術也同時引起學術界的廣泛關注。化學氣相沉積(Chemical Vapor Deposition, CVD)法是目前大面積制備高品質石墨烯薄膜的有效方法,然而,CVD生長的石墨烯薄膜在制備的過程中會產生缺陷、晶界和褶皺,轉移的過程中也會造成表面污染與破損,因此限制了進一步應用。近日,北京大學劉忠范院士和彭海琳教授在Chemical Reviews期刊上發表了綜述文章“Bridging the Gap between Reality and Ideal in Chemical Vapor Deposition Growth of Graphene”。本文的第一作者是林立博士。這也是權威綜述期刊Chemical Reviews首次刊登CVD石墨烯的綜述文章。本綜述主要介紹了碳材料的成鍵和制備歷史,CVD法制備石墨烯的熱力學過程與生長動力學機制,討論了生長條件對石墨烯疇區尺寸、形貌、缺陷、生長速度、層數和質量的影響,并對高質量石墨烯材料的制備方法進行總結,展望了未來制備高質量石墨烯薄膜的研究。

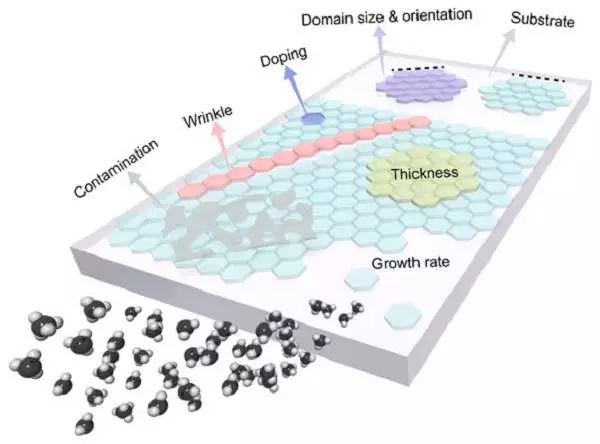

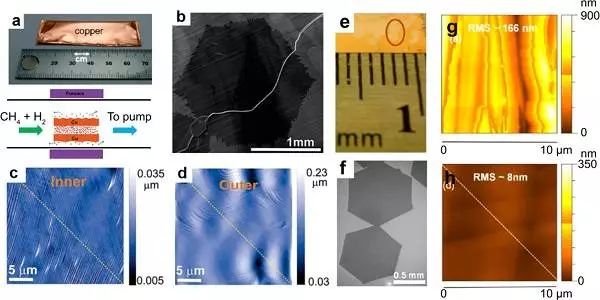

圖1. CVD法制備石墨烯示意圖

【石墨烯生長的熱力學與動力學過程】

2.1 石墨烯 CVD 生長的一般過程

CVD 法制備石墨烯,主要是利用碳源在一定溫度或外場下發生化學分解并在基底表面沉積來實現。CVD 反應系統主要由三部分構成:氣體輸送系統,反應腔體和排氣系統。CVD反應過程主要由升溫、基底熱處理、石墨烯生長和冷卻四部分構成。氣體輸入系統一般由氣體流量計控制,反應腔是碳源前驅體發生化學反應并在反應基底沉積得到石墨烯的區域,排氣系統用于將反應后的氣體排出。其中碳源前驅體可以是氣態烴類(如甲烷、乙烯、乙炔等),液態碳源(如乙醇、苯、甲苯等),或固態碳源(如聚甲基丙烯酸甲酯PMMA、無定形碳等)。反應基底一般分為兩大類:銅、鎳、鉑等金屬基底和氧化硅、氮化硅、玻璃等非金屬基底。外界條件控制主要包括溫度、壓強、氣體的流速和種類、等離子化、加熱方式等。

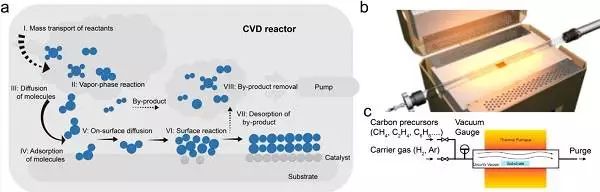

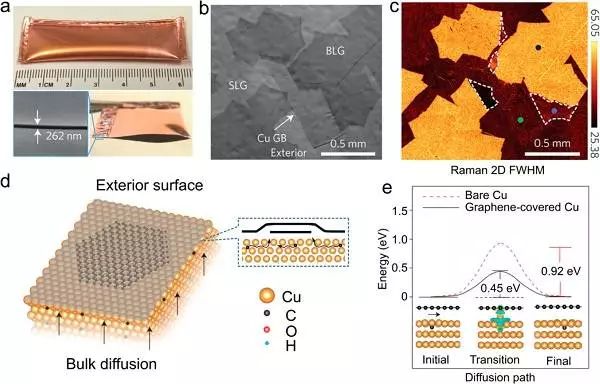

圖2. CVD法制備石墨烯演示

圖2.2 石墨烯生長的化學熱力學與動力學

薄膜生長的反應是活性反應物種在基底表面相互作用的過程。從化學熱力學角度來看,石墨烯在各種基底表面的生長過程主要分為三個步驟:含碳前驅體在基底表面的催化分解、石墨烯成核和生長過程,晶疇之間相互拼接連續成膜過程。

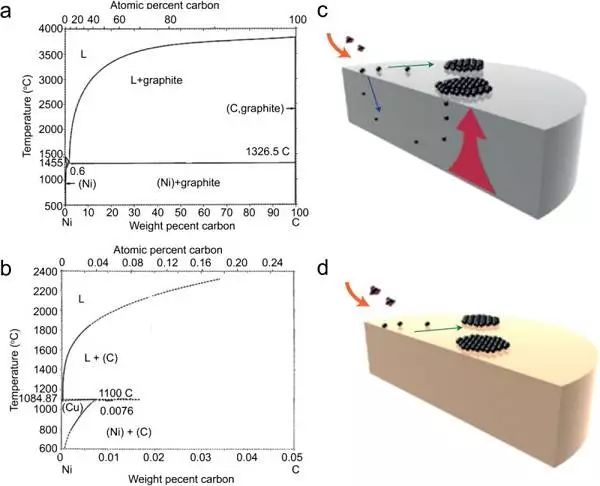

襯底的選擇對于石墨烯的生長來說尤其重要。由于金屬基底比非金屬基底具有更高的催化活性,在CVD生長高品質石墨烯中,普遍采用金屬基底作為生長催化劑。不同金屬基底有著不同的熔點、溶碳量和催化活性等特性,顯著影響著石墨烯的生長條件和生長機制。金屬Cu是目前生長石墨烯最理想的催化基底。在Cu表面生長單層石墨烯的過程主要包括(碳源前驅體以甲烷為例:(1)CH4在Cu表面的吸附與催化分解形成活性C碎片(CHx, x=0-3) (2)活性C碎片的表面遷移 (3)活性C碎片形成穩定石墨烯核 (4)石墨烯核的長大,進而疇區拼接成連續薄膜。

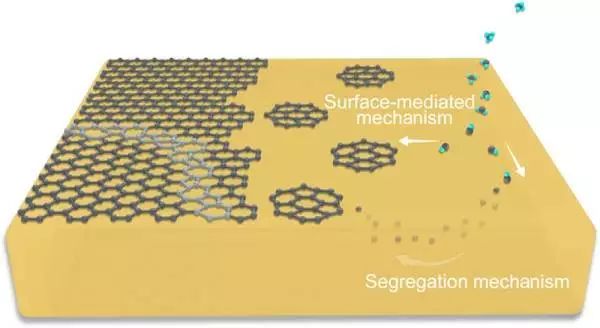

圖3. 石墨烯在金屬表面的生長示意圖

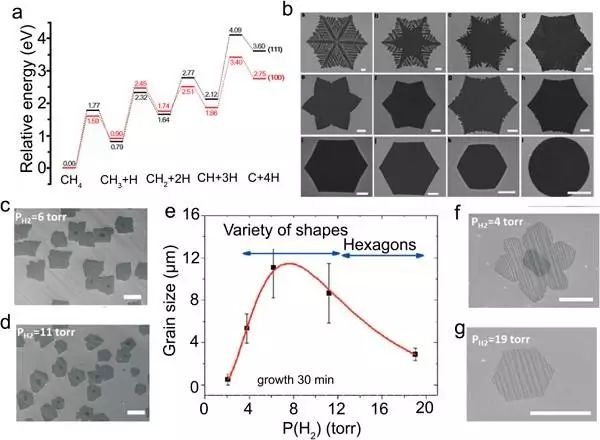

在制備高質量石墨烯的過程中,往往需要引入氫氣來促進碳源裂解,提高石墨烯的均勻性和質量。此外,氫氣對于已經生成的石墨烯會有刻蝕石墨烯邊界及其內部缺陷的效應,從而影響石墨烯的晶疇尺寸與形貌。因此,氫氣對石墨烯的生長和刻蝕二者之間是一個平衡過程。石墨烯制備過程中有時采用化學性質穩定的氬氣作為載氣來調控碳源的濃度和體系壓強。

圖4. a.甲烷在銅基底的脫氫裂解過程 b. Ar/H2比例對石墨烯單晶邊界的調控 c-g.不同H2分壓下石墨烯晶疇尺寸形貌的調控此外,通過綜合調節碳源(種類、含量)、生長襯底(種類、粗糙度、晶疇取向、純度)和外界環境(氣體成分、壓強、溫度),可以實現對石墨烯疇區尺寸、形貌、缺陷、層數和質量的控制。

【石墨烯在金屬基底的生長】

3.1 石墨烯生長機制研究

不同金屬襯底有著不同的熔點、溶碳量和催化活性等特性,顯著影響著石墨烯的生長條件和生長機制,從而導致石墨烯質量和均勻性的差異。Ruoff等[1]采用碳同位素標記(12C和 13C)來追蹤石墨烯的生長過程,從而揭示了石墨烯在不同基底的生長機制:研究發現,當使用高溶碳量的金屬(代表金屬為 Ni)作為生長襯底時,經碳源高溫裂解產生的碳原子會滲入到體相并擴散,降溫時溶解的碳由于過飽和而在金屬表面偏析形成石墨烯,即偏析生長機制。由于碳析出量很大程度上取決于溶解的碳濃度和降溫速率,金屬晶界處往往生成的石墨烯較厚,因此生長的石墨烯以多層為主,層數不均勻且可控性較差。

圖5. 金屬-C相圖與石墨烯在金屬表面生長機制示意圖

反之,當使用低溶碳量的金屬(代表金屬為Cu)時,高溫裂解產生的碳原子僅能吸附在金屬表面,進而在表面遷移,成核并生長得到石墨烯薄膜。石墨烯在銅表面遵循表面催化機制,這種方式得到的石墨烯以單層為主,當第一層石墨烯覆蓋金屬表面時,金屬難以繼續催化裂解碳源,很難再繼續生長第二層,這就是Cu基底特有的自限制行為。

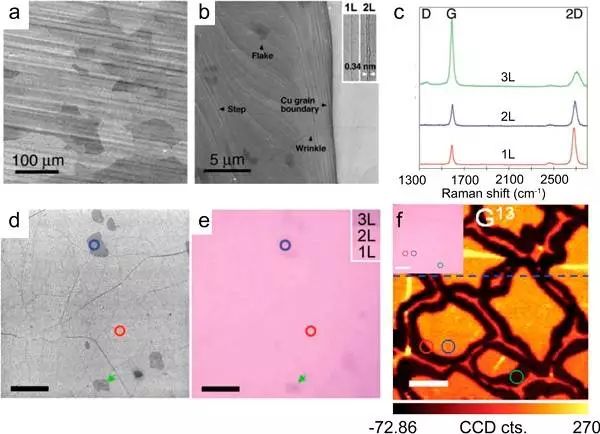

圖6. 石墨烯在Cu表面的SEM照片、Raman表征結果與光學顯微鏡照片

3.2 石墨烯層數與堆垛方式的控制

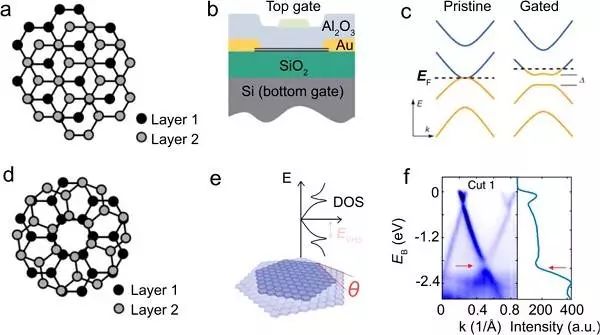

對于AB堆垛雙層石墨烯(兩層石墨烯間層的扭轉角為零),頂層碳原子垂直于底層六元環的中心,這是一種最穩定的雙層石墨烯結構。AB堆垛雙層石墨烯能帶是類拋物線結構。根據AB堆垛雙層石墨烯獨特的電子結構特點可知,當在其垂直方向上加上偏壓后,石墨烯的帶隙可以被打開,且其帶隙大小可以進行有效地調節。

圖7. AB堆垛雙層石墨烯結構特點

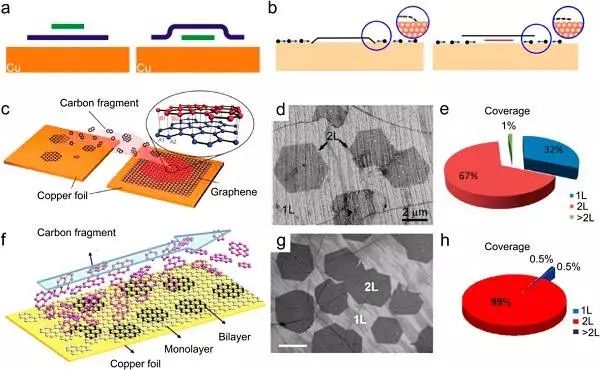

針對雙層石墨烯的可控制備,2014 年,Kaustav等提出在銅鎳合金薄膜上制備雙層石墨烯的方法,利用碳原子在銅鎳合金中較高的溶解度,基于碳原子在銅鎳合金中偏析生長機制獲得大面積雙層石墨烯薄膜。然而,這種方法所制備的雙層石墨烯薄膜均一性仍難以保證,雙層堆垛的扭轉角度難以控制,從而影響其電學輸運性能。為了制備雙層石墨烯,必須打破Cu基底“自限制”生長過程,提供額外的碳源供給用于第二層石墨烯生長。劉忠范和彭海琳課題組將新鮮的銅箔置于已經滿層覆蓋銅箔的石墨烯上游,利用新鮮的銅箔持續催化裂解碳源,提供額外的碳源供給用于下游的第二層石墨烯的生長,進而獲得了高覆蓋率的雙層石墨烯。

圖8. 雙層石墨烯的制備方法

Ruoff等在氧預處理的銅箔信封外表面上成功獲得晶疇尺寸達到500μm的80% AB堆垛雙層石墨烯晶疇,并深入分析了AB堆垛石墨烯生長機制。

圖9. 雙層石墨烯的制備方法

【石墨烯單晶的生長與調控】

4.1 多晶石墨烯的晶界研究

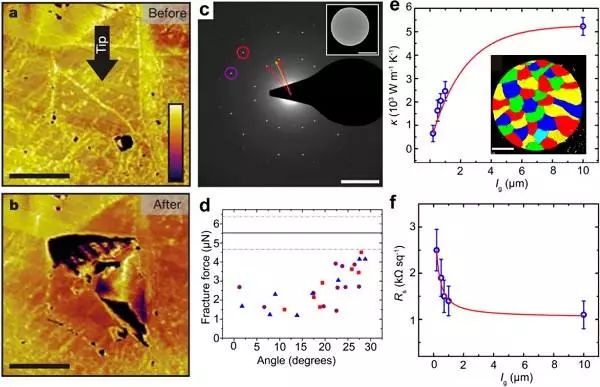

通常一個連續石墨烯薄膜是由很多小尺寸的石墨烯單晶晶疇相互連接形成的。由于石墨烯單晶具有不同的晶格取向,晶向不一致的晶疇相互拼接就會出現疇區晶界,晶界的存在會極大地影響石墨烯的電學、熱學、力學等性質。任文才課題組等發展了以 Pt 作為生長襯底制備出疇區尺寸均一可調的單層多晶石墨烯薄膜。在此基礎上,深入系統地研究了晶界密度對石墨烯電學和熱學性能的影響,發現石墨烯的熱導率與電導率隨疇區尺寸的減小,即晶界密度的增加,顯著降低。研究還發現,相比于經典的半導體熱電材料,隨著晶疇尺寸的減小,石墨烯的電導率和熱導率均衰減地更快。此外,根據深入的研究,石墨烯的晶界會對載流子造成散射作用,而正是這一散射作用是造成石墨烯電學性能降低的重要因素。因此,對于石墨烯制備來說,增加其疇區尺寸,減小晶界的數量,對石墨烯薄膜的電學性能的提高有重要的價值。

圖10. 多晶石墨烯的基本性質

a-b.多晶石墨烯AFM納米壓痕失效強度測試。

c.多晶石墨烯薄膜的結構表征。

d-f.不同晶疇尺寸拼成的石墨烯薄膜的力學、熱學、電學性能。

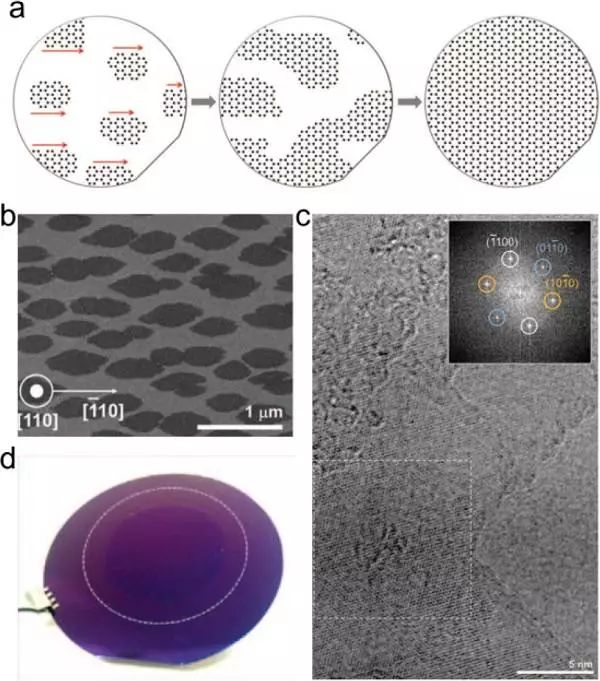

4.2 大單晶石墨烯的制備

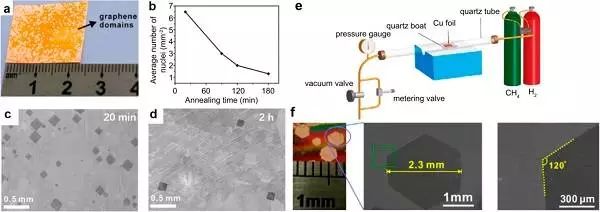

石墨烯中的晶疇與晶界分布是影響其性質的關鍵因素之一。因此,擴大晶疇的尺寸和控制晶疇的晶向一致并實現無縫拼接是增加單晶面積,減少晶界的關鍵要素。因此,在生長過程中控制石墨烯晶界的形成是極其重要的問題。CVD 生長的工藝對石墨烯的成核密度有重要影響,Ruoff等通過減小碳源氣體的分壓、增加石墨烯生長溫度等方式達到降低石墨烯成核密度,增大石墨烯單晶疇區尺寸的目的。由于減小碳源氣體分壓會導致石墨烯的生長速度減小,甚至生長中途停止,無法得到連續的石墨烯薄膜。為了解決這一問題,他們設計了一種兩步生長法。第一步,使用盡量高的生長溫度,低的甲烷氣體分壓進行生長,得到較低成核密度,然后提高第二步生長的甲烷氣體分壓,進而提高生長速度,得到大晶疇尺寸的石墨烯薄膜。

同時,Cu表面的平整度對石墨烯成核也有巨大影響,由于金屬襯底表面的晶界、微顆粒等表面缺陷的存在,這些缺陷具有較高的表面能,相比于平整的區域更容易吸附催化分解的活性碳物種,局部活性碳物種濃度較高,容易達到石墨烯成核的臨界濃度,表面缺陷區域的成核幾率就會增加。所以減小成核密度需要提高Cu表面的平整度,降低Cu表面的缺陷密度。提高Cu表面的平整度的方法有很多,如機械、化學拋光,高溫退火等,也可以通過氧氣或三聚氰胺預處理,鈍化金屬襯底表面的催化活性中心,降低其催化裂解碳源的能力,進而實現對石墨烯成核密度的控制。

圖11. 高溫退火處理的銅基底生長單晶石墨烯

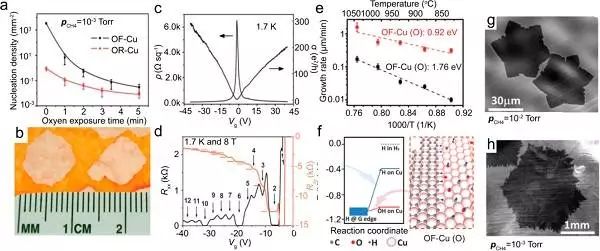

例如, 段鑲峰課題組通過將銅箔在非還原氣氛中退火,在銅表面獲得了惰性Cu2O層,進而有效鈍化了Cu表面的催化活性中心,制備了尺寸達5 mm的六邊形單晶石墨烯。Ruoff等利用氧氣預處理的方法,通過控制氧氣的處理時間和碳源供給,實現了厘米級石墨烯單晶的制備。氧不僅可以通過鈍化銅表面活性位點而降低石墨烯的成核幾率和密度,更重要的是,襯底表面氧的存在可以加速石墨烯的生長,并改變石墨烯的生長動力學行為。

圖12. 氧氣預處理銅基底生長單晶石墨烯

于此同時,Ruoff等[9]通過將Cu箔堆疊或卷曲起來,構筑Cu“信封”結構,減小了低壓條件下表面Cu原子的蒸發,在Cu“信封”結構內部得到了一個比較平整的表面,進而減少了石墨烯成核活性中心,成功制備出了毫米級別的石墨烯單晶。Gu等[10]提出了利用液態Cu再固化生長大疇區石墨烯的概念,他們通過將襯底退火溫度提高到Cu的熔點以上從而使得Cu液化,在該狀態下Cu的晶界會完全消失,然后降溫至生長溫度,使液化的Cu重新固化,重新固化的Cu表面缺陷明顯降低,因此能夠在其表面生長得到尺寸均一的接近毫米級別的六邊形石墨烯晶疇。

圖13. 堆疊銅箔和液化-再固化銅基底生長單晶石墨烯

此外,研究人員還通過控制石墨烯的單疇取向,同一取向無縫拼接的方式將單晶石墨烯的尺寸帶入晶圓時代。石墨烯在特殊單晶基底上生長,由于襯底和石墨烯的相互作用力,可以實現對石墨烯的晶格取向的控制,進而使拼接后的石墨烯薄膜只有一個晶面取向。該方法不需要嚴格控制石墨烯的成核密度,因此能夠以較快的速度生長。這種方法主要依賴于制備超高質量的單晶生長基底。例如,Lee等采用氫化的單晶Ge(110)晶面作為生長基底,觀察了石墨烯晶疇在拼接之后的原子像,發現取向一致的石墨烯疇區在拼接時不會產生晶界,實現了真正意義上的晶圓級單晶石墨烯薄膜的制備。

圖14. 外延生長單晶石墨烯薄膜晶圓

【石墨烯轉移過程的污染】

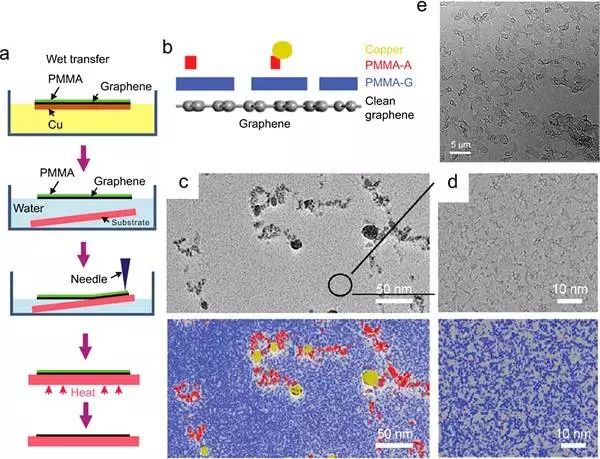

由于高品質的石墨烯往往在金屬襯底上得到,從工程應用的角度來看,石墨烯轉移技術和制備方法具有同等重要的地位,是實現石墨烯在透明導電膜和有機發光二極管領域大規模應用的核心技術之一。目前石墨烯的轉移方法可分為高聚物輔助轉移和無膠轉移。

圖15. 基底刻蝕法轉移石墨烯及表面污染

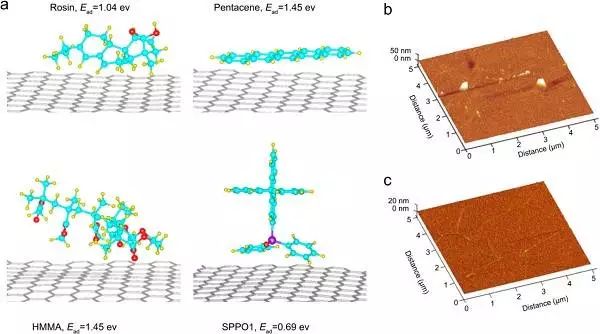

高聚物輔助轉移是最早被采用轉移石墨烯的方法。工藝流程主要包括:在石墨烯表面旋涂一層轉移介質,通常為 PMMA,聚二甲基硅氧烷(PDMS)等;將覆蓋有轉移介質和石墨烯的金屬基底放置于金屬刻蝕劑中,待金屬被完全刻蝕后,轉移介質和石墨烯復合結構漂浮在刻蝕液的表面上;隨后將其取出并清洗干凈,再轉移到新的目標基底上;最后,用合適的溶劑溶解或其他處理方式將轉移介質去掉,石墨烯便最終轉移到新的基底上。基底刻蝕法的一個最大缺點在于生長基底不能重復使用,大大提高了石墨烯的生長成本,而且這對于鉑、銠等價格昂貴、較難腐蝕的貴金屬而言問題更為突出。同時,這種轉移過程中利用了高分子PMMA作為轉移介質,且轉移過程中容易造成石墨烯薄膜的破損和高分子介質的殘留,嚴重影響了石墨烯薄膜的性能和表面平整度,導致器件性能低、易短路、大面積制備困難。任文才課題組提出采用小分子松香樹脂作為轉移介質,由于小分子松香不具有長鏈結構,與石墨烯相互作用弱,并利用其易溶于有機溶劑等特點,從而實現大面積石墨烯薄膜清潔、無損轉移。

圖16. 松香無損轉移石墨烯:不同有機分子在石墨烯表面的吸附能

相對地,無膠轉移的方法可以有效地減少石墨烯轉移過程中引入的污染物。目前為止無膠轉移的方法主要是基于靜電力或有效控制轉移過程中的擾動和表面張力,進而提高轉移后的石墨烯的完整度。如北京大學劉忠范和彭海琳課題組,利用無膠轉移和精細的表界面張力調控制備出高完整度的石墨烯大單晶支撐膜。

【總結】

近年來,石墨烯的CVD法制備、物性研究和應用探索均取得了巨大進展。然而骨感的現實和豐滿的理想之間仍存在巨大差距。如何提高CVD法制備的石墨烯質量和可控性仍然是重中之重,也是石墨烯研究領域公認的難題,充滿了機遇和挑戰。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:韓鑫

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:5768

腐蝕與“海上絲綢之路”

點擊數:4763