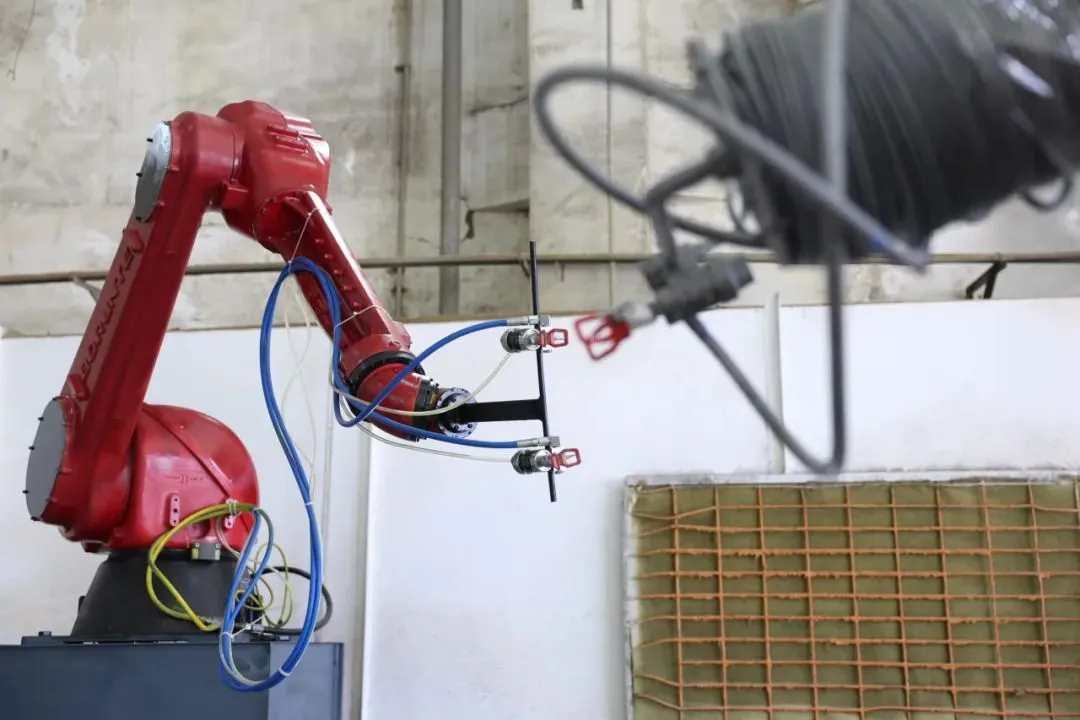

8月20日 我國首條海洋油氣裝備 智能化涂裝產線 在海油工程 珠海深水裝備制造基地投用 對推動海洋油氣裝備制造 智能化轉型 加快發展海洋新質生產力 具有重要意義 涂裝工序是 海洋油氣裝備制造的重要環節 通過防腐涂層系統 保護海洋油氣裝備 免受海水腐蝕、鹽霧侵蝕及生物附著 以達到延長結構壽命 并降低維護成本的效果 此次投用的智能化涂裝產線 專為超大型塔筒結構進行優化設計 由滾輪架、外壁噴涂機器人、 內壁噴涂機器人 及AGV智能履帶式接駁車 四部分構成 具備全程智能化控制、 點對點精準噴涂、 自主編程、自動避障等功能 可根據個性化需求 單獨定制涂裝系統 與傳統人工涂裝方式相比 其工作效率提升4至8倍 整體成本節省超50% 長期以來 海洋工業制造領域 傳統噴涂方式面臨 漆膜厚度不穩定、作業效率低、 能耗較高等痛點 以Inch Cape歐洲風電導管架為例 由于塔筒體積過大 其內部前后兩端 各存在2500毫米機器噴涂盲區 人工完成噴涂至少需要半小時 不僅極易出現漆面不均勻等 質量問題 還存在諸多難以觸及的噴涂死角 為破解這一難題 海油工程聯合國內頭部廠家進行攻關 創新應用十余項新技術 自主研發AGV智能履帶式接駁車 通過搭載機器人 實現對塔筒內壁全覆蓋自動噴涂 僅需要5分鐘即可完成 原本半小時的人工工作量 效率提升顯著 AGV智能履帶式接駁車 不僅可在程序控制下 自行承載機器人進入塔筒內部 還創新性解決 塔筒內部前后兩端約500mm區域 由于機器人無法自動噴涂 需人工找補的設備限制痛點 同時,該產線采用 供氣與動力系統高度集成設計 實現全密閉保護 有效保障機器人 連續24小時全負載作業 接下來,海油工程 將探索引入AI自主學習算法 動態優化路徑與漆膜厚度 實現復雜曲面自適應噴涂 進一步提升涂裝精度與材料利用率 為海洋油氣裝備定制化生產 提供創新范式

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414