文章詳情 Article details 輕烴分離材料和機理的研究進展 羅伊雯,趙亮,張宇豪,劉東陽,高金森,徐春明 中國石油大學(北京)重質油全國重點實驗室,北京 102249 引用本文 羅伊雯, 趙亮, 張宇豪, 等. 輕烴分離材料和機理的研究進展[J]. 化工進展, 2025, 44(5): 2938-2954. DOI:10.16085/j.issn.1000-6613.2024-2067 摘要 summary 隨著我國新能源的發展和石油需求峰值的臨近,石油行業面臨煉油產能過剩的問題。將石油通過輕烴分離后轉向生產化工原料是緩解煉油產能過剩、彌補當前化工原料短缺和實現石油高值化利用的有效途徑。本文首先介紹了輕烴在化工行業的重要性和輕烴分離的意義,討論了輕烴分離機理,具體介紹了分子篩效應、動力學效應、熱力學平衡效應和協同效應的分離原理和適用材料。然后按照不同烴類的分離進行分類,詳細討論了各種輕烴分離的研究現狀,并對不同材料的分離效果進行對比,總結了不同分離材料的適用范圍。最后,對未來輕烴分離的研究方向進行了展望,為今后開發分離效果更好、成本更低的輕烴分離技術和分離材料提供了借鑒。

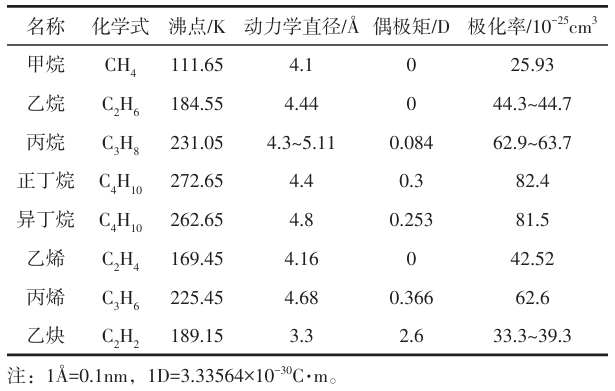

中國石油集團經濟技術研究院發布的《2023年國內外油氣行業發展報告》顯示,去年中國煉油能力達到9.36×108t/a,已穩居全球第一,但隨著新能源的發展和石油需求峰值的臨近,以生產成品油為主的傳統煉油加工路線不再適應現代市場需求。當前我國石油行業仍面臨著前所未有的雙重挑戰,即一方面煉油產能過剩而另一方面化工原料短缺。隨著經濟快速發展和人口穩步增長,化工原料在石油消費中的占比逐年提高,但我國關鍵化工原料如乙烯、對二甲苯等仍存在產能不足,大量依賴進口。為了有效應對這一現狀,煉化企業應積極開展傳統煉油向化工原料生產的轉型,實施輕烴分離,滿足下游產業的生產需求,使輕烴更高效地轉化為化工原料。 輕烴(表1)是生產燃料、塑料和高分子聚合物的重要化工原料,但從石油中獲得的輕烴通常包含其他雜質,因而必須進行分離純化。例如,甲烷是重要清潔能源,主要來源為天然氣,但是其中也含有較高濃度的乙烷等雜質;乙烯和丙烯主要通過石腦油或乙烷和丙烷的高溫蒸汽裂解獲得,但該過程無法實現完全反應,產物中不可避免地會殘留乙烷和丙烷雜質。輕烴的分離可分為烷烴/烯烴的分離、烯烴/炔烴的分離、不同碳數的烷烴分離、正異構烷烴的分離。通過石腦油和低碳烷烴蒸汽裂解得到的低碳烯烴不可避免地包含烷烴和炔烴等雜質,而烷烴/烯烴和烯烴/炔烴的分離可有效提高低碳烯烴的純度。不同碳數的烷烴分離可以實現產出符合不同等級和質量要求的燃料產品,如汽油、柴油等;相同碳數的正異構烷烴分離能得到用作異構化反應和蒸汽裂解制乙烯的正構烷烴,和用作催化重整反應及高辛烷值汽油調和組分的非正構烷烴。 輕烴分子的性質

本文探究了輕烴分離材料的分離機理,按照不同烴類的分離進行分類,總結了烷烴/烯烴分離、烯烴/炔烴分離、不同碳數的烷烴分離、C4異構體分離和C5以上異構體分離的研究現狀,并對不同材料的分離效果進行了對比,為今后開發分離效果更好、成本更低的輕烴分離技術和分離材料提供指導,并希望為緩解我國煉油產能過剩和化工原料緊缺的矛盾提供研究思路。

01 分離機理

輕烴分離機理通常包括四種類型:分子篩效應、動力學效應、熱力學平衡效應和協同效應。

1.1 分子篩效應 分子篩效應(molecular sieving effect)是一種物理分離方法,是利用材料的孔徑大小來實現不同輕烴分子的分離。具體來說,小于孔徑的輕烴分子能夠進入材料的孔道中,而大于孔徑的分子則被排除在外。這種分離機理是基于材料規則的孔道結構和均一的孔徑,利用分子尺寸差異來實現分離的。 分子篩效應是輕烴分離中最重要的機理,在分子篩和金屬有機框架材料(metal organic frameworks,MOFs)中表現得尤為明顯。AgA分子篩的孔徑為4.35Å(1Å=0.1nm),介于乙烷的動力學直徑4.163Å和乙烯的動力學直徑4.443Å之間,因此可以利用AgA分子篩對乙烷和乙烯實現分離。由于Zn(dps)2(SiF6)的孔徑和乙炔的動力學尺寸相近,都為3.3Å,而乙烯的動力學尺寸為4.2Å,根據分子篩效應,該金屬有機框架材料能夠實現乙烯和乙炔的分離。Lin等進一步探究,制備了一種具有一維孔道的金屬有機框架材料Ca(C4O4)(H2O),其孔道橫截面積為14.4Å2,大于乙烯的最小橫截面積13.7Å2,小于乙烷的最小橫截面積15.5Å2,因此乙烯可以通過孔道而乙烷被阻擋。 分子篩效應啟發研究人員在設計新型分離材料時,將分離對象的尺寸差異作為首要考察因素,分析目標分子的尺寸和形狀特性,以此為基礎來精確調控材料的孔徑大小和孔道結構。這樣的設計策略使得材料能夠更高效地分離輕烴,提高分離選擇性。因此分子篩效應不僅為分離技術提供了理論基礎,也為新型分離材料的開發指明了方向。 1.2 動力學效應 動力學效應(kinetic effect)是一種重要的分離機理,與分子的吸附作用和孔道之間的相互作用力有關,吸附性、作用力強的輕烴優先通過。動力學效應分為動力學吸附作用、空間位阻作用和擴散作用。動力學吸附作用是基于不同分子與孔道表面之間范德華力、靜電引力或氫鍵等相互作用的差異實現輕烴分離。在CMS-IMP12分離正庚烷和異庚烷的過程中,烷烴中的C—H鍵與碳分子篩(carbon molecular sieve,CMS)中的π鍵之間的相互作用起到至關重要的影響。由于異庚烷中存在更多支鏈,導致其CH/π作用力更顯著,因此CMS-IMP12對異庚烷的吸附性更強。 空間位阻作用是利用材料中某些原子或基團的空間位置或結構對吸附產生阻礙效應。Wu等采用巨正則蒙特卡羅(GCMC)方法模擬和研究了UiO-66及其變體[UiO-66-NO2、UiO-66-NH2、UiO-66-Br和UiO-66-(CH3)2]對C1~4烷烴/烯烴吸附分離的影響。研究發現,與UiO-66相比,UiO-66-(CH3)2更適合分離二元混合物。這是由于UiO-66-(CH3)2中兩個官能團的尺寸較大,導致空間位阻作用強,因此具有良好的選擇性。為了提高輕烴分離的選擇性,可以考慮增強分子與分離材料之間的相互作用力,或引入官能團來增強空間位阻作用。 擴散作用是膜分離的重要機理,主要體現在輕烴分子從高濃度區域向低濃度區域的傳遞過程,這一過程基于膜兩側的濃度梯度,擴散速率也與膜材料的自身性質有關。Sridhar等分別采用由聚苯醚(PPO)、聚砜(PSF)、醋酸纖維素(CA)和乙基纖維素(EC)制成的聚合物膜分離丙烷/丙烯。結果表明,PPO膜對丙烷的滲透系數為2.1,對丙烯的滲透系數為9,分離因子為4.25;PSF膜對丙烷的滲透系數最高達到17.8,對丙烯的滲透系數為25,分離因子為1.4;CA膜對丙烷的滲透系數為5.8,對丙烯的滲透系數為15.2,分離因子為2.6;EC膜對丙烯的滲透系數最高達到52,對丙烷的滲透系數為16,分離因子為3.25。因此可見,由于不同的膜材料的孔徑大小和與輕烴的相互作用力的差異,導致它們在丙烷和丙烯的分離效果上存在差異。 1.3 熱力學平衡效應

熱力學平衡效應(thermodynamic equilibrium effect)是基于輕烴進入分離材料的孔道時,孔道表面和不同分子之間的相互作用而產生的熱力學差異實現分離,如吸附自由能(ΔG)、吸附熱(ΔH)和吸附熵(ΔS)等。趙麗等通過Monte Carlo模擬研究了丙烯/丙烷混合物在分子篩上的吸附熱力學。結果表明,丙烯的吸附量為2.3mmol/g,丙烷的吸附量為0.61mmol/g,這是由于丙烯的等量吸附熱大于丙烷,因此分子篩更傾向于吸附丙烯。Couck等發現C5烷烴在色譜中的保留時間隨著支鏈的增多而減少,這歸因于異構烷烴的亨利常數明顯低于正構烷烴。

1.4 協同效應

協同效應(synergistic effect)指的是多種作用機理結合在一起共同對分離過程產生影響。Xu等探索了9種納米多孔石墨烯膜對C2~4烷烴/烯烴的分離效果。從熱力學角度分析,C4H10的擴散能壘比C4H6高15.07kJ/mol,意味著C4H6比C4H10更容易穿過石墨烯膜。從動力學角度分析,堿性石墨烯膜的孔徑為4.4~4.8Å,C4H6和C4H10的最小橫截面積分別為3.4Å×5.2Å和4.4Å×4.7Å,因此C4H6更容易通過。正是動力學尺寸篩分和熱力學競爭吸附的協同作用,使得該石墨烯膜吸附炔烴但排斥烷烴。分子篩的分離機理主要是分子篩效應,分離小分子而排斥大分子,但也會存在反常現象。比如CPDA@A-ACs對乙烷的吸附等溫熱高于乙烯,因此更傾向于優先吸附乙烷。這表明分子篩對分子的吸附能力不僅受孔徑大小的影響,還受到熱力學效應的影響。在輕烴的分離過程中,分子篩效應通常伴隨著熱力學效應、動力學效應和擴散作用,多種機理共同作用能產生獨特的分離效果。

02 輕烴分離

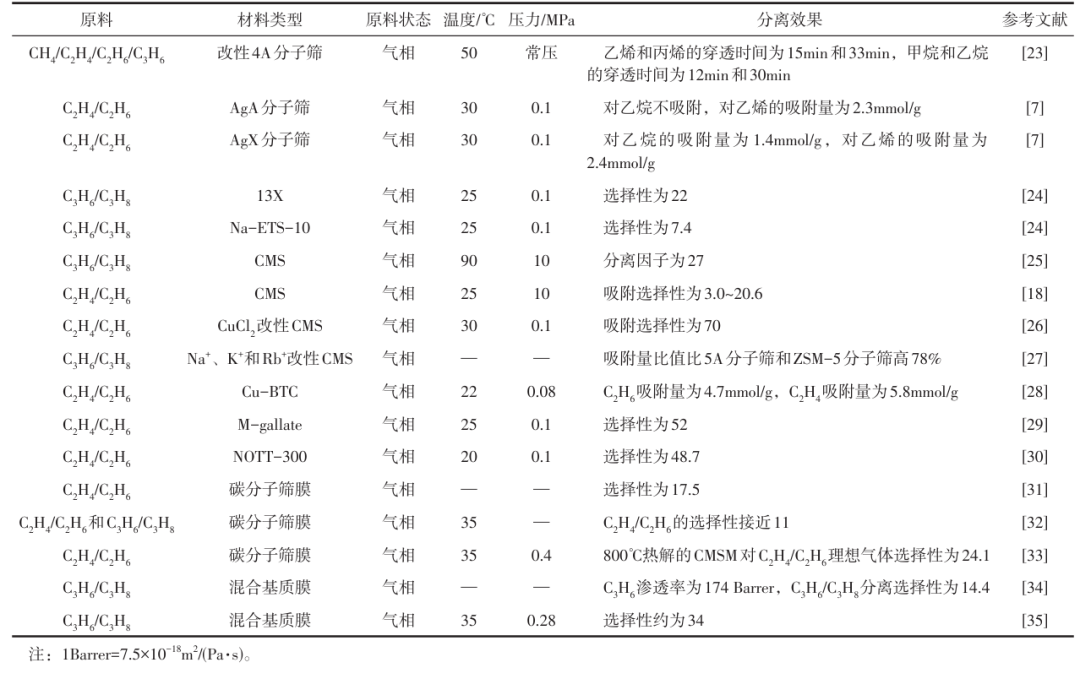

在工業生產過程中,為了最大限度地利用輕烴,通常需要獲得較高純度的單一烴類產品。因而需要對石油或天然氣加工過程中獲得的輕烴混合物進行分離和純化。輕烴是石油化工的主要原料,其分離具有重要意義。例如,乙炔被廣泛用于合成化工產品和電子材料,乙烯和丙烯是生產塑料的主要原料。目前,基于分子篩和金屬有機框架材料的吸附分離,以及基于膜材料的膜分離技術已逐步取代傳統輕烴分離技術。近年來,在烷烴/烯烴的分離、烯烴/炔烴的分離、不同碳數的烷烴分離、正異構烷烴的分離方面取得了很大進展。表2總結了烷烴/烯烴分離的研究成果。

烷烴和烯烴結構相似,沸點相近,因此分離難度較大。低溫精餾是一種傳統的烷烴/烯烴分離技術,其分離原理是利用氣體組分的沸點差異來分離目標產物。該方法能夠實現高效分離,然而操作條件嚴苛,需要高壓、多塔板和高回流比,因此分離過程存在成本高和耗能大的問題,其能耗約占全球能源消耗的0.3%。例如,乙烷/乙烯分離在248K和2300kPa下進行,丙烷/丙烯分離在243K和3000kPa的條件下有100多個塔板的蒸餾塔中進行。迄今為止,關于烷烴/烯烴的分離研究很多,常用的分離技術有基于碳分子篩和金屬有機框架材料的吸附分離,以及基于碳分子篩膜(carbon molecular sieve membrane,CMSM)和混合基質膜(mixed matrix membrane,MMM)的膜分離,但這些研究主要集中在C4以下的分離。表2總結了烷烴/烯烴分離的研究成果。

2.1.1 分子篩 分子篩是一種具有有序晶體結構、均勻孔道和高比表面積的吸附劑,可以允許尺寸小于或等于孔徑的分子進入,而大于孔徑的分子則被阻擋在外,從而達到篩分的目的。分子篩的骨架結構主要由硅氧和鋁氧四面體組成,以共享的氧原子連接在一起,形成一種三維網狀結構。通過調整分子篩的硅鋁比可以得到不同類型的分子篩,如A型分子篩、MFI型分子篩等。分子篩具有高吸附能力、強選擇性和優異耐高溫特性,已成為工業氣體分離的優良吸附劑。 20世紀80年代,Schoellner等首次報道了利用改性4A分子篩從混合氣(23%甲烷、22%乙烷、42%乙烯和12%丙烯)中分離乙烯、丙烯。在323K和常壓下,乙烯和丙烯的穿透時間為15min和33min,甲烷和乙烷在3min前穿透。由于烷烴和烯烴都具有一定的極化率,普通分子篩的分離效果一般,因此需要通過引入金屬離子,利用π絡合對烯烴進行選擇性吸附,提高對烷烴/烯烴的分離能力。Aguado等用銀離子交換的A型分子篩(AgA)來分離乙烷/乙烯,并與銀離子交換的沸石(AgX)進行了比較。實驗表明,在303K、1×105Pa下,AgX對乙烯的吸附量為2.4mmol/g,對乙烷的吸附量為1.4mmol/g;AgA對乙烯的吸附量為2.3mmol/g,對乙烷不吸附,說明銀離子交換的A型分子篩對乙烷/乙烯的分離效果更好。這是由于AgA的孔徑為4.35Å,介于乙烷的動力學直徑4.163Å和乙烯的動力學直徑4.443Å之間,因此可以吸附乙烯而排斥烷烴,達到分離的效果。由于丙烷和丙烯的極化率非常接近,丙烷/丙烯的分離難度比乙烷/乙烯更大。Divekar等用重量微天平測量了丙烷和丙烯在13X分子篩和制備的Na-ETS-10上的吸附平衡等溫線。在298K、1×105Pa下,13X分子篩和Na-ETS-10對丙烯的吸附量分別為3.1mmol/g和1.75mmol/g,對丙烷/丙烯的選擇性分別為22和7.4。由此可見,AgA分子篩適用于乙烷/乙烯的分離,而13X分子篩和Na-ETS-10分子篩更適合丙烷/丙烯的分離。 2.1.2 碳分子篩

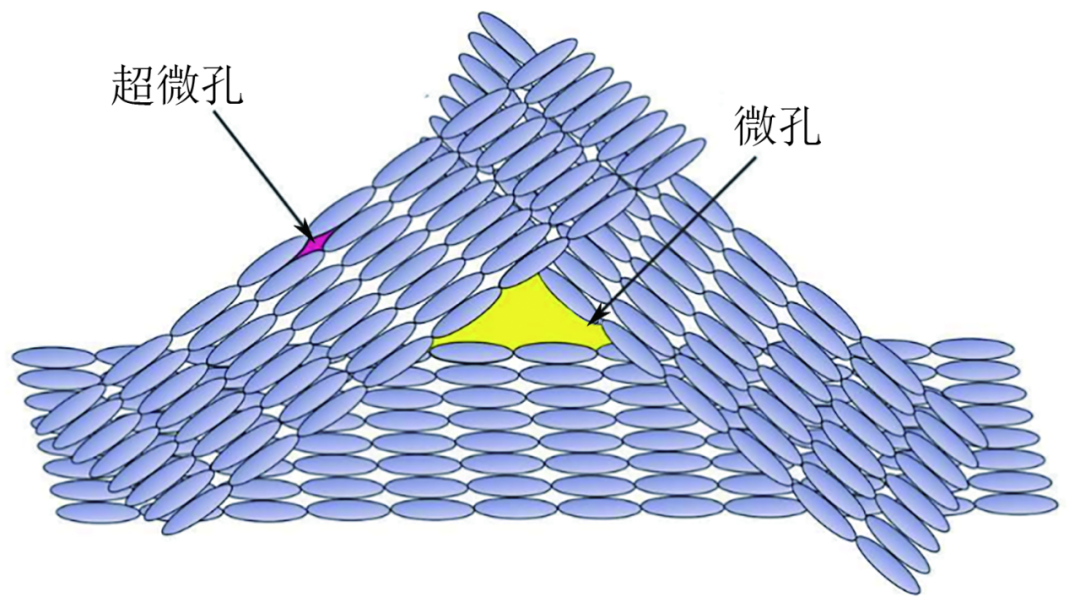

碳分子篩是一種的特殊碳材料。與沸石分子篩相比,碳分子篩不是高結晶體,而是由很小的類石墨微晶組成,其微孔由相鄰的微晶底面構成,呈狹縫狀,孔徑集中在0.3~1nm,孔容一般為0.25cm3/g,結構如圖1所示。碳分子篩由于孔隙率豐富、熱穩定性好、比表面積大和吸附分離能力強,已被證明是用于烷烴/烯烴分離的有前途吸附劑。其主要利用大小均勻的狹縫狀微孔實現輕烴分離。因此設計和調控碳分子篩的孔徑是分離的關鍵點,影響孔徑大小的因素包括炭化溫度和炭化時間。

圖1 碳分子篩的結構和孔隙度模型 Liu等用凝膠型強酸陽離子交換樹脂合成碳分子篩,研究了炭化溫度550~1000℃對丙烯/丙烷分離的影響。隨著炭化溫度升高,丙烷/丙烯吸附曲線先遠離再靠近,850℃時相距最遠,說明850℃是最佳炭化溫度。使用該碳分子篩進行填充床吸附實驗,得到丙烷/丙烯的分離因子高達27。碳分子篩的分離機理主要是孔徑篩分,小于孔徑的分子可以進入,而大于孔徑的分子被阻擋在外。Liang等合成了炭化聚多巴胺和瀝青基活性炭復合碳材料(CPDA@A-ACs),發現其對乙烷的吸附優于乙烯。在25℃和100kPa條件下,乙烯吸附量為6.25mmol/g,乙烷吸附量高達7.12mmol/g。這是由于該碳分子篩對乙烷的吸附等溫熱高于對乙烯的吸附等溫熱,因此優先吸附乙烷。由此可見,碳分子篩對分子的吸附能力不僅受到孔徑大小的影響,熱力學效應也是決定吸附性能的關鍵因素。 為了提高烷烴/烯烴的吸附選擇性,可以向碳分子篩的骨架或表面引入金屬陽離子,通過金屬陽離子與烯烴之間形成的π絡合作用,進一步增強對烯烴的吸附能力。Gao等將CuCl2負載到碳分子篩上進行改性。在303K和100kPa條件下,銅負載量為8mmol/g的碳分子篩對乙烯的吸附量為2.57mmol/g,對乙烷/乙烯的吸附選擇性為70,與不負載銅的碳分子篩相比,選擇性提升了3832%。杜勝君進一步探究了Na+、K+和Rb+三種金屬陽離子對碳分子篩的分離效果。結果表明,改性前和改性后的碳分子篩對丙烷與丙烯的吸附量比值比5A分子篩和ZSM-5分子篩高出78%,這表明碳分子篩比傳統分子篩更適合分離烷烴和烯烴。盡管碳分子篩能夠分離的范圍更廣,但單一的孔結構和配位方式限制了孔徑調節和功能化發展。目前只能通過控制炭化條件和取代金屬陽離子的方法對碳分子篩進行改性,這在一定程度上限制了其分離性能的提升。因此如何更有效提高分離性能,成為未來碳分子篩研究的重要方向。 2.1.3 金屬有機框架材料

金屬有機框架材料(MOFs)是近些年快速發展起來的一種納米多孔材料,它們以金屬離子為中心、有機物為配體,通過配位鍵(或氫鍵、范德華力、π-π作用等)連接在一起,形成三維網狀的晶體結構,如圖2所示。這種材料之所以能吸附輕烴,主要是因為其獨特的孔道和空腔結構,可以根據分離對象的尺寸大小設計合適的孔結構和孔徑,從而達到分離效果。MOFs因具有孔結構可設計性、孔徑可微調、易功能化等優點,在氣體吸附、儲存與分離等方面得到了廣泛應用,彌補了碳分子篩孔結構和配位方式單一的不足。

Wang等首次制備出具有開放金屬位點的金屬有機框架材料Cu-BTC,用于乙烷/乙烯的分離。在22℃、80kPa下,乙烷吸附量為4.7mmol/g,乙烯吸附量為5.8mmol/g,這是由于乙烯的π電子與Cu-BTC中銅離子相互作用。Bao等進一步研究了Ni2+、Mg2+、Co2+三種金屬離子對金屬有機框架材料M-gallate分離乙烷和乙烯的影響。結果表明,Co-gallate對乙烯的吸附量最高,達到3.37mmol/g,且對乙烷/乙烯的選擇性高達52。這一優異的分離性能歸因于該材料具有相互連接的三維鋸齒狀通道,其孔徑大小為3.47~3.69Å,介于乙烯(3.28Å×4.18Å×4.84Å)和乙烷(3.81Å×4.08Å×4.82Å)之間。除了引入金屬離子來增強乙烷/乙烯的分離效果,還可以通過引入基團的方式增強金屬有機框架材料和乙烯分子的作用力,提高乙烷/乙烯的選擇性。Yang等制備了一種含羥基基團的金屬有機框架材料NOTT-300。結果表明,在293K、1×105Pa下,乙烯的吸附量能達到6mmol/g,乙烷/乙烯的選擇性為48.7。這是由于乙烯通過氫鍵、π···π堆積相互作用和分子間偶極子相互作用與NOTT-300形成較強聯結。

2.1.4 碳分子篩膜

碳分子篩膜是由聚合物前體在惰性氣氛或真空條件下高溫熱解制備而成,其內部是由sp2雜化的六邊形碳構成的極小有序層狀或片狀碳層,并通過無序堆疊造成的缺陷形成膜中微孔,其孔結構如圖3所示。碳分子篩膜的性能受聚合物前體的結構影響。具有更多共面芳環的聚合物前體有利于炭化過程,這有助于形成有序的碳層堆積結構,從而提高的分離選擇性。相反,大體積側鏈會削弱了聚合物前體的共面性,阻礙碳層的堆積,進而導致選擇性下降。此外,炭化條件對膜的滲透性起著決定性作用,包括炭化溫度、炭化時間、通入氣氛和升溫速率。通常,較高的炭化溫度、較低的升溫速率和較長的炭化時間會產生更多的碳層堆積,形成更有序的微孔結構。這意味著膜的滲透性會降低,但選擇性會提高。作為近30年迅速發展的新型微孔無機膜,碳分子篩膜不僅具有傳統無機膜的優點,如機械強度高、熱穩定性高和孔徑分布均勻等,還具有優良的氣體分離性能。

Salinas等以具有羥基官能團的PIM-6FDA-OH聚酰亞胺為前體,在800℃下炭化得到碳分子篩膜,其對乙烷/乙烯的選擇性達到17.5。Chu等進一步研究發現,加入金屬陽離子可以增強CMSM對烷烴/烯烴的分離能力。他們以6FDA-DAM:DABA聚酰亞胺為前體制備碳分子篩膜,將純碳分子篩膜和含Fe2+碳分子篩膜進行對比,結果表明,乙烷/乙烯和丙烷/丙烯的選擇性分別提高了19%和11%。Wang等以羧化聚酰亞胺為前體制備碳分子篩膜,并探究了熱解溫度和Zn2+功能化對膜分離性能的影響。研究發現,當炭化溫度為576℃和800℃時,CMSM對乙烯的滲透率顯著下降,從244.6Barrer降至10.4Barrer,而乙烷/乙烯的選擇性則從4.80上升至24.1,是迄今為止的最高值。說明升高炭化溫度可以提高CMSM的選擇性,但會犧牲一定的滲透性。此外,Zn2+功能化的CMSM選擇性從4.80提升至6.75。由此可見,提高熱解溫度和使用Zn2+功能化都可以提高CMSM的氣體選擇性。

2.1.5 混合基質膜 混合基質膜是以高分子聚合物相為主體,無機材料為分散相的復合膜材料。其結合了無機材料高分離性和高分子聚合物經濟性與易加工性的優勢,提高了單一膜材料的性能。混合基質膜的分離核心是填料,填料一般以高分離性的金屬有機框架材料為主,不同的填料對膜材料的滲透性和選擇性的影響效果也不同。徐笑峰等以ZIF-8為填料制備了混合基質碳膜,考察了ZIF-8摻雜量和炭化溫度對丙烷/丙烯分離效果的影響。結果表明,在ZIF-8摻雜量為1%和炭化溫度為550℃的條件下,摻雜的混合基質碳膜對丙烯滲透率為174Barrer,丙烷/丙烯分離選擇性為14.4,而未摻雜的純碳膜選擇性僅為5.1。Liu等以Zr-fum-fcu-MOF作為填料制備6FDA-DAM混合基質膜,并進行了丙烷/丙烯分離實驗。研究表明,當在聚合物膜中添加29.4%(體積分數)的Zr-fum-fcu-MOF時,丙烯的滲透速率為19Barrer,丙烷/丙烯的選擇性約為34,與純聚合物膜相比,丙烯的滲透率和丙烷/丙烯的選擇性分別提高了7.6%和73.1%。可見無機材料的引入能夠提高聚合物膜的分離效果。 金屬離子改性或基團修飾后的分子篩可用于烷烴/烯烴的分離,但選擇性相比于其他材料較低。碳分子篩膜和碳分子篩的孔結構相似,以無序堆積的六邊形碳為主。調控材料的孔徑大小可以通過控制熱解條件來實現,如炭化溫度、時間、氣氛和升溫速率等。這兩種材料的主要區別在于材料的形態,碳分子篩膜由于薄膜形態,其對小分子烯烴的滲透性較強,因此對烷烴/烯烴的選擇性更強。而通過金屬離子改性以后的碳分子篩,由于金屬離子與烯烴之間形成的π絡合作用,對烷烴/烯烴的選擇性比普通碳分子篩更強。金屬有機框架材料的分離一方面依靠孔徑篩分,另一方面源于金屬離子與π電子云相互作用,其對烷烴/烯烴的選擇性有高有低,主要與金屬有機框架材料的選擇有關,其分離效果與未改性的碳分子篩和碳分子篩膜相似,但明顯低于改性后的碳分子篩。混合基質膜對烷烴/烯烴的分離效果也不如改性后的碳分子篩,但其具有無機材料和高分子聚合物的共同優勢,可以通過在聚合物中摻入金屬有機框架材料來提高膜的選擇性。 2.2 烯烴/炔烴分離

乙烯和丙烯是石油化工生產過程中最常見的烯烴原料。在蒸汽裂解制烯烴的過程中,不可避免地會混有炔烴。為了獲得聚合級乙烯和丙烯,烯烴/炔烴的分離是很重要但也是具挑戰性的工業過程之一。溶劑吸收是一種用于炔烴脫除的傳統分離方法。它的分離原理是基于不同氣體在吸收劑中溶解度的差異,具有選擇性高、可回收等優點,但是大多數溶劑具有毒性,且存在溶劑再生的問題。基于金屬有機框架材料的吸附法為開發成本低、能耗小的炔烴脫除技術提供了巨大的希望。表3總結了烯烴/炔烴分離的研究成果。

烯烴/炔烴分離的研究成果總結 2011年,Xiang等開發了首個用于乙烯/乙炔分離的金屬有機框架材料(M'MOF),通過手性二胺(R,R)-1,2-環己二胺向M'MOF中引入手性孔,并通過摻入不同的雙羧酸鹽來調節手性孔的大小。室溫下,該材料對乙烯/乙炔的分離選擇性達到5.23。金屬有機框架材料的分離性能不僅僅取決于孔徑大小,引入金屬位點也能進一步提升材料的分離選擇性。Wang等將金屬有機框架材料NCU-100中的Zn2+金屬位點替換為Cu2+金屬位點,觀察到NCU-100中存在兩種尺寸的空腔(3.6Å×4.3Å×4.2Å和4.7Å×4.5Å×4.2Å),與Zn2+取代的UTSA-300(3.5Å×3.9Å×4.1Å和4.3Å×4.3Å×4.1Å)相比,Cu2+取代的NCU-100與乙炔(3.3Å×3.3Å×5.7Å)更匹配。在298K、1kPa下,NCU-100的乙炔吸附量比UTSA-300提升了17.25倍,乙烯/乙炔混合氣穿過填充床,乙烯純度能超過99.99%。然而,目前報道的大多數MOFs都存在大吸附容量和高選擇性的不能兼得的問題。JCM-1中吡唑酸鹽作為金屬結合基能夠形成強的金屬配體鍵,增強乙炔的吸附能力,但對乙炔/乙烯的選擇性僅為3.1。這種對乙炔的強吸附能力來源于乙炔與孔表面的咪唑官能團相互作用,而選擇性不高的原因是JCM-1具有大納米孔徑。迄今為止,只有少數MOFs在丙炔/丙烯的分離中表現出出色的分離性能。Li等制備了首個用于丙烯/丙炔分離的柔性金屬有機框架材料ELM-12。該材料具有兩種空腔,一種呈啞鈴形,尺寸為6.1Å×4.3Å×4.3Å,另一種呈橢圓形,尺寸為6.8Å×4.0Å×4.2Å。與丙烯相比,丙炔與這些空腔的尺寸和形狀匹配更合適,因此在103Pa和298K時,ELM-12對于丙炔的吸附量(1.83mmol/g)明顯高于丙烯(0.67mmol/g)。 上述研究表明,金屬有機框架材料適用于烯烴/炔烴的分離。其孔結構可通過兩種方式進行調節:一是引入手性孔或金屬陽離子的方式進行微調,二是在表面引入官能團以實現材料的功能化。該材料在烷烴/烯烴和烯烴/炔烴分離方面表現出色,近年來受到大量的關注和研究,然而MOFs的合成大多停留在實驗室階段,大規模生產所需的苛刻條件和昂貴的有機溶劑的使用限制了其工業化應用。因此盡管它在輕烴分離上具有優勢,但合成成本高和合成規模小制約了其進一步的發展。 2.3 不同碳數的烷烴分離

不同碳數的烷烴分離可以提高原料的利用率,產出符合不同等級和質量要求的燃料產品,這對于化工產品的質量和性能至關重要。表4總結了不同碳數烷烴分離的研究成果。

A型分子篩具有三維孔隙結構,擴散性能良好,可以通過離子交換得到不同孔徑的分子篩,如5A分子篩。目前大多數吸附分離研究都集中在低碳數輕烴上,針對高碳數烴類分離的研究相對較少。劉宇斯等以5A分子篩作為吸附劑,在不同的溫度下對C11~16正構烷烴進行脈沖實驗,發現隨著溫度升高,5A分子篩對正構烷烴的分離度先升高再降低,180℃時分離度達到最高:C11(1.31)>C12(1.14)>C13(1.01)>C14(0.98)>C15(0.95)>C16(0.94)。結果表明,隨著碳鏈增長,5A分子篩對正構烷烴的吸附能力下降。這是由于正構烷烴的擴散活化能隨著碳數的增長而增加,根據阿倫尼烏斯公式,相同溫度下正構烷烴碳數越大,擴散速率常數越小。而隨著溫度升高,正構烷烴在5A分子篩中的擴散速率常數增大,因此分子篩的吸附速率加快,但吸附反應是放熱反應,溫度過高不利于反應進行,所以溫度超過180℃,5A分子篩對正構烷烴的分離度開始下降。為了提高5A分子篩對正構烷烴吸附速率,陳翔等以二甲基十八烷基[3-(三甲氧基硅基)丙基]氯化銨為模板劑合成多級孔道5A分子篩。發現當加入0.4%模板劑時,合成的分子篩不僅具有0.5nm的微孔,還新增了7~13nm的介孔,正戊烷的液相擴散系數增大81.2%,正己烷增大89.9%,正庚烷增大98.3%,吸附速率明顯加快。

2.3.2 聚合物膜 聚合物膜(polymer membrane)是一種有機膜,起源于20世紀60年代,由高分子聚合物材料制成。根據原料的不同,聚合物膜分為聚烯烴類、聚酰胺類、聚砜類、聚酰亞胺、聚偏二氟乙烯、聚四氟乙烯等。由于其具有多樣的有機結構單元和極低的質量密度以及可調節的孔徑,因而常用于輕烴分離。2006年,ExxonMobil公司提出了使用膜從煉油廠尾氣中回收液化石油氣的概念。由于聚硅氧烷膜和聚丁二烯膜對丙烷和丁烷烴類具有高吸附性,但不通過甲烷和乙烷,因而適用于液化石油氣分離。Pinnau等在-20~35℃的溫度范圍內,測定了聚二甲基硅氧烷膜(PDMS)對單組分氣體的滲透率和二元正丁烷/甲烷的選擇性。進料溫度為35℃時,甲烷、乙烷和丙烷的氣體滲透率分別為1300Barrer、3900Barrer和7400Barrer。在25℃下,當正丁烷進料體積分數從1%增加到8%時,正丁烷/甲烷選擇性從10增加到12。Kim等用聚乙烯-烯丙基-二甲基硅烷膜(PVASMS)分離C1~4正構烷烴,探究了熱處理溫度和時間對膜性能的影響。當熱處理溫度為120℃、熱處理時間為15min時,PVASMS膜對甲烷、乙烷、丙烷、丁烷的滲透率分別為32.1Barrer、48.7Barrer、110.7Barrer、451.2Barrer,對甲烷/丁烷的選擇性為14.1。 5A分子篩由于孔徑范圍較廣,適用于C4以上烷烴的分離,在工業上已被用于分離石腦油中的正構烷烴,而聚合物膜更適合分離C4以下小分子的烷烴。這兩種材料結合起來,可以實現全碳數烷烴的分離。 2.4 C4異構體分離

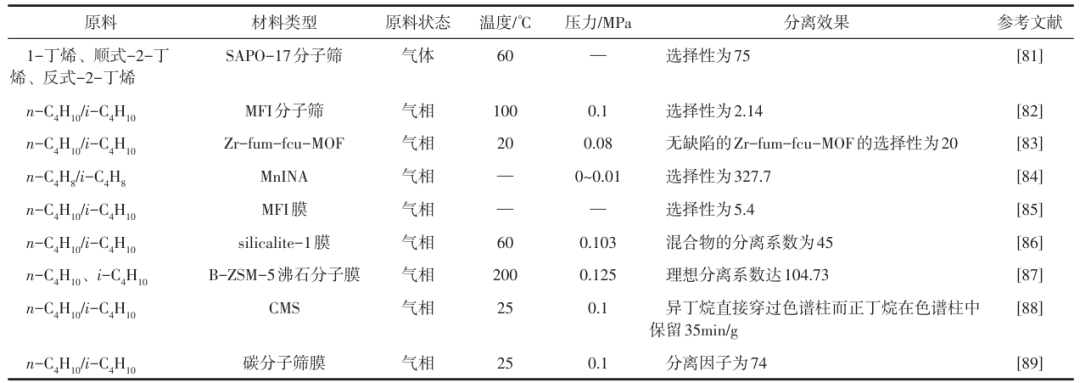

C4烴的需求范圍很廣,正丁烷主要用于生產乙烯、乙酸和馬來酸酐,異丁烷用于生產叔丁醇和環氧丙烷,也可用于聚合物加工和在發泡聚苯乙烯生產中作為發泡劑,而C4烯烴作為石化工業的原料之一,在工業生產方面用于合成丁二烯橡膠、ABS樹脂,在化工原料方面用于生產仲丁醇、甲基叔丁基醚。盡管C4烷烴有許多優點,但由于它們的尺寸和沸點相似,因此分離具有挑戰性。表5總結了C4異構體分離的研究成果。

除了常用的MFI型分子篩之外,用于分離C4烷烴的還有ERI型分子篩。Richter等研究了微孔磷酸硅鋁分子篩SAPO-17對丁烯異構體的分離。結果表明,反式-2-丁烯比1-丁烯和順式-2-丁烯更容易吸附。這是由于SAPO-17具有0.36nm×0.51nm的橢圓孔,允許較小的分子(反式2-丁烯)通過,而阻塞較大的分子。在333K下,反式2-丁烯的吸附量為0.75mmol/g,反式-2-丁烯/1-丁烯和反式-2-丁烯/順式-2-丁烯的選擇性均為75,說明分子篩主要利用尺寸差異或者分子篩效應實現分離。在此基礎上,進一步研究了熱力學效應對分子篩吸附的影響。Ferreira等用壓力法和微量熱法探究了不同溫度下正異構丁烷在MFI分子篩上的吸附,并進行了熱力學計算。結果表明,在373K和100kPa下,n-C4H10的吸附量為1.37mmol/g,i-C4H10的吸附量為0.64mmol/g,n-C4H10/i-C4H10的選擇性為2.14。這是由于n-C4H10在孔道中吸附,而i-C4H10僅在交叉處吸附。

2.4.2 金屬有機框架材料

金屬有機框架材料由于其均勻的孔徑可實現精確的分子篩篩分,因此可用于C4異構體的分離。Chen等合成了具有最小缺陷的鋯基金屬有機框架材料(Zr-fum-fcu-MOF),通過控制合成反應條件(調制劑和配體的數量)在分子水平上對結晶度和結構缺陷進行調節。結果表明,富缺陷的Zr-fum-fcu-MOF對正異構丁烷的分離性能較差,主要受熱力學驅動,而具有較少或無缺陷的Zr-fum-fcu-MOF分離性能較好,主要由動力學和分子篩效應驅動。在293K和80kPa下,無缺陷的Zr-fum-fcu-MOF對正丁烷的吸附量為4mmol/g,對正丁烷/異丁烷的選擇性為20,相比之下,有缺陷的Zr-fum-fcu-MOF對正丁烷吸收量和選擇性顯著降低,分別為3.5mmol/g和1.4,首次證明了結構缺陷對金屬有機框架材料分離C4異構體的重要影響。Cui等首次制備出能有效分離丁烯異構體的柔性金屬有機框架材料MnINA。與CuINA(4.84Å)相比,MnINA具有更小的孔徑(4.62Å),對正丁烯具有高的吸附容量(1.79mmol/g),通過C—H···π鍵形成強的相互作用。在0~1×104Pa的壓力范圍內,狹窄的通道對大分子異丁烯(4.84Å)產生了阻礙,這使得MnINA對正異丁烯的選擇性高達327.7。相較于分子篩,金屬有機框架材料不僅利用分子篩效應,還利用熱力學效應和動力學效應實現分離。

2.4.3 分子篩膜 分子篩膜(zeolite membrane)是由分子篩在載體表面交錯生長而形成,本質上屬于無機膜,具有和分子篩相似的特點,如孔道均一、吸附性高和穩定性好。到目前為止,MFI型分子篩膜,包括silicalite-1膜和ZSM-5膜,因其易于制備、孔徑適宜而被廣泛研究。silicalite-1膜是一種純二氧化硅基的無機膜,具有優異的熱穩定性和化學穩定性,但親水性差。相比之下,ZSM-5膜通過部分Si原子被Al原子取代,從而表現出良好的表面親水性。 不同制備方法得到的分子篩膜材料,其分離效果也各不相同。Zhang等采用多層MFI(ML-MFI)分子篩制備了不含任何有機結構導向劑的二維分子篩納米片。ML-MFI首先通過熔融復合剝離,然后使用H2SO4和H2O2的混合物進行去模板化,得到不含OSDA的MFI納米片。存在于多孔多苯并咪唑載體上的納米片對n-C4H10的滲透率為3.5×10-7mol/(m2·s·Pa),對n-C4H10/i-C4H10選擇性為5.4。Sun等采用新型微波加熱法在α-Al2O3管的內表面制備silicalite-1分子篩膜,并與常規加熱法制備的膜進行了比較。當溫度為333K時,其對n-C4H10滲透率為1.3×10-7mol/(m2·s·Pa),n-C4H10/i-C4H10的分離系數為45,比常規加熱法制備的silicalite-1膜具有更高的選擇性。李良清等利用兩次變溫熱浸漬法在大孔α-Al2O3多孔管狀載體外表面涂覆B-ZSM-5大小晶種,并通過二次生長法制備B-ZSM-5分子篩膜,同時利用氣體滲透測試裝置進行實驗。研究表明,在200℃、0.125MPa下,B-ZSM-5分子篩膜對n-C4H10和i-C4H10的氣體滲透率分別為5.98×10-8mol/(m2·s·Pa)和5.71×10-10mol/(m2·s·Pa),n-C4H10/i-C4H10的分離系數達104.73。由此可見,隨著制備方法的不斷改進,分子篩膜對正異丁烷的分離效果也在逐步提升。 2.4.4 碳分子篩和碳分子篩膜 碳分子篩和碳分子篩膜用于C4異構體的研究還處于起步階段,目前報道較少。Li等通過高溫炭化將金屬有機框架材料(CD-MOF-2)轉變為用于正異構烷烴分離的碳分子篩。在298K、1×105Pa時,通入等摩爾的正丁烷-異丁烷混合氣,發現異丁烷可以直接穿過色譜柱而正丁烷在色譜柱中保留35min/g,表明該碳分子篩對正異丁烷具有篩分效果。Zhou等以P84聚合物膜為原料,在γ-Al2O3基體上熱解制備碳分子篩膜。通過調控熱解溫度,在600℃熱解溫度下,成功制備出無裂紋、具有6Å均勻微孔的碳分子篩膜。該材料對n-C4H10滲透率為384GPU[1GPU=10-6cm3(STP)·cm-2·s-1·cmHg-1],n-C4H10/i-C4H10分離因子為74,是分離n-C4H10/i-C4H10性能最佳的膜之一。除了微孔和超微孔的組合之外,該膜的超薄厚度(0.59µm)也是高分離性能的原因。 目前,碳分子篩和碳分子篩膜更常用于烷烴/烯烴的分離,對C4異構體分離的研究較少,而分子篩膜是最常用于C4異構體分離的材料,包括ZSM-5沸石分子篩膜和silicalite-1膜。這是由于MFI分子篩膜由直通道(5.3μm×5.6μm)和鋸齒形通道(5.1μm×5.5μm)構成,剛好介于n-C4H10和i-C4H10的尺寸4.7μm和5.3μm之間,因此能引起強分子篩效應。 2.5 C5以上異構體分離

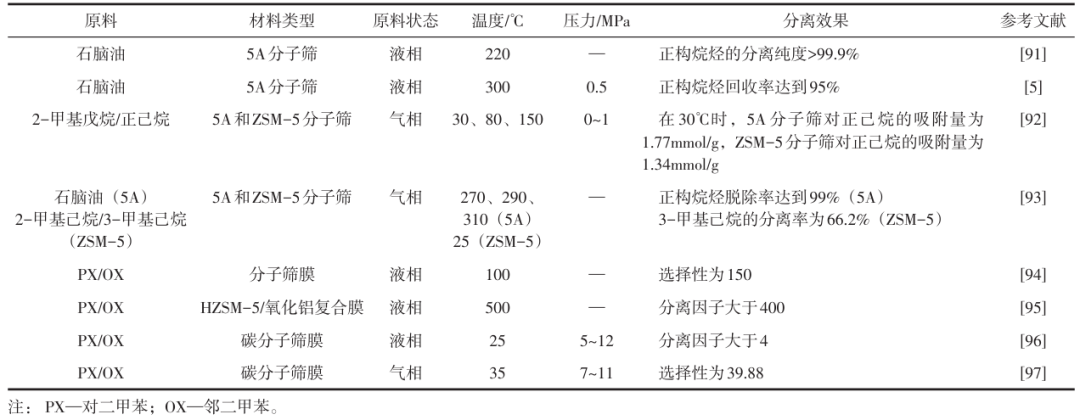

C5以上異構體的分離包括石腦油中正構烷烴的分離和二甲苯異構體的分離。表6總結了C5以上異構烷烴分離的研究成果。

C5以上異構體分離的研究成果總結 2.5.1 5A分子篩和ZSM-5分子篩

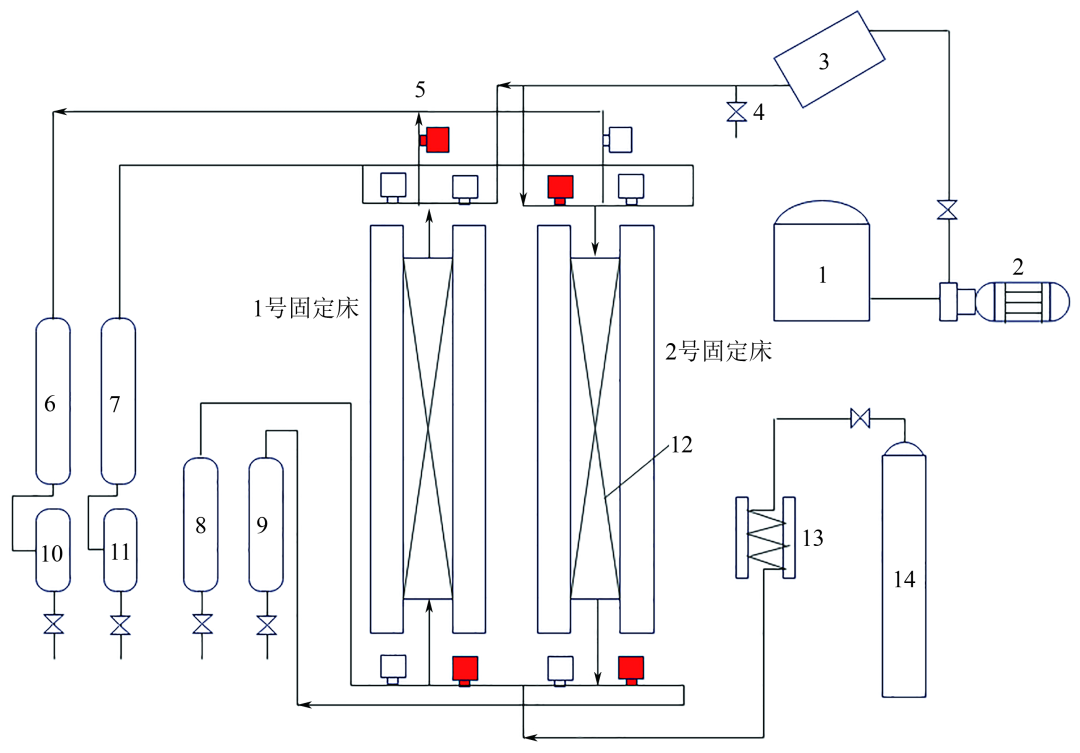

石腦油中由于正構烷烴的辛烷值較低,而異構烷烴、環烷烴和芳烴的辛烷值較高,因此將正構烷烴分離出來可提高汽油的辛烷值。分離出的正構烷烴作為乙烯裂解的原料可提高乙烯收率,而剩余的組分作為催化重整的原料可提高芳烴收率。利用5A分子篩進行簡單組分的正異構烷烴分離效果比較理想,但真實油品的組分復雜,與模型油的分離效果有顯著差異。Liu等利用5A分子篩從石腦油中吸附分離正構烷烴,為蒸汽裂化和催化轉化過程提供原料,產物中正構烷烴的分離純度>99.9%,發現當吸附溫度180~340℃、進料空速30~300h-1時,吸附能力較大,吸附傳質區較小。翟萬軍對工藝條件進行了更詳細的考察,以5A分子篩為吸附劑,采用固定床吸附器分離石腦油中的正構烷烴,考察了壓力、溫度、空速以及吸附劑使用周期對分離效果的影響。結果表明,壓力0.5MPa、溫度300℃、吸附空速0.5h-1和脫附空速230h-1時,正構烷烴總回收率達到95%,吸余油中正構烷烴含量<3%,且5A分子篩在使用了520個周期后仍保持吸附活性。20世紀60年代,5A分子篩分離C10~14正構烷烴已實現工業化,包括美國UOP公司開發的Molex工藝、Isosiv工藝和Exxon公司開發的Ensorb工藝,其對正構烷烴的回收純度>98%,分離出的正構烷烴可以轉化為烷基氯或烯烴,也可以將苯轉化為烷基苯,但這些工藝在原料、反應條件和脫附劑方面有所不同。Molex工藝是唯一的液相工藝,以煤油為原料、正戊烷為脫附劑,Isosiv工藝和Ensorb工藝在氣相條件下反應,前者以全餾分石腦油為原料,后者以氨為脫附劑。2013年,華東理工大學首次提出固定床雙塔并聯石腦油吸附分離工藝,工藝流程如圖4所示。該工藝以32~174℃餾程的石腦油為原料,5A分子篩為吸附劑,氮氣為脫附劑。其原理是利用正構烷烴和其余組分的尺寸差異,分離后脫附油中正構烷烴質量分數大于95%,可作蒸汽裂解制乙烯原料,與石腦油直接裂解相比,乙烯收率提高了14%。

圖4 雙塔并聯吸附分離實驗裝置工藝流程 1—原料油儲罐;2—原料油進料泵;3—原料油汽化爐;4—手動閥;5—電磁閥(紅色表示打開狀態,該狀態表示1號床脫附、2號床吸附);6—中間油冷凝器;7—脫附油冷凝器;8—1號床層吸余油冷凝器;9—2號床層吸余油冷凝器;10—中間油氣液分離器;11—脫附油氣液分離器;12—分子篩床層;13—脫附油預熱器;14—氮氣儲罐 除了5A分子篩,ZSM-5分子篩也常用于輕烴分離。ZSM-5分子篩屬于MFI結構,具有三維交叉孔道結構和獨特的十元環孔道,其中c軸方向的橢圓形直孔道孔徑為0.54nm×0.56nm,a軸方向的圓形之字形孔道孔徑為0.51nm×0.55nm,因而具有良好的擇形吸附性能。田鵬等對ZSM-5分子篩吸附分離2-甲基戊烷和正己烷進行了研究,并將其分離效果與5A分子篩進行比較。結果表明,303K時,ZSM-5和5A分子篩對2-甲基戊烷吸附量分別為1.1mmol/g和0.04mmol/g,對正構烷烴的吸附量分別為1.34mmol/g和1.77mmol/g,說明ZSM-5分子篩比5A分子篩更適合吸附單甲基異構烷烴。基于此研究,江蕾等先用5A分子篩分離石腦油中正構烷烴,再用ZSM-5分子篩分離單甲基異構烷烴,最終得到的產品對烷烴的脫除率達到92.9%。 5A分子篩主要用于分離正構烷烴,而ZSM-5分子篩主要用于分離單甲基異構烷烴。在工業上,這兩種分子篩常被聯合使用,通過連續吸附分離過程,實現從石腦油中分離烷烴。盡管傳統分子篩具有性質穩定、循環再生能力強、分離純度高、經濟性好的優點,但在烷烴/烯烴分離方面的研究較少,這仍是一個值得繼續探索的領域。 2.5.2 分子篩膜

對二甲苯(PX)是一種常用的有機原料,在聚酯、滌綸和涂料的生產中扮演著關鍵角色,因此其分離非常重要。目前,工業上分離二甲苯異構體的工藝有吸附分離法和結晶分離法,但這兩種工藝設備復雜、對裝置的穩定性要求高,相比之下膜分離成本低、能耗低,具有發展前途。分子篩膜不僅可以分離C4異構體,還可以分離二甲苯異構體。Xomeritakis等在α-Al2O3表面二次生長制備定向MFI膜,在22~275℃和0.7~0.9kPa的進料分壓范圍內,對二甲苯異構體的分離效果進行了評價。研究發現,膜的分離性能與膜的合成條件及微結構相關。其中,在175℃下生長24h的膜對對二甲苯/鄰二甲苯的選擇性高達150。但由于在對二甲苯存在的情況下,鄰二甲苯的通量急劇增加,二元混合物的分離系數很小。Daramola等制備了在高壓下也能分離對二甲苯的HZSM-5/氧化鋁復合膜。在200℃時,該膜對PX的通量為3.5×10-6mol/(m2·s),PX/OX分離因子大于400。當壓力高達150kPa時,該膜仍保持對二甲苯的選擇性,歸因于氧化鋁限制了孔和MFI納米顆粒之間的緊密接觸,減少了長期應力,從而防止了對二甲苯吸附過程中MFI框架的變形。

2.5.3 碳分子篩膜 碳分子篩膜不僅用于烷烴/烯烴的分離,也用于二甲苯異構體的分離。Koh等制備了一種反滲透碳分子篩膜。其對單組分PX的滲透通量是OX的25倍。在室溫進料、壓力為5~12MPa、進料為PX∶OX=1∶1的條件下,該材料對PX的滲透率超過81%,PX的滲透通量超過1.0×10-3mol/(m2·s),且分離因子大于4。Jang等制備出厚度僅1.8μm的超薄碳分子篩中空纖維復合膜。當壓力為7~11MPa時,二甲苯異構體的選擇性可達39.88,PX通量為0.032mol/(m2·s),膜通量比其他碳分子篩膜高出10倍,比沸石分子篩高出100~1000倍。 相比于分子篩膜,碳分子篩膜展現出更多的優勢。在分離效率上,碳分子篩的孔道是狹縫形狀,這不僅賦予了其高選擇性,而且提高了滲透率,使得通量能夠達到分子篩膜的10倍。在節能方面,碳分子篩的中空纖維膜對二甲苯異構體的分離不需要改變有機物的相態,從而可以減少分離過程中的能量損耗。 2.6 不同材料分離輕烴的性能對比

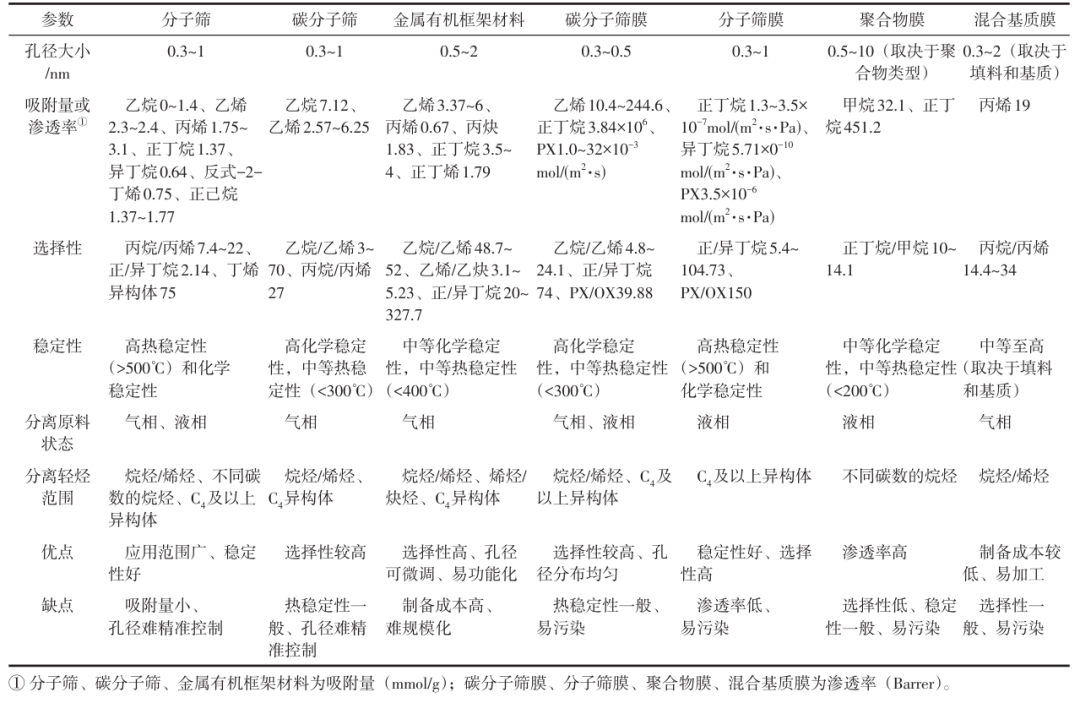

目前用于輕烴分離的材料分為分子篩、膜材料和金屬有機框架材料三大類,其中膜材料包括碳分子篩膜、分子篩膜、聚合物膜以及混合基質膜。不同分離材料的分離性能如表7所示。

不同輕烴分離材料的分離性能 綜合來看,每種材料都有其獨特的優點和局限性。分子篩、碳分子篩和金屬有機框架材料通過吸附小分子、阻擋大分子實現輕烴分離,而膜材料則依賴于吸附和膜兩側的壓力差來驅動分離過程。分子篩雖然已實現工業化,穩定性好,但其吸附量較小,且孔徑難精準控制。碳分子篩選擇性高,但熱穩定性一般。金屬有機框架材料作為一種新興材料,具有高選擇性和可微調的孔徑,但制備成本較高,難以實現規模化。膜材料由于較薄,通常具有比相應的分子篩更高的選擇性,但普遍存在容易被污染的問題。 在實際應用中,選擇合適的材料需要綜合考慮分離目標、操作條件以及成本效益。對于高溫高壓環境的分離,分子篩和分子篩膜是理想選擇;對于高選擇性、中等溫度環境的分離,碳分子篩和碳分子篩膜更為合適;對于孔徑需求高的分離,金屬有機框架材料是較好的選擇;對于大規模、常溫環境的分離,聚合物膜具有成本優勢;而混合基質膜因其同時具有有機膜和無機膜的特點,在多種環境下的分離中展現出廣闊的應用前景。未來的研究方向應集中在提高材料的穩定性、降低制備成本以及優化膜結構,以滿足工業生產中對輕烴分離的多樣化需求。

03 結語與展望 當前我國煉油產能過剩問題突出,為了將輕烴高效轉化為下游化工原料,輕烴分離過程顯得尤為重要。根據市場需求,分離出的正構烷烴可用作異構化反應或作為蒸汽裂解原料制乙烯。同時,異構烷烴、環烷烴和芳烴因其較高的辛烷值,可以直接用作調和汽油或送至重整裝置進一步加工,生產高辛烷值的汽油組分。通過蒸汽裂解正構烷烴得到的低碳烯烴中,不可避免地會含有烷烴和炔烴等雜質,因此需要分離出其中的雜質,來有效提高烯烴的純度。 輕烴分離材料的分離機理包括分子篩效應、動力學效應、熱力學平衡效應和協同效應。分子篩和金屬有機框架材料的分離主要利用分子篩效應、動力學效應和熱力學平衡效應,而膜材料的分離主要依靠動力學效應中的擴散作用。當然在實際分離過程中,往往是多種機理共同作用,而非單一機理獨立工作。 不同輕烴分離所用的材料也不同。烷烴/烯烴的分離主要使用碳分子篩、金屬有機框架材料、碳分子篩膜和混合基質膜,其中改性后的碳分子篩分離效果明顯高于其他材料。烯烴和炔烴由于分子尺寸相近且都含有不飽和鍵,分離難度大,目前研究最多的材料是金屬有機框架材料。不同碳數的烷烴分離使用5A分子篩和聚合物膜,前者在工業上用于分離石腦油,后者適合分離C4以下的小分子烷烴。正異構烷烴的分離分為C4異構體的分離、石腦油中正構烷烴的分離和二甲苯異構體的分離。其中分子篩膜是最常用于C4異構體分離的材料,5A分子篩和ZSM-5分子篩適用于分離石腦油中正構烷烴,分子篩膜和碳分子篩膜適用于分離二甲苯異構體。 目前關于輕烴分離的研究仍十分有限,基于以上總結,未來輕烴分離的研究方向可以考慮以下幾點。 (1)開發新型分子篩、金屬有機框架材料和膜材料,增大分離材料的滲透性和選擇性,使其更利于輕烴分離。 (2)目前碳分子篩、金屬有機框架材料和膜材料的應用還局限于實驗室階段,將小規模實驗室合成轉化為大規模工業化應用是未來輕烴分離材料的研究方向。亟待解決的問題包括碳分子篩的老化、金屬有機框架材料和膜材料的穩定性以及與現有工業流程的兼容性。 (3)由于輕烴分離需要更高的通量來減少處理給定進料量所需的膜面積,從而降低模塊和整體分離系統的成本,因此未來必須通過進一步優化MOFs聚合物配方來減少膜厚度,從而增加滲透通量。 (4)結合計算化學和分子模擬,深入理解輕烴分離機理,并利用這些工具指導新型分離材料的設計。 第一作者:羅伊雯,博士研究生,研究方向為膜材料分離。 通信作者:趙亮,教授,博士生導師,研究方向為清潔油品生產、石油加工、催化材料、計算化學。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414