導讀:對于結構材料或者在應用過程中承受載荷的構件來說,更高的強度和塑性可以提升使用安全性。調控層錯能(SFE)可以改變晶體缺陷的種類和密度,從而影響合金的力學性能。這一策略可以同步提升材料的強度和塑性,也被廣泛應用在面心立方(FCC)多主元合金中。基于等原子CoCrNi合金,本文設計開發了一種具有極低層錯能的非等原子比Co38Cr38Ni24合金。區別于傳統的以位錯滑移為主的變形機制,該合金的強化和變形受層錯(SF)主導。該合金的強度隨晶粒尺寸增加而單調下降,與文獻報道結果一致;但塑性在中等晶粒尺寸處達到峰值,這與大多數單相FCC金屬的單調遞增趨勢相矛盾。主要源于該合金隨晶粒粗化從韌性斷裂轉變為準解理斷裂。

強度與塑性之間的相互制約一直是金屬材料設計中的重要挑戰。這種困境本質上源于晶體材料中占主導地位的位錯機制:位錯的增殖和運動提供了塑性,而位錯運動的阻礙提供了強度。然而,通過降低SFE,可以激活孿生和相變等機制,顯著提高加工硬化率。這一策略在同步提升材料的強度和塑性方面具有巨大潛力,已經被廣泛應用在FCC多主元合金(MPEAs)中。

SFE在FCC的變形機制中起著關鍵作用。除了應變速率和溫度等外部因素,可以通過改變化學成分來調整SFE。等原子比的CoCrNi合金相較于等原子比的二元、三元和四元CoCrFeMnNi合金子系統,表現出更優越的綜合力學性能。通過理論計算發現可以通過改變化學成分來調整CoCrNi合金體系的SFE。添加Cr和Co會降低SFE,從而破壞FCC固溶體的穩定性,進而促進馬氏體相變。與等原子比的CoCrNi合金相比,具有極低SFE的非等原子比Co36Cr41Ni23合金在細晶范圍展現出更優異的強度與塑性組合。

然而,相變機制并不總是對塑性有利。在相變誘導塑性(TRIP)合金中,新相通常是馬氏體。其具有強度高,滑移系少的特征。一方面,馬氏體的形成增加了相界面的密度,阻礙了位錯滑移并提高了加工硬化率。另一方面,作為脆性相的馬氏體可能會使塑性惡化。單相FCC金屬或合金的塑性通常會隨著晶粒尺寸的增加而逐步提高。然而,部分TRIP合金的塑性隨著晶粒尺寸的增加會出現異常降低。目前的研究將這種異常現象主要歸因于馬氏體相變的激活,以及馬氏體含量的增加。

研究表明,當六方密排(HCP)相的比例超過約30%時,CoCrNiMo合金會發生脆性斷裂,而均勻延伸率的最大值在HCP相含量低于10%時實現。與293K相比,Fe49.5Mn30Co10Cr10C0.5合金在77K下拉伸實驗后,HCP相的含量明顯增加,超過了60%。然而,均勻延伸率卻幾乎保持不變。這一現象也存在于Fe50Mn30Co10Cr10合金。HCP相含量與塑性之間的相關性仍然存在疑問。因此,探索低SFE合金在晶粒尺寸增加時塑性異常下降的根本原因至關重要。

在這項研究中,作者設計了一種非等原子比Co38Cr38Ni24合金,該合金具有極低SFE,并制備了不同晶粒尺寸的試樣。研究其力學行為和變形組織。本研究旨在揭示該合金的變形機制,并探討晶粒尺寸增加導致的塑性下降以及斷裂行為轉變的機制。相關成果以“Effect of grain size on the deformation mechanism and fracture behavior of a non-equiatomic CoCrNi alloy with low stacking fault energy”為題發表在International Journal of Plasticity期刊上。

論文鏈接:

https://doi.org/10.1016/j.ijplas.2024.104129

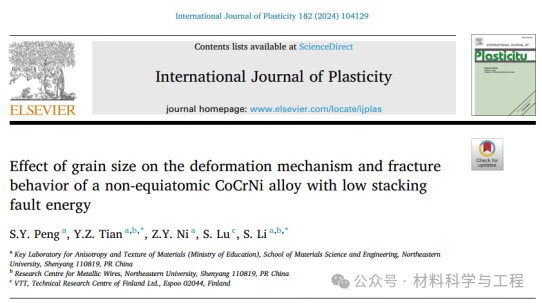

圖1. 不同晶粒尺寸完全再結晶的Co38Cr38Ni24合金取向分布圖.

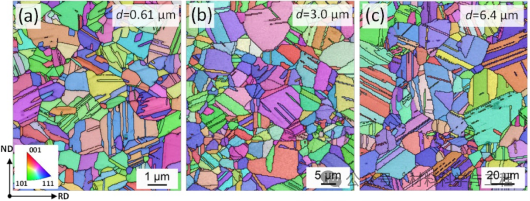

圖2. 不同晶粒尺寸Co38Cr38Ni24合金的力學性能.

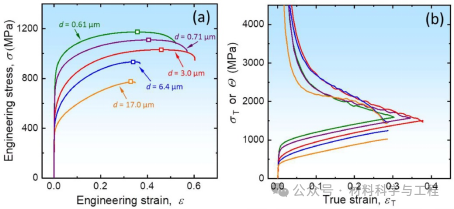

圖3. 工程應變0.1下的ECC圖像.

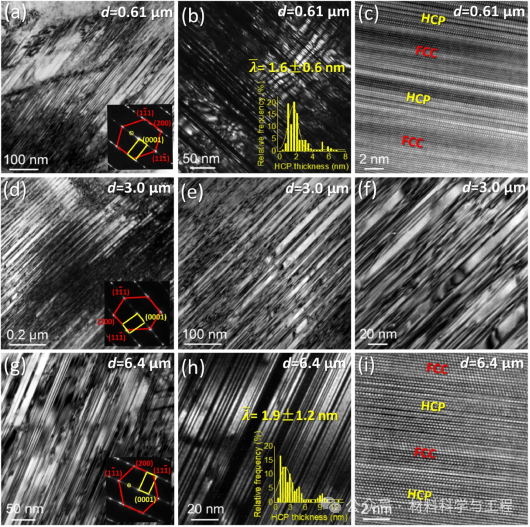

圖4. 頸縮應變下的TEM圖像.

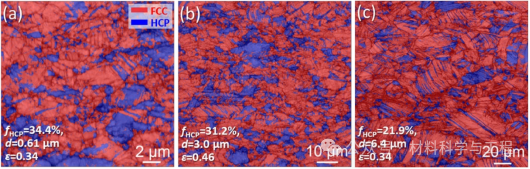

圖5. 頸縮應變下的EBSD相圖.

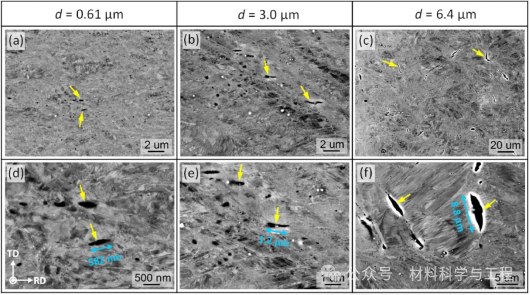

圖6. 不同晶粒尺寸Co38Cr38Ni24合金的斷口形貌.

圖7. 垂直于拉伸斷裂面的ECC圖像.

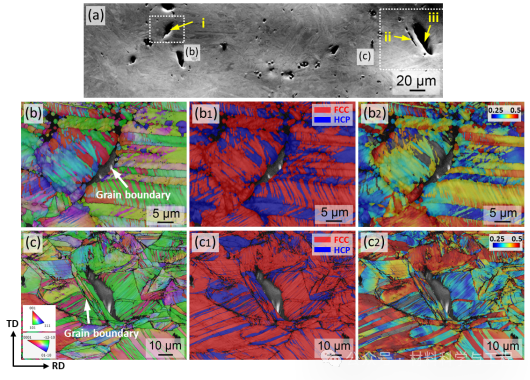

圖8. (a) CG試樣斷口附近的SEM圖像;(b,c) 晶界疊加取向分布圖;(b1,c1) 相圖疊加質量圖;(b2,c2) Schmid因子圖疊加質量圖.

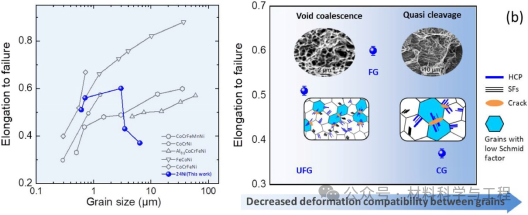

圖9. (a) 晶粒尺寸對FCC單相多主元合金均勻延伸率的影響;(b) 不同晶粒尺寸Co38Cr38Ni24合金斷裂機制的示意圖.

具有極低層錯能的Co38Cr38Ni24合金被設計為模型合金,用于研究亞穩合金(會發生顯著變形誘導馬氏體相變)在晶粒尺寸增加時塑性異常下降的原因。通過軋制和退火制備了晶粒尺寸為0.61~6.4 μm的試樣。研究了晶粒尺寸對力學性能和變形組織的影響。主要結論如下:

-

由于層錯能很低,位錯在分解后很難進一步束集,從而導致SFs很容易被保留下來,而并沒有發現全位錯滑移證據。因此,SFs主導了塑性變形。隨著應變量的增加,馬氏體相變逐漸被激活,開始發揮作用。

-

在超細晶和細晶范圍內,塑性隨著晶粒尺寸的增加而上升。當晶粒尺寸大于3μm時,塑性急劇下降。斷口形貌由韌窩轉變為準解理刻面,斷裂機制由微孔聚集轉變為準解理。

-

在超細晶和細晶試樣中,由于優異的晶粒協調變形能力,裂紋萌生被抑制。小的裂紋尺寸和大的擴展阻力進一步限制了裂紋擴展,發生了韌性斷裂,提升了塑性。

-

弱協調變形能力和晶界附近大量脆性HCP相共同作用,促進了粗晶試樣的裂紋萌生。大尺寸裂紋對鄰近組織施加較高的剪切應力,進一步加速裂紋擴展,最終導致粗晶試樣出現準解理斷裂,使塑性大幅惡化。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414