近日,上海電力大學環境與化學工程學院研究生余韋漢在《Construction and Building Materials》上發表了關于輕質鋼耐蝕性的研究論文。該研究揭示了鎳(Ni)微合金化對Fe-Mn-Al-C系輕質鋼在海洋環境中耐蝕性能的影響。與傳統鋼鐵中Ni的積極作用不同,該研究發現添加3 wt.%的Ni反而導致輕質鋼耐蝕性下降。這一發現為輕質鋼在海洋工程中的應用提供了重要參考。

1、研究背景

Fe-Mn-Al-C輕質鋼因其優異的力學性能和輕量化特性在海洋工程領域展現出廣闊的應用前景。然而,由于海洋的腐蝕環境嚴苛復雜,耐蝕性成為制約輕質鋼應用的關鍵。Ni作為一種重要的合金元素,有研究報道,在Fe-Mn-Al-C體系中引入Ni可在晶粒內部誘導細小B2相的析出,從而實現有效的析出強化,進一步提升材料的力學性能,引起了廣泛的研究興趣。然而,Ni對輕質鋼耐蝕性的影響尚不明確,一方面,B2相的形成可能加劇其與基體之間的微電偶腐蝕,導致耐蝕性下降;另一方面,Ni作為合金元素被證實能夠有效提升傳統鋼材在海洋環境中的腐蝕產物膜保護性能。

基于以上背景,本研究以未添加Ni和添加Ni的LDS為研究對象,通過組織結構分析、電化學測試及浸泡實驗,系統研究了Ni對LDS在海水環境中腐蝕行為及耐蝕性能的影響,以期為LDS在海洋工程中的應用提供理論依據和實驗支持。

2、研究概述

本研究采用氮氣保護真空熔煉法制備了兩種實驗鋼,為便于區分,將這兩種鋼分別命名為BM(未添加Ni)和LDS-Ni(添加Ni)。通過掃描電子顯微鏡(SEM)、透射電子顯微鏡(TEM)、電子背散射衍射(EBSD)和X射線衍射(XRD)表征了所制備實驗鋼的微觀形貌和相組成。通過電化學性能測試和浸泡實驗對實驗鋼的耐蝕性進行了測試。通過SEM、XRD和X射線光電子能譜(XPS)對浸泡后腐蝕產物的表面、截面形貌和元素分布及相組成進行了表征。最后,通過SEM和白光干涉儀對去除腐蝕產物后的表面形貌和三維輪廓進行了表征。

3、研究內容

3.1 微觀組織結構

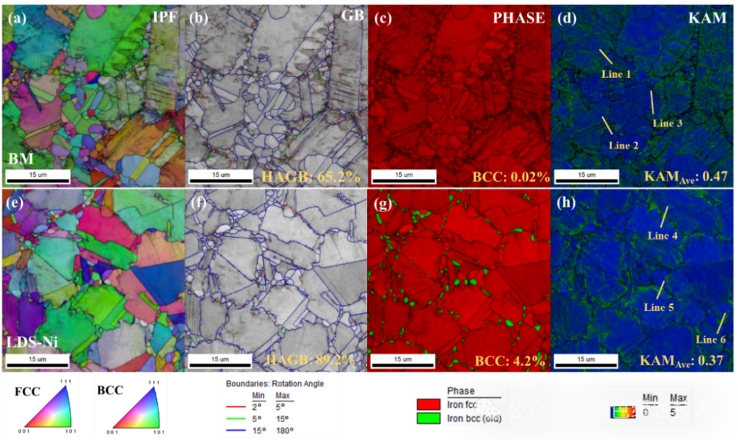

通過EBSD獲得了實驗鋼的晶體學信息,如圖1所示。IPF圖(圖1-a和1-e)表明,兩種鋼均具有均勻的晶體學特征,未表現出明顯的擇優取向。由GB圖(圖1-b和1-f)可知BM中的HAGBs比例為65.2%,而LDS-Ni中的HAGBs比例則高達89.2%,表明LDS-Ni在晶界處具有更高的腐蝕敏感性。相圖(圖1-c和1-g)表明,BM中的第二相和基體均被識別為FCC結構。而在LDS-Ni中,存在4.2%的BCC相,且這些BCC相主要沿晶界分布。

圖1 通過EBSD分析得到的BM(a-d)和LDS-Ni(e-h)的晶體學信息,(a,e)IPF+IQ,(b,f)GB+IQ,(c,g)Phase+IQ,(d,h)KAM+IQ

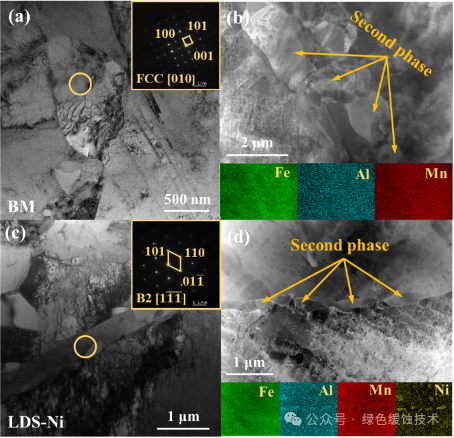

圖2 通過TEM得到的BM(a,b)和LDS-Ni(c,d)的微觀組織結構和元素分布

通過TEM分析進一步表征了實驗鋼中的第二相(圖2)。在BM中,Fe、Mn和Al元素均勻分布在第二相和基體中(圖2-b),而在LDS-Ni中,Al和Ni元素在第二相中顯著富集(圖2-d)。此外,選區電子衍射(SAED)圖(圖2中插圖)表明,BM中的第二相具有FCC結構,而LDS-Ni中的第二相為BCC結構。這一結果證實,Ni的加入促進了LDS中富集Ni和Al的B2相的形成。

3.2 電化學性能

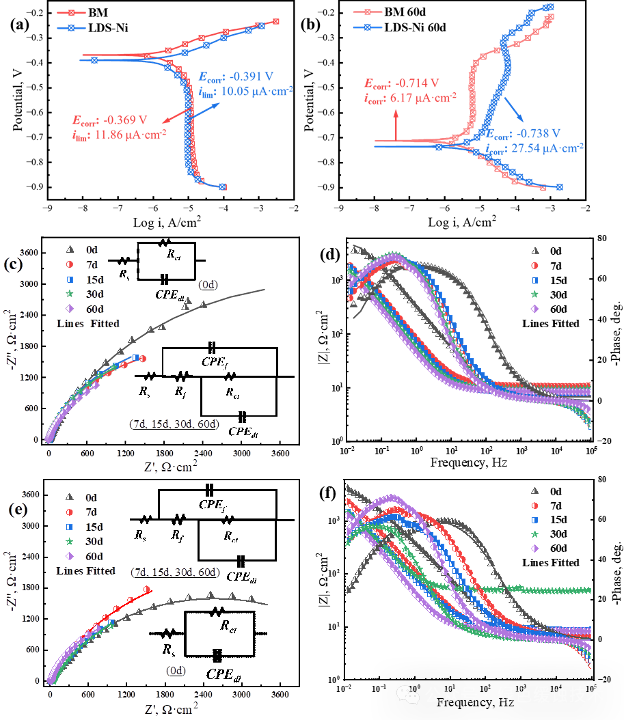

圖3 (a)未浸泡的,(b)浸泡30天后的BM和LDS-Ni的動電位極化曲線和浸泡不同周期后的(c,d)BM和(e,f)LDS-Ni的電化學阻抗譜圖

圖3為BM和LDS-Ni的動電位極化曲線和電化學阻抗譜圖。在未浸泡的情況下,兩種鋼的陽極區均呈現出典型的活性溶解特征(圖3-a)。浸泡60天后,兩種鋼的電流密度在約-0.7V至-0.35V的電位范圍內趨于穩定(圖3-b),陽極極化區均表現出偽鈍化特征。BM的ipass和icorr顯著低于LDS-Ni。這一結果表明,BM在浸泡過程中形成的腐蝕產物膜比LDS-Ni的具有更高的電化學穩定性。

兩種鋼的Nyquist曲線均表現出典型的容抗弧特征。隨著浸泡時間的增加,容抗弧半徑逐漸減小(圖3-c和3-e),說明LDS的耐蝕性隨浸泡時間延長而逐漸下降。此外,浸泡前后LDS-Ni的容抗弧半徑普遍小于BM,表明其耐蝕性能較差。從Bode圖中可以看出,BM和LDS-Ni最大相位角均低于80°(圖3-d和3-f),這表明電極表面的非均勻性導致了非理想的電容響應。

3.3 浸泡實驗

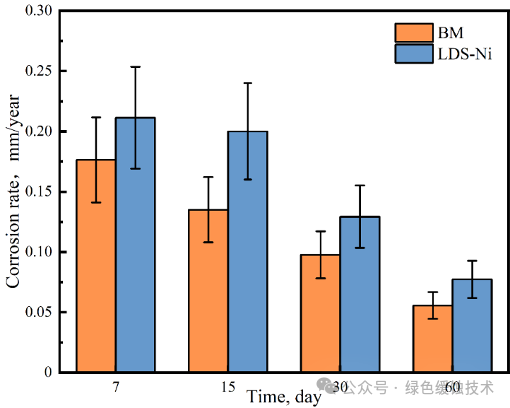

圖4為BM和LDS-Ni在3.5 wt.%NaCl溶液中浸泡不同周期后的腐蝕速率變化圖。在整個浸泡過程中,LDS-Ni的腐蝕速率始終高于BM。隨著浸泡時間的延長,兩者之間的腐蝕速率差異逐漸減小。這一結果與以往關于傳統耐候鋼、鎳合金和低合金鋼在海洋環境中的研究結果相反。

圖4 BM和LDS-Ni在3.5 wt.% NaCl溶液中浸泡后的腐蝕速率

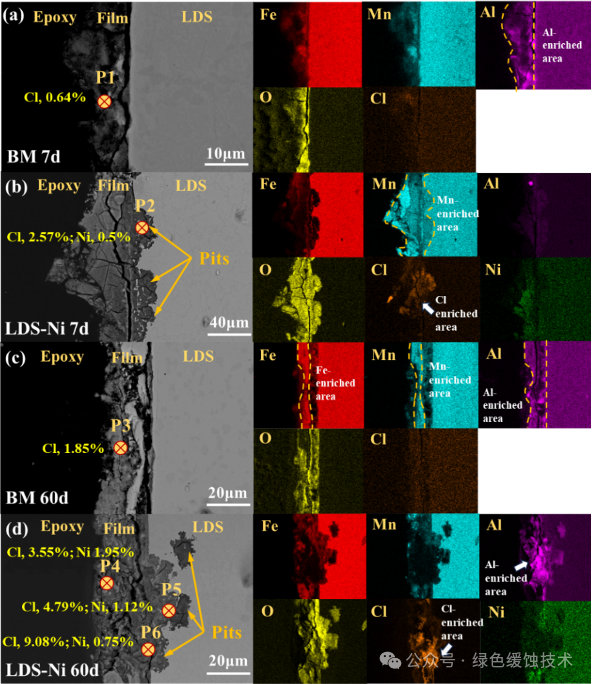

圖5為BM和LDS-Ni在浸泡7天和60天后的截面形貌。浸泡7天后,BM表面形成的腐蝕產物膜截面厚度不均勻,并伴有裂紋和氣孔(圖5a)。但產物膜與基體之間的界面較為光滑,顯示出均勻的腐蝕特征。腐蝕產物膜富集了Al、Fe和Mn元素,但Fe和Mn的分布并不連續。LDS-Ni浸泡7天后的腐蝕產物膜厚度明顯大于BM(圖5b)。腐蝕產物膜存在寬裂紋,且基體上有明顯的局部腐蝕坑,表明發生了局部腐蝕。Mn元素在整個腐蝕產物膜中富集,而Ni則主要出現在靠近外層的區域。此外,腐蝕坑底部的Cl濃度達到2.57 wt.%(P2),Cl的富集會通過水解酸化作用顯著加速局部腐蝕過程。

浸泡60天后,BM的腐蝕產物膜變得更加厚且均勻(圖5c)。Fe、Mn和Al形成了連續富集層。Cl在膜內的分布較為均勻,含量相對較低,P3位置處為1.85wt.%。相比之下,LDS-Ni表面的腐蝕產物膜呈現出相對均勻但有裂紋的結構(圖5d)。Mn分布在腐蝕產物膜的外側,而Al和Cl則填充了整個腐蝕坑底部。Cl的含量顯著高于BM,達到4.79wt.%(P5)和9.08wt.%(P6)。這些特征表明,雖然LDS-Ni表面形成了較厚的腐蝕產物膜,但由于Cl的濃度較高并局部富集,更容易受到進一步的腐蝕。

圖5 浸泡7天和浸泡60天后BM(a,c)和LDS-Ni(b,d)腐蝕產物膜的橫截面形貌及相應元素分布

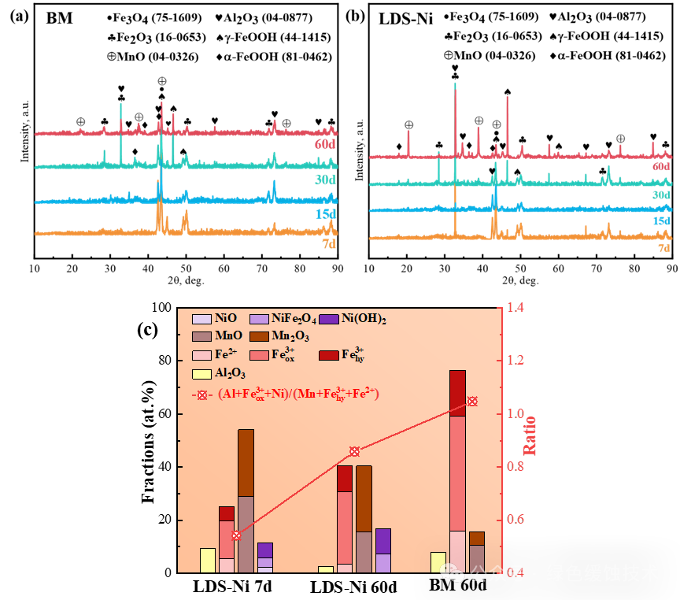

圖6為BM和LDS-Ni在不同浸泡周期后腐蝕產物的XRD譜圖。浸泡7天和15天后,在BM的XRD譜圖中觀察到了Fe2O3和γ-FeOOH對應的強峰。隨著浸泡時間延長至30天和60天,Fe3O4和Al2O3對應的峰開始出現(圖6-a)。與BM相比,LDS-Ni的腐蝕產物膜中Mn和Al的氧化物在早期階段就已經出現(圖6-b)。經過60天的浸泡,LDS-Ni表面的腐蝕產物膜相組成與BM基本相同,主要包括Fe3O4、Fe2O3、γ-FeOOH、α-FeOOH、Al2O3和MnO。

為了評估產物膜的保護性能,提出了一個粗略的指數:(Al+Fe3+ox+Ni) / (Mn+Fe3+hy+Fe2+) 比值。較高的比值表示更好的保護效果。圖6-c顯示,LDS-Ni在浸泡7天后的比值為0.54,而在浸泡60天后增加到0.86。然而,經過60天的浸泡后,LDS-Ni的該比值明顯低于BM,表明LDS-Ni表面生成的腐蝕產物膜保護性能較弱。這一結果與腐蝕速率分析和腐蝕產物膜截面分析的結論一致。

圖6 (a)BM和(b)LDS-Ni在不同浸泡時間后腐蝕產物的相組成以及(c)通過XPS分析結果計算的腐蝕產物膜中不同金屬化合物的原子比例及根據原子比例計算的保護指數

圖7為使用白光干涉儀分析的BM和LDS-Ni表面腐蝕形貌的三維輪廓。浸泡7天后,BM表面的最大腐蝕坑深度為20μm,遠小于LDS-Ni的41μm。這一結果證實了LDS-Ni在腐蝕初期具有較強的微電偶腐蝕效應。浸泡60天后,LDS-Ni表面的最大腐蝕坑深度比BM深約100μm。此外,LDS-Ni表面最大腐蝕坑深度的增長速度顯著快于BM(圖7-e和7-f)。這些發現進一步表明,Ni的加入加速了LDS在3.5wt.%NaCl溶液中后期腐蝕過程中的局部腐蝕行為。

圖7 (a,c)BM和(b,d)LDS-Ni在(a,b)7天和(c,d)60天后的表面輪廓,(e)和(f)分別為浸泡不同時間后BM和LDS-Ni的最大坑深統計結果及擬合曲線

4、結論

(1)添加Ni導致B2相的形成:Ni的加入促使大量具有BCC結構且富含Ni和Al的B2相沿晶界生成。這種結構變化伴隨著HAGBs比例的增加以及B2相周圍位錯密度的提高,顯著降低了LDS在3.5wt.%NaCl溶液中的耐蝕性能。

(2)微電偶效應引發局部腐蝕:B2相與奧氏體基體之間的成分和結構差異導致了顯著的微電偶效應,從而引發了局部腐蝕。較高的HAGBs比例和增加的位錯密度加速了局部腐蝕過程,進而提高了LDS-Ni的腐蝕速率。

(3)不均勻腐蝕產物膜的形成:在LDS-Ni上形成的腐蝕產物膜分布不均勻,在腐蝕坑內顯著富集了Al和Cl元素,導致對基體的保護不足。特別是在3.5wt.%NaCl溶液中,這種不均勻的腐蝕產物膜無法有效阻止基體的進一步腐蝕。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414