導讀:晶粒細化和排列是提高關鍵金屬構件拉伸和疲勞性能的有效策略。激光沖擊強化(LSP)是一種極端條件下的表面劇烈塑性變形方法,具有高壓(1 GPa-1 TPa)、高能(大于1 GW)、超快(不超過納秒級)、超高應變率(大于106 s−1)四個顯著特征,并在表層產生較深的壓縮殘余應力(CRS)場,形成梯度納米結構,防止金屬材料和合金的裂紋萌生。廣泛應用于航空航天、超載車輛、海洋工程、核電等領域。近二十年來,盡管LSP對金屬材料和合金的表面完整性、微觀組織演變和力學性能進行了一些研究,但對LSP誘導的金屬材料和合金的微觀組織演變和力學性能缺乏全面的研究。進一步分析了金屬材料和合金的力學性能與LSP工藝參數之間的關系。特別是,本文首次對面心立方、體心立方和六角形密排金屬三種晶體結構中lsp誘導的特征微觀結構和晶粒細化機制進行了闡述和總結。此外,本文還重點介紹了一些新興的混合LSP技術和典型的工業應用。最后,列出了未來10-20年面臨的挑戰和未來趨勢,并進行了討論。目前的研究結果表明,LSP作為一種新興的表面改性技術,已經越來越多地應用于金屬部件的表層。這些主題的討論可以為表面改性和先進激光制造領域的研究人員和工程師提供一些重要的見解。

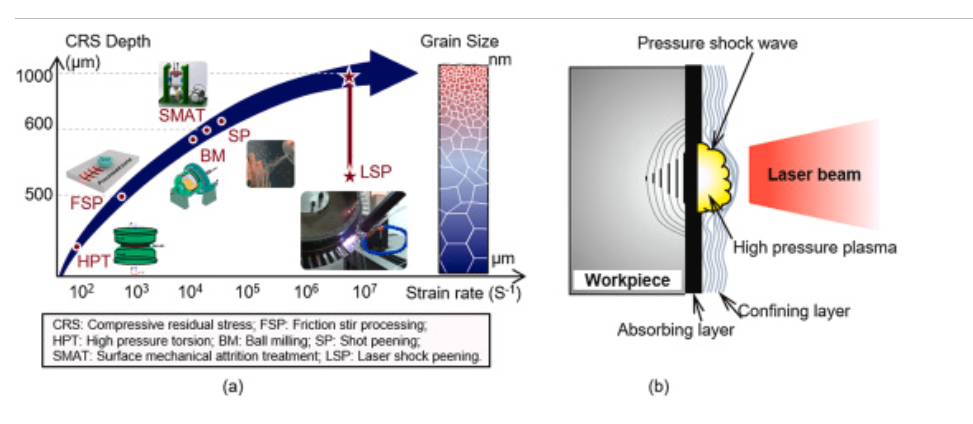

一個國家的技術和經濟潛力通常是根據其高精度航空航天工業來定義的[1]。飛機和航天器的關鍵和重要結構部件處于極其惡劣的環境中,因此,它們需要超強的承載能力、極端的耐熱性、超輕的重量和高可靠性。然而,這種具有所需結構特性和性能的高性能部件的加工、材料選擇和結構設計是一個相當大的挑戰。為了開發具有高推重比的輕型航空發動機,人們探索了各種輕質航空合金,包括鎳基、鈦基和鋁基合金,這些合金具有高強度和耐高溫性能。超過50%的航空發動機部件故障是由金屬材料的疲勞和腐蝕引起的。為了提高航空發動機關鍵部件的抗疲勞性和耐腐蝕性,不涉及材料和結構設計修改的表面嚴重塑性變形(S2PD)技術已成為主要方法。S2PD是一種表面改性技術,通過對金屬材料表面的沖擊或一定的壓力接觸,引起彈塑性變形,產生壓縮殘余應力(CRS)、加工硬化和子結構細化等有益效果。它包括激光沖擊強化(LSP)、攪拌摩擦強化(FSP)和噴丸強化(SP),可以根據相應的應變速率進行區分。圖1a顯示了應變速率與表面晶粒度以及CRS深度之間的關系。隨著應變速率的增加,CRS深度增加,表面晶粒尺寸減小,甚至達到納米尺度,導致梯度納米結構(GNSs)的形成。GNS改性是調節材料強度與塑性協調的重要方法。通過變形產生納米晶體的關鍵因素是高應變速率。因此,高應變速率是S2PD技術制備GNSs的重要標準。作為一種典型的高應變率S2PD技術,LSP可以用于制造GNSs和修改關鍵部件的性能,這是本文的主要研究對象。

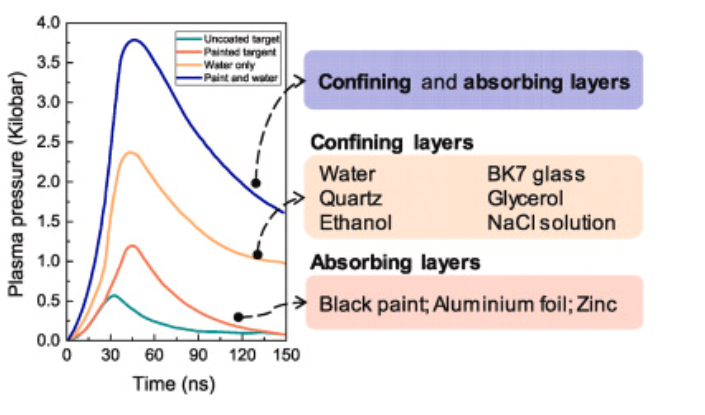

在LSP中,金屬材料使用短脈沖(納秒級,甚至皮秒級和飛秒級)和高功率(GW/cm2)激光照射。表面涂層的吸收層吸收能量并爆炸蒸發,產生高溫(>107 K)和高壓(>GPa)等離子體。等離子體繼續吸收激光能量,經歷劇烈的向外膨脹,然后形成激光沖擊波(LSW)。當等離子體壓力超過金屬材料的Hugoniot彈性極限(HEL)時,金屬材料發生動態塑性變形。LSP技術的原理如圖1b所示。LSP可以將金屬材料的晶粒細化到亞微米或納米尺度,并采用“自上而下”的晶粒細化方法生產GNS。這種晶粒細化過程伴隨著各種晶格缺陷的形成和獨特的微觀結構特征。此外,LSP可以產生更深一層的CRS。LSP誘導的這兩種特性共同提高了金屬材料的疲勞性能和耐腐蝕性。與SP、冷軋等傳統S2PD技術相比,LSP具有以下優點:(1)強化效果好,殘余應力層深;(2)可用性好,處理后可直接應用;(3)工藝參數和處理區域精確可控。

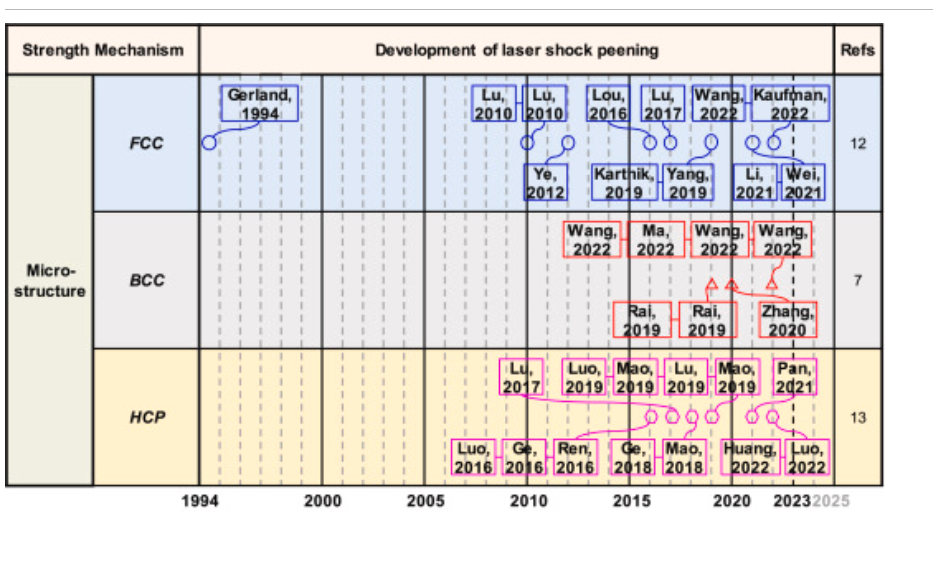

LSP因其易于適用于金屬材料,從而提高了力學性能而被廣泛應用。LSP經過60年的不斷發展,現已廣泛應用于航空航天、核電、交通運輸、生物醫學等領域的先進器件制造。20世紀90年代末,美國在航空發動機高周疲勞(HCF)研究項目中將LSP列為第一項工藝技術。采用LSP技術后,F-35的疲勞壽命提高了2.5倍,顯著提高了飛機的可靠性。LSP是美國第四代航空發動機的關鍵制造技術。金屬材料LSP的基本方面可分為三個階段:(1)第一階段(1970 - 1983年)重點研究LSW的產生機理和LSP誘導的殘余應力沿深度和疲勞抗力方向的分布特征;(2)第二階段(1984年至2009年)強調表面完整性與性能之間的聯系。Fabbro等人推導了LSW誘導的CRS分布模型。(3)第三階段(2010年至今)主要研究材料-工藝-微觀結構-性能關系。Lu等系統地研究了具有不同細胞結構的金屬材料的lsp誘導晶粒細化機制,包括體心立方(BCC)、面心立方(FCC)和六邊形密堆積(HCP)結構。lsp誘導納米結晶和均勻強化的概念最早由Lu等人提出。此外,LSP方法目前被用于修飾現有材料,以及設計和合成具有先進性能的新材料和亞穩相,并與理論研究相結合。

然而,由于極端環境的日益嚴重,LSP作為單一的機械場作用受到重大挑戰的限制。LSP技術的新發展有望為未來的商業應用制造大尺寸或特殊形狀的金屬部件。多場能量輔助LSP技術是LSP技術的關鍵發展方向,可以同步或異步地引入新的能量領域,如溫度、電力、機械等領域。2011年Cheng等研究發現,經過熱激光沖擊強化(WLSP)處理后,CRS在高溫循環載荷下保持了穩定性,不同金屬材料的延展性得到了顯著提高。2017年,lain<e:1>等人首先提出了一種新的LSP和SP相結合的強化方法,誘導了鈦合金2000 μm的CRS層。Kalentics等人和Lu等人提出了三維激光沖擊強化(3D-LSP)技術,其中使用增材制造(AM)和激光沖擊強化(LSP)交替實現逐層作用。3D-LSP在調節增材制造部件的孔隙率、殘余應力分布和微觀結構以及同步金屬材料的強度和韌性方面非常有效。

值得注意的是,近年來已經發表了一些與LSP技術相關的綜述。本文綜述了LSP技術對材料力學性能和商業應用的影響。此外,文獻對LSP的在線評估與監測技術進行了綜述。然而,對lsp誘導的微觀結構演變的研究還沒有得到足夠的重視。因此,對于lsp誘導的特征組織及其演化機制,以及金屬材料和合金的拉伸疲勞性能的改善,目前還缺乏更廣泛和全面的總結。近二十年來,激光器件的快速發展,由于塑性變形的突破,帶來了一些新的LSP工程應用。因此,由于相關微觀結構表征技術的發展,lsp誘導的微觀結構演變已成為一個重要的話題。此外,近十年來出現了新興的能量場輔助LSP技術。物理能量場耦合LSW的力學效應是新型的激光強化方法,如WLSP技術、低溫激光沖擊強化(CLSP)技術和復合LSP技術,使材料的顯微組織、拉伸和疲勞性能有了新的改善。但是這些新的LSP技術和基于LSW的新型制造方法目前還沒有得到總結。

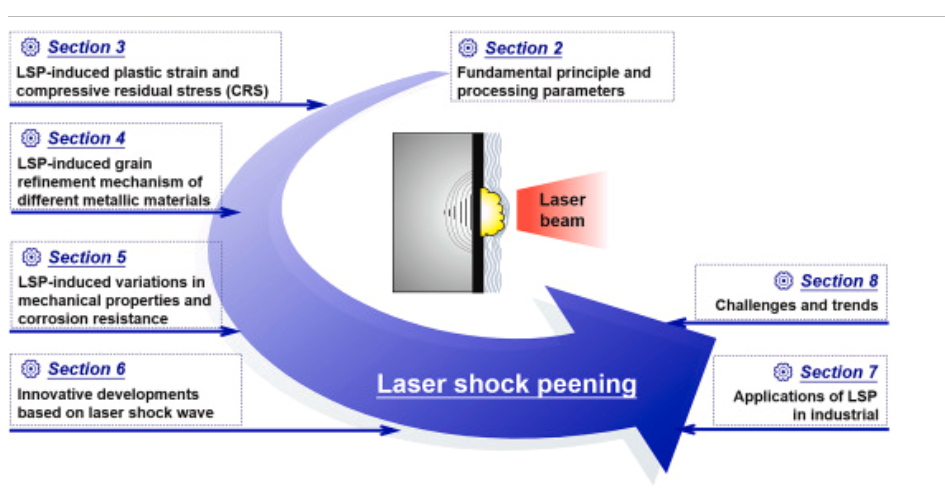

本研究的目的是為近二十年來lsp誘導的金屬材料和合金的顯微組織演變和力學性能提供一個全面的視角。分析了金屬材料和合金的力學性能與LSP工藝參數之間的關系。特別是,我們首次提出并總結了lsp誘導的某些晶體結構(如FCC、HCP和BCC金屬)的特征微觀結構和晶粒細化機制。此外,本文還重點介紹了一些新興的混合LSP技術和典型的工業應用。最后,對面臨的挑戰和未來發展趨勢進行了討論。本文的工作框架如圖2所示。

江蘇大學對此進行了研究,相關研究成果以題Progressive developments, challenges and future trends in laser shock peening of metallic materials and alloys: A comprehensive review發表在International Journal of Machine Tools and Manufacture期刊上

鏈接:https://doi.org/10.1016/j.ijmachtools.2023.104061

圖1.表面嚴重塑性變形(S2PD)技術。(a) S2PD技術在壓殘余應力深度、晶粒尺寸和應變速率方面的總結;(b)激光沖擊強化示意圖。

圖 2.本綜述的主要內容框架。

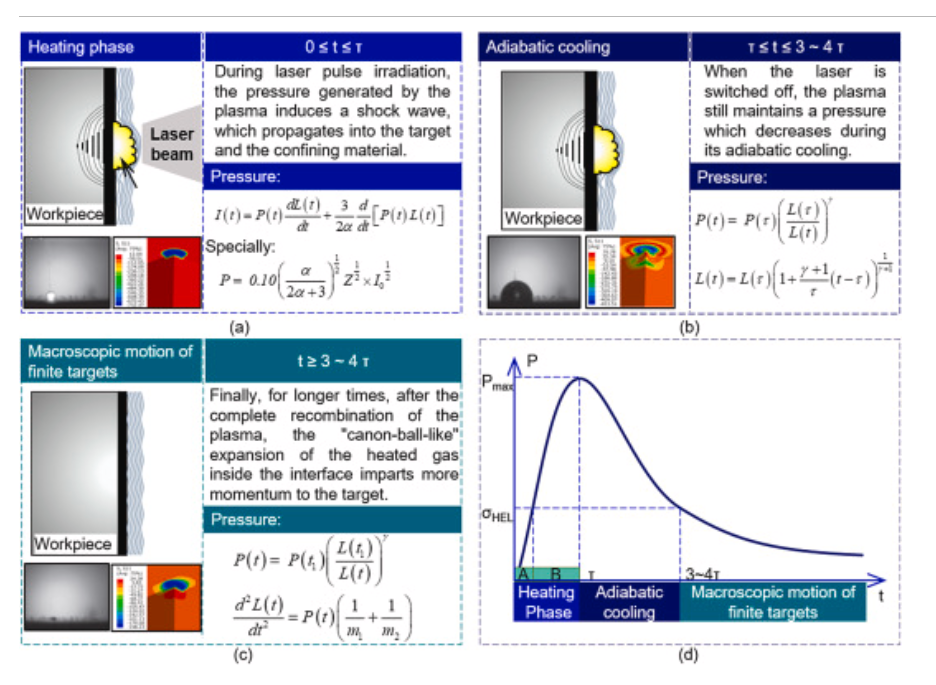

1963年,White和Askaryan等相繼發現用短脈沖激光束撞擊固體表面可以產生彈性波。此后,LSP技術的研究得到了廣泛的關注。圖3給出了LSP技術的原理圖及其特點。單個LSP過程包括三個主要階段:加熱、絕熱冷卻和有限目標的宏觀運動。

圖3.激光沖擊強化原理圖及相關特性。

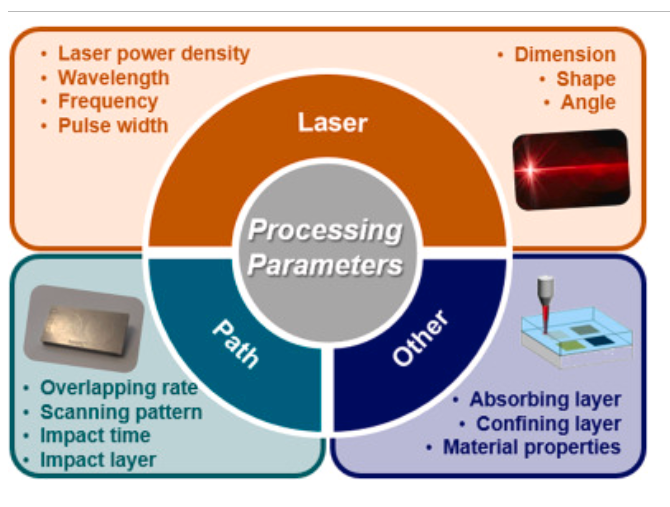

圖4.激光沖擊強化工藝參數的分類。

圖5. 不同激光沖擊強化工藝中同一激光沖擊波中等離子體壓力與時間的關系。

圖6.激光沖擊強化的典型激光器及其參數。

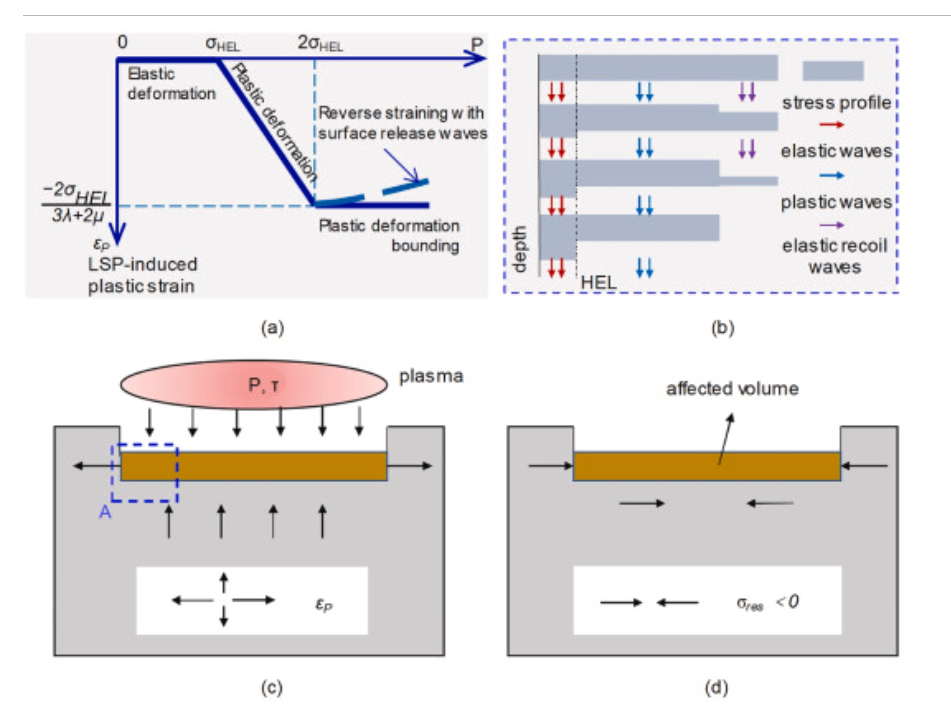

圖7.激光沖擊強化(LSP)誘導壓縮殘余應力(CRS)的原理:(a)激光沖擊強化(LSP)誘導塑性變形與峰值壓力的函數關系;(b)激光激波(LSW)的組成,以及CRS的產生示意圖:(c) LSW與靶標的相互作用,(d) LSW消失后的CRS。

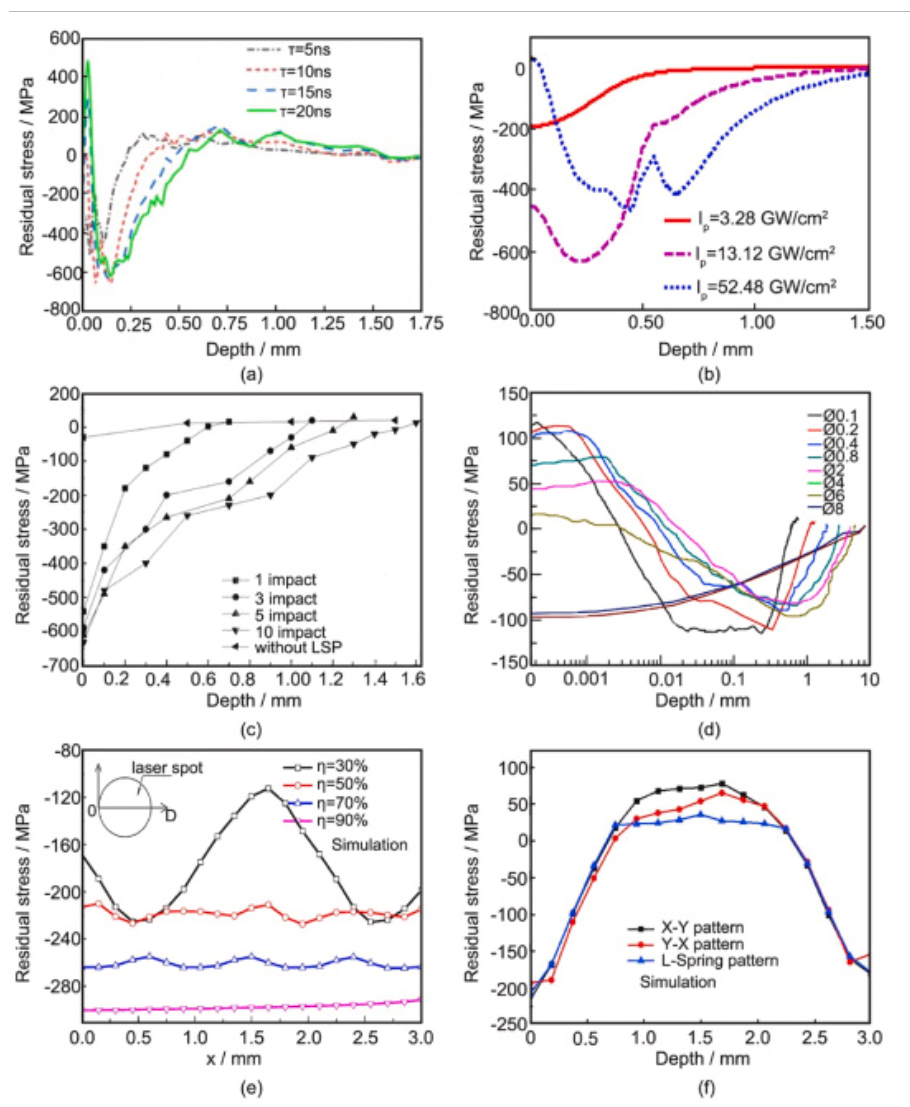

圖8.激光沖擊強化(LSP)引起的殘余壓應力隨激光沖擊強化工藝參數的變化規律(a)激光脈沖寬度,(b)激光功率密度,(c)激光光斑尺寸,(d)沖擊次數,(e)重疊率,(f)掃描方式。

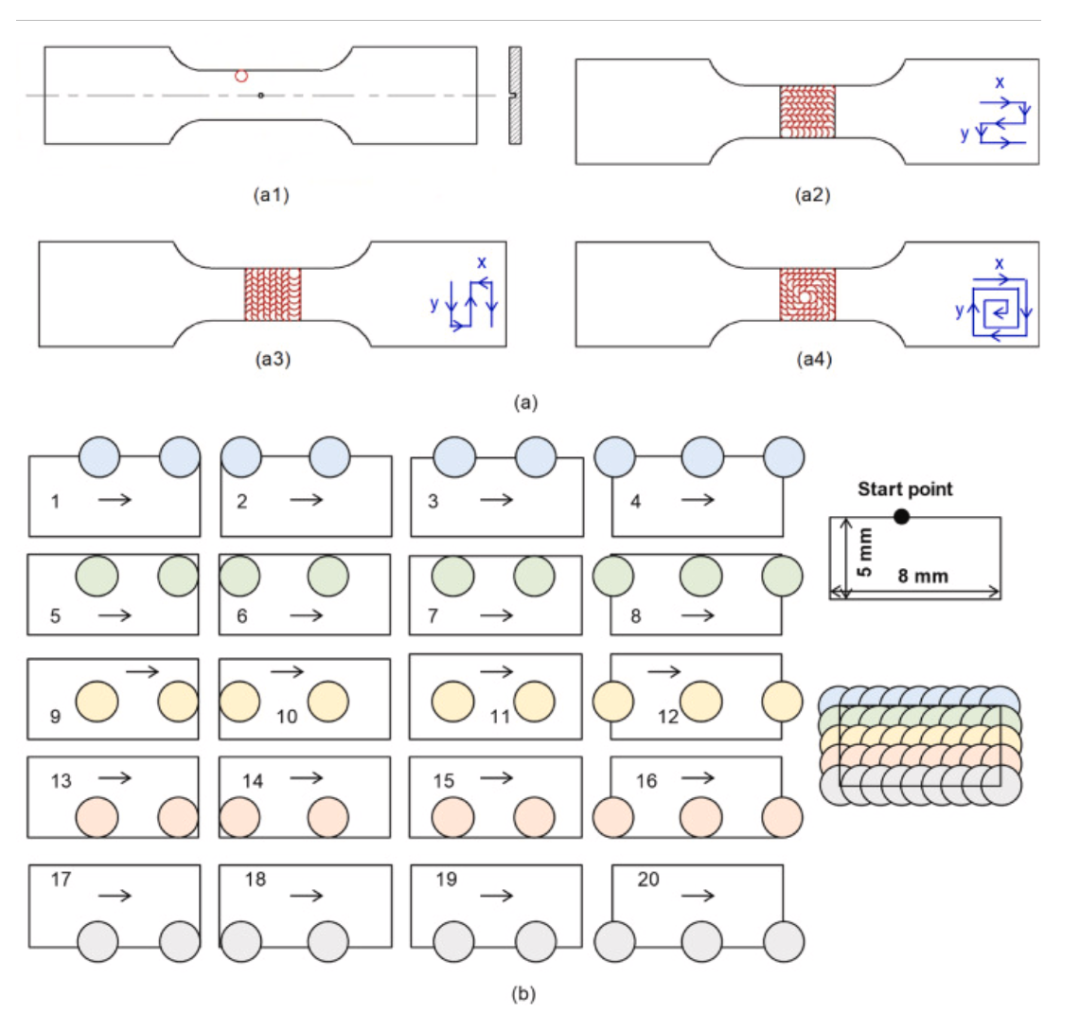

圖9.激光沖擊強化掃描模式。(a)三種典型的LSP掃描模式。(a1)建成狀態,(a2) X-Y掃描,(a3) Y-X掃描,(a4) l -螺旋掃描;(b)不燃燒目標材料的新型LSP掃描模式。

圖10.激光沖擊強化誘導微觀組織演變的相關文獻綜述。

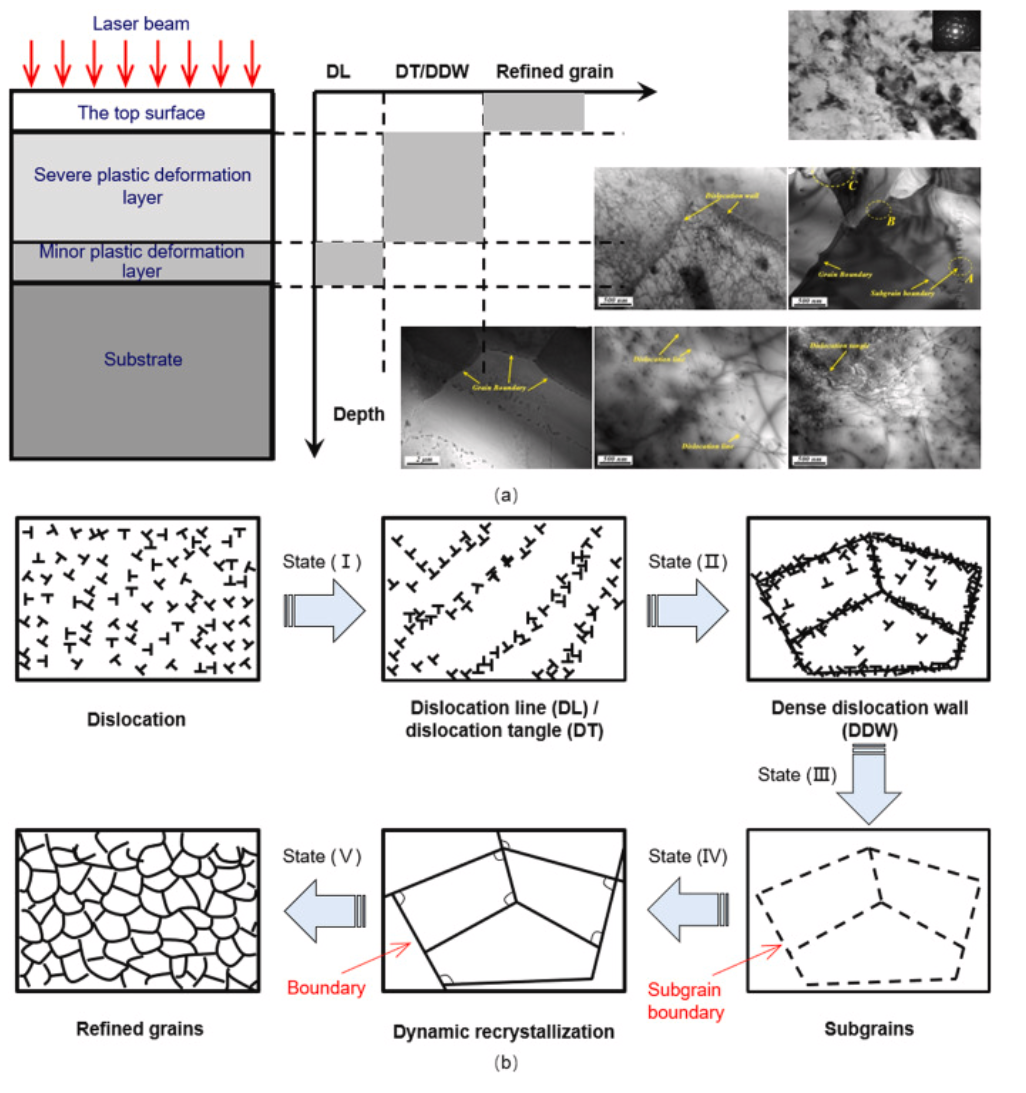

圖11.激光沖擊強化誘導高層錯能LY2鋁合金的位錯細化[24]。(a)不同深度的典型顯微圖;(b)顯微結構演化示意圖。

本文系統回顧了激光沖擊強化(LSP)技術及其典型工程應用,全面介紹了激光沖擊強化的基本原理、表面完整性、微觀結構演變過程和新型混合激光沖擊強化技術。重點討論了三種晶體結構中lsp誘導晶粒細化的機理,以及未來10-20年面臨的挑戰和發展趨勢。重要結論如下:與傳統的表面強塑性變形技術相比,LSP是一種新興的、極具發展前景的極端條件下強塑性變形技術,它能產生更深的壓縮殘余應力場,并在表層形成梯度納米結構,防止金屬構件的裂紋萌生。近二十年來lsp誘導金屬材料和合金表面完整性、力學性能的綜合研究。系統地介紹了lsp誘導的三種晶體結構(面心立方、體心立方和六角形密排金屬)的特征微觀結構及其演變過程。總結了位錯運動、孿晶分裂和馬氏體相變等塑性變形方法。根據金屬材料和合金的晶體結構和層錯能,首次提出了5種lsp誘導納米結構。由于能量場輔助的優勢,如溫度場、電場和機械場等,一些新的能量場輔助LSP技術被開發出來,如混合LSP技術(X-LSP)、組合LSP技術(X + LSP或LSP + X)和集成LSP技術(3D-LSP)。利用激光沖擊波的機械效應,激光沖擊焊接、激光沖擊壓印、激光沖擊爆炸、激光沖擊成形等新技術不斷涌現和發展。雖然在本工作中提出了一些典型的航空航天部件的工程應用,但一些考慮到其商業價值的LSP技術將是一個有待解決的挑戰。此外,本文還列舉了LSP的一些發展趨勢,對該領域的研究人員和工程人員具有一定的指導意義。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414