上海交大鎂合金頂刊:新型高強(qiáng)、高彈性模量顆粒增強(qiáng)Mg-Li-Al基復(fù)合材料!

鎂鋰(Mg-Li)合金由于密度低,在航空航天和軍事工業(yè)中得到了廣泛的研究和應(yīng)用。與其他具有六方晶格結(jié)構(gòu)的鎂合金不同,Mg-Li合金(特別是單β相合金)具有良好的塑性,可通過(guò)塑性加工來(lái)成形。雖然Mg-Li合金具有超輕、比強(qiáng)度高、可塑性強(qiáng)等重要性能,但在實(shí)際工程應(yīng)用中,仍缺乏足夠的抗拉強(qiáng)度和彈性模量。對(duì)常規(guī)合金元素Al、Zn和稀土元素Y、Er的強(qiáng)化作用進(jìn)行了充分探討。針對(duì)Mg-Li合金強(qiáng)度不足的問(wèn)題,還報(bào)道了固溶處理和熱擠壓后處理方法。

然而,彈性模量的增強(qiáng)不能依賴于一般的金屬?gòu)?qiáng)化方法,因?yàn)闂钍夏A渴俏⒔Y(jié)構(gòu)不敏感的,與化學(xué)鍵合的物理性質(zhì)有關(guān)。雖然在合金中合成具有高彈性模量的金屬間化合物或固溶體結(jié)構(gòu)是可能的,但改進(jìn)是有限的。輕合金普遍存在模量低的問(wèn)題。目前提高合金彈性模量的方法是通過(guò)復(fù)合材料將高模量相引入基體中。研究人員通過(guò)原位或原位方法制備了SiC(或CNT,金剛石,Al2O3等)增強(qiáng)金屬基復(fù)合材料,具有優(yōu)異的力學(xué)性能。由于基體合金的高反應(yīng)性導(dǎo)致的界面反應(yīng)難以控制,在Mg-Li合金中很少進(jìn)行類似的研究。理論上,化學(xué)穩(wěn)定的陶瓷顆粒可以作為鎂鋰基復(fù)合材料的理想增強(qiáng)劑。在以往的研究中,用于增強(qiáng)Mg-Li基復(fù)合材料強(qiáng)度的增強(qiáng)劑包括Al2Y,B4C和Co2O3等彈性模量尚未得到充分研究的粒子。

此外,金屬基復(fù)合材料的制備方法是至關(guān)重要的,它直接影響復(fù)合材料的微觀結(jié)構(gòu)(配筋分布)和性能。目前的研究更多地集中在粉末冶金的制備方法和門檻成本較高的滲透方法上,而不是在工業(yè)領(lǐng)域可行的攪拌鑄造方法。在制備方法上,雖然粉末冶金制備的材料具有較好的微觀組織可控性,但不可否認(rèn)的是攪拌鑄造是金屬基復(fù)合材料中使用最多的方法,其成本低、工藝簡(jiǎn)單、規(guī)模大,是不可替代的。然而,不理想的鑄造工藝可能導(dǎo)致嚴(yán)重的缺陷,如氣孔、氧化夾雜和界面反應(yīng)。此外,當(dāng)顆粒體積分?jǐn)?shù)較高時(shí),由于陶瓷顆粒在熔體中的潤(rùn)濕性較差,微納米級(jí)增強(qiáng)顆粒的比表面能較大,復(fù)合材料會(huì)發(fā)生大規(guī)模團(tuán)聚,從而降低了力學(xué)性能。為了改善金屬基復(fù)合材料的團(tuán)聚問(wèn)題,人們研究了包括PVD、電鍍和化學(xué)方法在內(nèi)的表面處理方法,以及熱擠壓和等通道角擠壓(ECAP)等后處理方法,但這無(wú)疑會(huì)增加材料制備的復(fù)雜性。

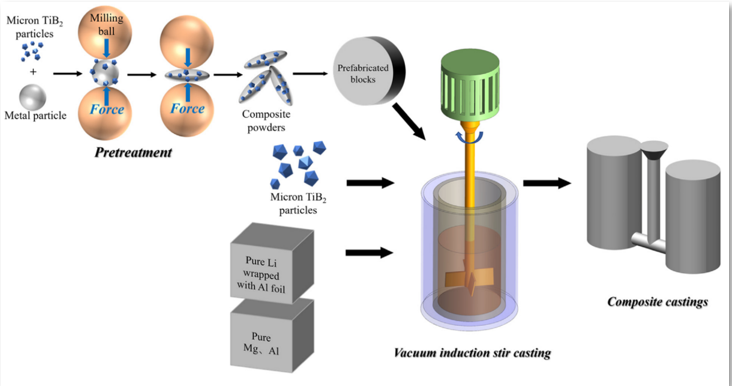

考慮到Mg-10Li-3Al的低密度(1.49 g/cm3)和TiB2的高彈性模量(550 GPa),本研究選擇Mg-10Li-3Al基合金與微米TiB2顆粒作為復(fù)合體系。Al在合金(LA103)中的加入保證了Mg-Li合金的強(qiáng)度。同時(shí),作為一種典型的單相體心立方(bcc) Mg-Li合金,可以排除其他元素的干擾,更好地研究與TiB2粒子的界面相互作用。將TiB2顆粒以冷壓預(yù)制塊的形式添加到攪拌熔體中,由復(fù)合粉末(將TiB2顆粒與Mg顆粒或Al顆粒混合,然后進(jìn)行球磨)組成。提高了8 wt.% TiB2 /LA103基復(fù)合材料的強(qiáng)度和彈性模量,研究了復(fù)合材料的力學(xué)性能和微觀結(jié)構(gòu),所研制的材料具有比模量和塑性性能的平衡。

上海交通大學(xué)劉文才教授團(tuán)隊(duì)等人將相關(guān)研究成果以題為“Strength and elastic modulus enhancement in Mg-Li-Al matrix composites reinforced by ex situ TiB2 particles via stir casting”發(fā)表在期刊Journal of Magnesium and Alloys上。

鏈接:https://doi.org/10.1016/j.jma.2022.09.020

圖 1

TiB2 /LA103復(fù)合材料的制備工藝示意圖

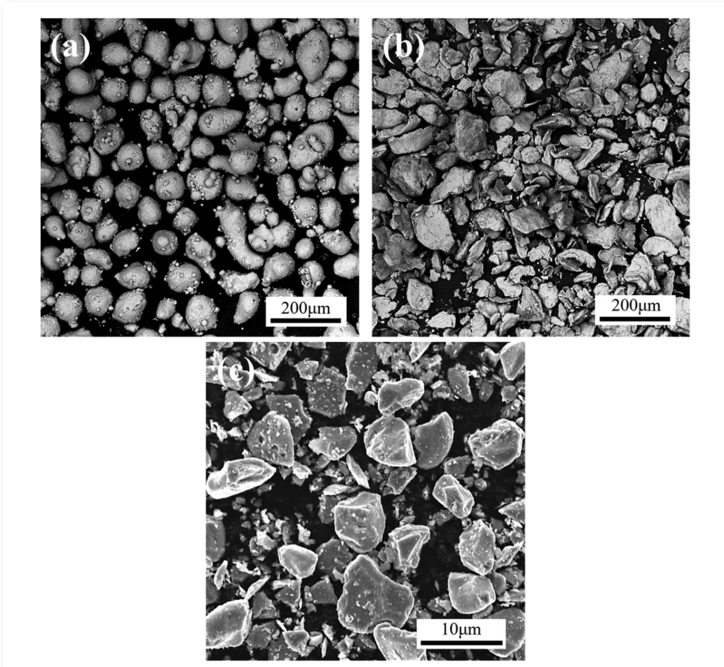

Mg和Al顆粒的尺寸均勻性基本一致,而TiB2顆粒呈不規(guī)則塊狀,TiB2顆粒尺寸不均勻,但均小于10 μm。這些TiB2顆粒是用高溫自傳播法合成的,是目前工業(yè)上使用最多的顆粒尺寸。物理氣相沉積(PVD)制備的納米級(jí)TiB2顆粒對(duì)復(fù)合材料的塑性影響較小,但成本過(guò)高,難以適應(yīng)工業(yè)復(fù)合材料坯料的生產(chǎn)。不僅如此,利用納米顆粒進(jìn)行復(fù)合材料制備,由于納米尺度帶來(lái)的高表面能,也不可避免地會(huì)遇到與微米顆粒相比嚴(yán)重的團(tuán)聚問(wèn)題,特別是在液相法制備過(guò)程中難以控制。

圖 2

原顆粒的SEM圖像:(a) Mg顆粒;(b)鋁粒子;(c)微米級(jí)TiB2顆粒

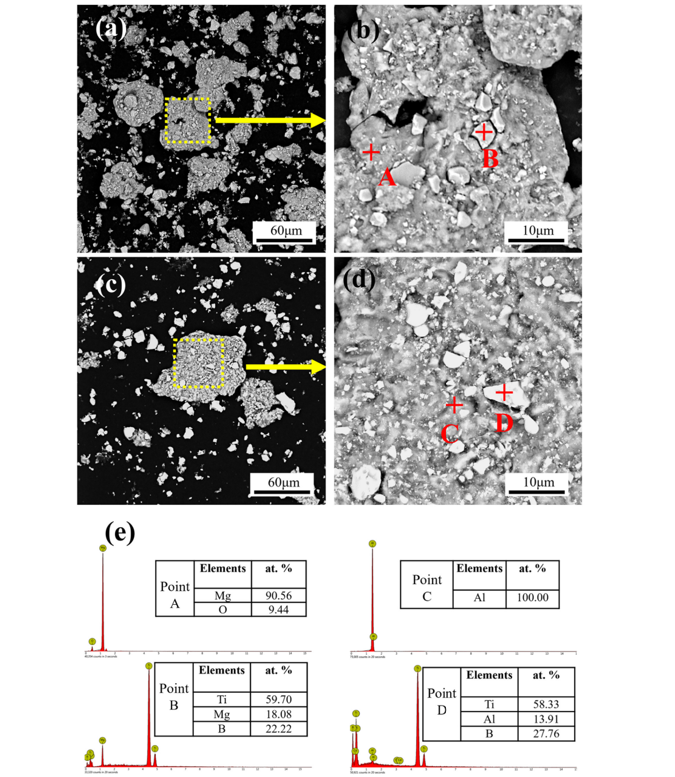

圖 3

Mg-TiB2和Al-TiB2復(fù)合粉末的SEM-BSE圖像和EDS分析:(a)Mg-TiB2;(b)Mg-TiB2的高倍率圖像;(c)Al-TiB2;(d)Al-TiB2的高倍率圖像;(e)EDS分析結(jié)果

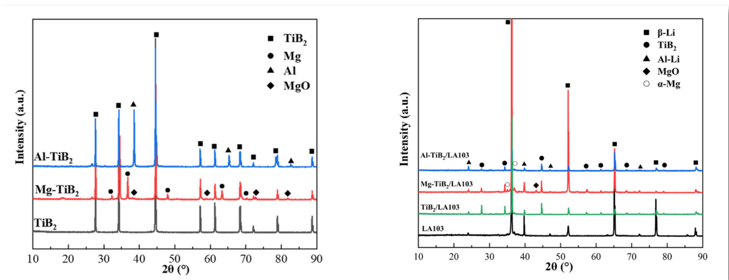

圖 4

復(fù)合粉體和TiB2顆粒的XRD譜圖(前)和鑄態(tài)LA103合金和TiB2 /LA103復(fù)合材料的XRD圖譜(后)

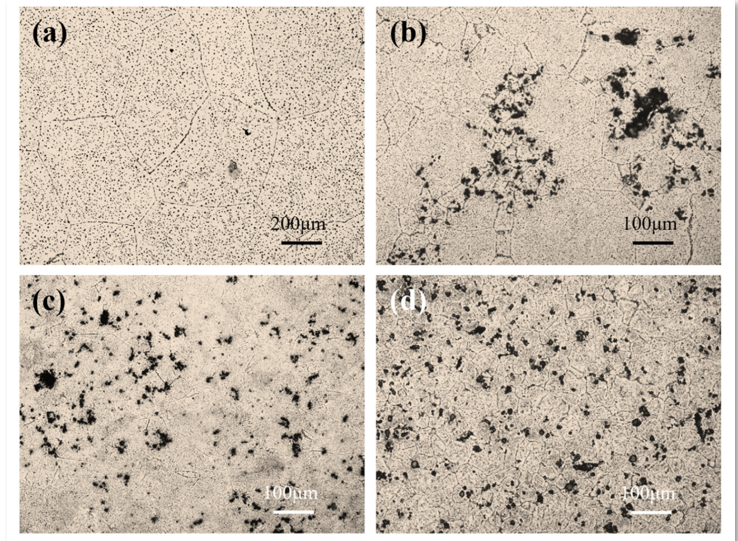

圖 5

不同預(yù)處理工藝制備的鑄態(tài)LA103合金和TiB2 /LA103復(fù)合材料的光學(xué)組織;(a)LA103;(b);TiB2 /LA103(未預(yù)處理);(c)Mg-TiB2 /LA103;(d)Al-TiB2/LA103

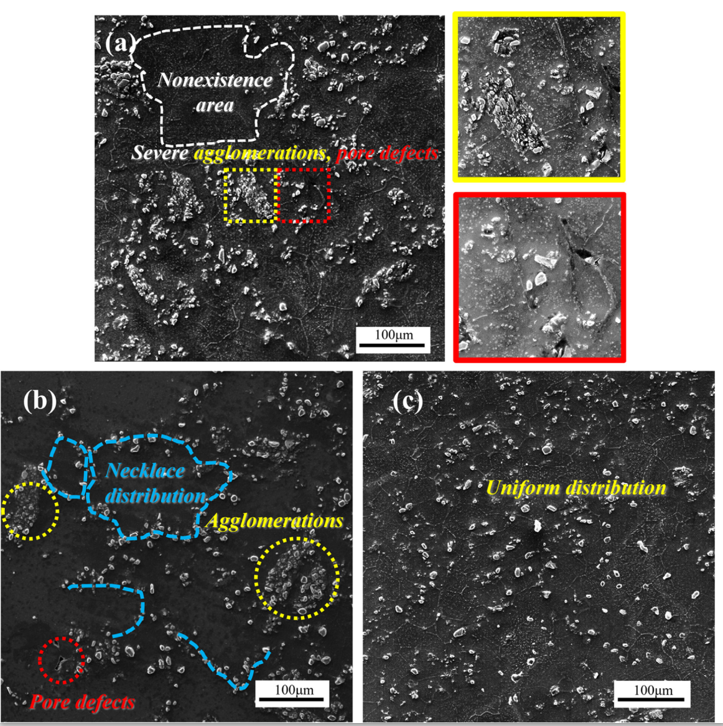

圖6

不同預(yù)處理工藝制備的鑄態(tài)TiB2/LA103復(fù)合材料的SEM顯微圖:(a)TiB2/LA103(帶有放大的BSE圖像);(b)Mg-TiB2/LA103;(c)Al-TiB2/LA103

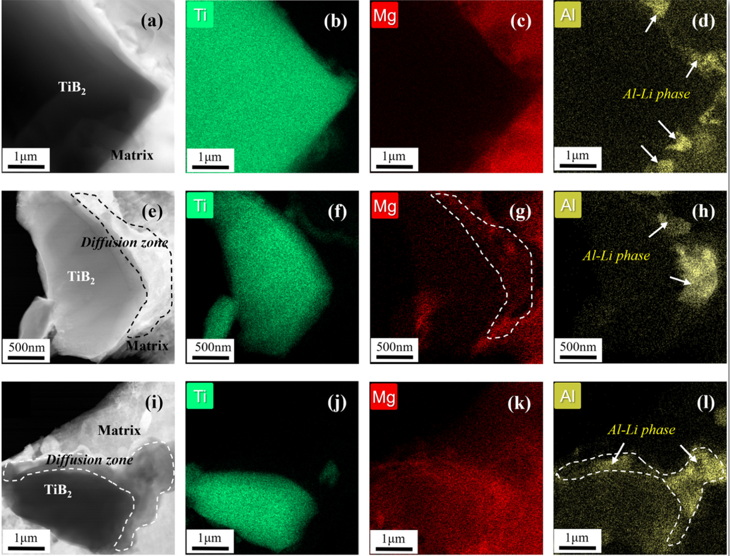

圖 7

不同預(yù)處理工藝鑄態(tài)復(fù)合材料基體與TiB2顆粒界面的DF-STEM圖像和EDS分析:(a-d)TiB2 /LA103;(e-h)Mg-TiB2 /LA103;(i-l)Al-TiB2 /LA103

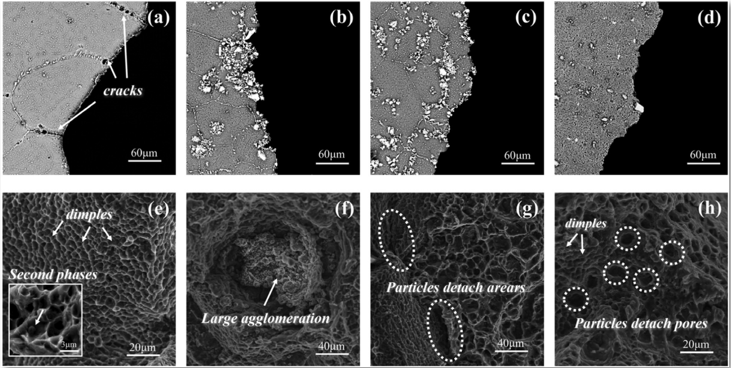

圖 8

不同預(yù)處理工藝制備的鑄態(tài)LA103合金及復(fù)合材料拉伸斷口形貌及斷口側(cè)視圖的SEM圖像:(a)(e)LA103;(b)(f)TiB2/LA103;(c)(g)Mg-TiB2/LA103;(d)(h)Al-TiB2/LA103

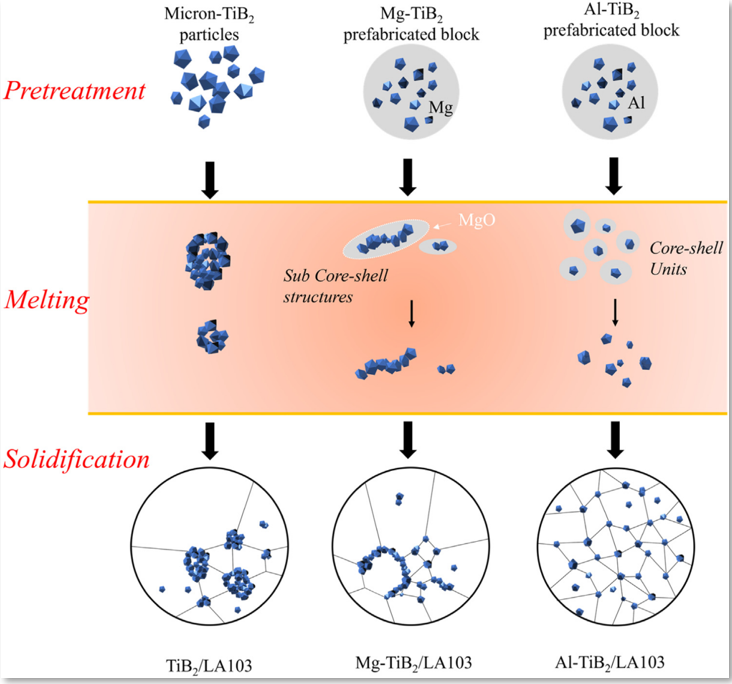

圖 9

不同預(yù)處理工藝鑄態(tài)LA103 TiB 2 /LA103復(fù)合材料顆粒分散示意圖

綜上所述本研究開發(fā)了Mg-10Li-3Al (LA103)基體納米TiB2顆粒增強(qiáng)復(fù)合材料,采用攪拌鑄造方法對(duì)復(fù)合材料進(jìn)行預(yù)處理,詳細(xì)研究了復(fù)合材料的組織和力學(xué)性能。可以得出以下結(jié)論:

1.采用球磨復(fù)合粉體和冷壓預(yù)制塊體預(yù)處理,獲得了顆粒分散良好的復(fù)合材料。較好的分散性是由于熔體中Al-TiB2核殼單元的形成,提高了熔體的潤(rùn)濕性。

2.TiB2的加入使鑄態(tài)LA103合金的晶粒細(xì)化率達(dá)到93.6% (Al-TiB2 /LA103)。凝固過(guò)程中TiB2的非均相成核和晶粒生長(zhǎng)限制是晶粒細(xì)化的主要原因。

3.Al-TiB2 /LA103復(fù)合材料的抗拉強(qiáng)度和屈服強(qiáng)度分別為189.6 MPa和168.9 MPa,分別比鑄態(tài)LA103提高了33.8%和34.8%,同時(shí)保持了可接受的塑性(8.4%)。較強(qiáng)的晶粒細(xì)化效應(yīng)是提高強(qiáng)度的主要原因。

4.TiB2團(tuán)聚是導(dǎo)致復(fù)合材料拉伸試驗(yàn)失效的主要因素。Al-TiB2 /LA103復(fù)合材料由于顆粒的彌散分布,在一定程度上保持了塑性,而Mg-TiB2 /LA103復(fù)合材料由于沿晶界的項(xiàng)鏈狀分布,脆性傾向更強(qiáng)。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

相關(guān)文章

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點(diǎn)擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點(diǎn)擊數(shù):8203

腐蝕與“海上絲綢之路”

點(diǎn)擊數(shù):6526