重慶大學(xué)潘復(fù)生院士團(tuán)隊(duì)頂刊綜述:鈦增強(qiáng)鎂基復(fù)合材料的微觀組織與力學(xué)性能!

導(dǎo)論:目前,鎂基復(fù)合材料(mmc)憑借其在室溫和高溫下的高力學(xué)性能,取得了許多可喜的進(jìn)展。雖然復(fù)合材料中常用的增強(qiáng)材料是陶瓷顆粒,但它們通常通過顯著降低延性來提高屈服和極限應(yīng)力。硬金屬相,特別是鈦(Ti)被引入作為制造復(fù)合材料的備選相。它熔點(diǎn)高,楊氏模量高,塑性好,與Mg基體的相互溶解度低,熱膨脹系數(shù)比陶瓷顆粒更接近Mg金屬。在鎂合金基體中提供高的極限應(yīng)力和延性是非常可取的。然而,鈦基復(fù)合材料的制備還面臨著許多關(guān)鍵的挑戰(zhàn),如Ti的均勻性、較低的回收率、Mg與Ti之間界面結(jié)合強(qiáng)度的優(yōu)化等。同時(shí),不同的制備方法對(duì)鈦基復(fù)合材料的顯微組織、力學(xué)性能和界面強(qiáng)度有不同的影響。因此,本文著重研究了不同工藝制備ti增強(qiáng)復(fù)合材料的顯微組織特征和力學(xué)性能。對(duì)影響強(qiáng)化機(jī)理的因素進(jìn)行了系統(tǒng)的比較和討論。對(duì)鈦基復(fù)合材料今后的研究方向、關(guān)鍵問題和發(fā)展前景進(jìn)行了展望。

鎂(Mg)合金作為最輕的金屬結(jié)構(gòu)材料,在汽車運(yùn)輸、航空航天、電子產(chǎn)品等領(lǐng)域有著良好的應(yīng)用前景,隨著人們對(duì)節(jié)能減排的日益關(guān)注,鎂(Mg)合金得到了迅速的發(fā)展。然而,由于鎂合金的性能有限,如相對(duì)較低的延展性、較低的彈性模量、較差的蠕變和耐腐蝕性能等,嚴(yán)重限制了鎂合金的廣泛應(yīng)用。為了解決這些問題,我們利用合金元素或增強(qiáng)體的引入來改善鎂合金的力學(xué)性能。特別是對(duì)鎂基復(fù)合材料的制備進(jìn)行了大量的研究。

在之前的研究中已經(jīng)達(dá)成共識(shí),通過不同的制備方法,通過加入增強(qiáng)材料可以顯著提高復(fù)合材料在室溫和高溫下的力學(xué)性能。陶瓷顆粒、纖維、晶須等多種增強(qiáng)材料已成功地應(yīng)用于復(fù)合材料中。其中常用的增強(qiáng)體有SiC、Al2O3、AlN、TiB2、Y2O3等。然而,由于Mg基體和增強(qiáng)體之間的顯著剛度差異,它們往往以犧牲延性為代價(jià)來提高屈服和極限應(yīng)力。為了達(dá)到高強(qiáng)度和高延展性的平衡,引入了硬質(zhì)金屬顆粒,如鎳(Ni)、銅(Cu)、鉬(Mo)和鈦(Ti)等來增強(qiáng)Mg基體。它們通常具有較高的熔點(diǎn)、較高的楊氏模量、較高的塑性,與基體的相互溶解度較低,與Mg金屬的熱膨脹系數(shù)比陶瓷顆粒更接近。值得注意的是,在硬金屬元素中,Cu和Ni傾向于與Mg形成金屬間化合物,如Mg2Cu和Mg2Ni,這阻止了它們作為硬金屬顆粒來強(qiáng)化Mg基體。Mo與Mg基質(zhì)沒有界面反應(yīng),但其與Mg的潤濕性和晶粒細(xì)化作用尚未得到廣泛報(bào)道。Ti與Mg呈潛在的相干晶格關(guān)系。它在鎂合金中具有被忽視的最終固溶性,并且比陶瓷顆粒具有更強(qiáng)的變形能力,是制備金屬增強(qiáng)復(fù)合材料的理想選擇。

迄今為止,人們一直致力于在鎂合金中引入金屬鈦以獲得高強(qiáng)度和延展性。Ti增強(qiáng)復(fù)合材料的力學(xué)性能受多種因素的影響,包括晶粒尺寸、金屬間相、Ti的均勻性、Ti與Mg界面結(jié)合強(qiáng)度等,但在不同的制備方法下,某些因素可能起主導(dǎo)作用。因此,本文首先介紹了鈦的優(yōu)勢(shì)和挑戰(zhàn)作為背景。然后詳細(xì)收集了鈦基復(fù)合材料的顯微組織特征和力學(xué)性能,并根據(jù)不同的制造工藝進(jìn)行了討論。重慶大學(xué)潘復(fù)生院士團(tuán)隊(duì)聯(lián)合廣東省科學(xué)院新材料研究所、西南技術(shù)工程研究院等重點(diǎn)研究了Ti增強(qiáng)鎂合金的組織演變與強(qiáng)化機(jī)制和力學(xué)性能之間的關(guān)系。對(duì)鈦基復(fù)合材料的研究方向、關(guān)鍵問題和發(fā)展前景進(jìn)行了展望。

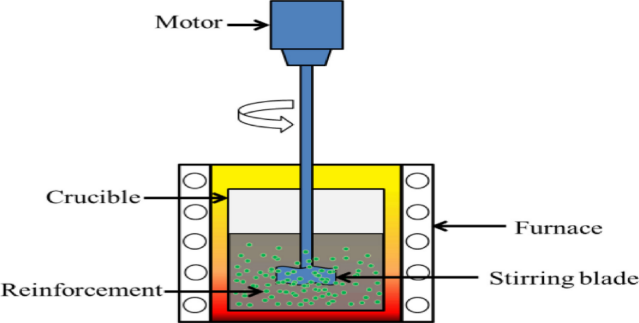

Ti增強(qiáng)MMCs可以通過多種方法成功制備,如攪拌鑄造、粉末冶金、噴霧沉積技術(shù)(DMD)、物理氣相沉積、攪拌摩擦加工和累積滾壓粘合等。描述,眾所周知,影響鈦增強(qiáng)鎂復(fù)合材料的力學(xué)性能和微觀結(jié)構(gòu)的因素在不同的鑄造方法下會(huì)有所不同。因此,它們也面臨著不同的挑戰(zhàn)和未來的發(fā)展方向。攪拌鑄造鈦增強(qiáng)鎂復(fù)合材料面臨的關(guān)鍵挑戰(zhàn)主要集中在以下四個(gè)方面。第一個(gè)是鎂基體中鈦含量及其回收率的限制,限制了其進(jìn)一步提高力學(xué)性能。一方面,應(yīng)通過試驗(yàn)優(yōu)化攪拌鑄造工藝。非常需要可靠的鑄造參數(shù)。另一方面,應(yīng)從理論上模擬計(jì)算攪拌速度、時(shí)間和溫度對(duì)鈦顆粒在鎂熔體中沉降速度和粘度的影響,以更好地指導(dǎo)鑄造過程的操作。一旦提高了鈦顆粒的回收率和數(shù)量,第二個(gè)重要方面就是提高鈦顆粒的均勻性。需要開發(fā)具有高分散效率的新型攪拌裝置。由于 Ti 對(duì) Mg 合金晶粒尺寸的影響仍遠(yuǎn)未達(dá)成共識(shí),下一個(gè)重要的研究領(lǐng)域是揭示 Ti 晶粒細(xì)化的機(jī)制。最后,由于攪拌鑄造過程中的高溫,容易發(fā)生嚴(yán)重的界面反應(yīng)。因此,如何形成有利于界面強(qiáng)度的界面產(chǎn)物以及如何優(yōu)化界面產(chǎn)物的形貌,是值得系統(tǒng)探索的。

鏈接:

https://www.sciencedirect.com/science/article/pii/S2213956722001621

目前,DMD鈦基復(fù)合材料中使用的基體比較單一,以純Mg為主。然而,純Mg的力學(xué)性能還不夠好,不能滿足使用要求。需要研究如何選擇機(jī)械性能更好的基體加入Ti顆粒,如商用AZ系列和AM系列。同時(shí),雖然在Mg和Ti的界面上發(fā)現(xiàn)了一些化學(xué)反應(yīng),但目前還沒有對(duì)其熱力學(xué)形成機(jī)理進(jìn)行詳細(xì)的描述。此外,這三種方法(攪拌鑄造、PM和噴霧沉積)制備的mmc的Mg-Ti界面均存在界面反應(yīng)。需要努力區(qū)分它們?cè)贛g-Ti界面上的化學(xué)反應(yīng)的差異,如反應(yīng)強(qiáng)度和反應(yīng)產(chǎn)物的類型,這對(duì)調(diào)整微結(jié)構(gòu)和力學(xué)性能起著至關(guān)重要的作用。

與攪拌鑄造相比,通過 PM 制備的 Ti 增強(qiáng) MMCs 的晶粒尺寸要小得多,并且顆粒分散相對(duì)更均勻。然而,通過 PM 制造的 MMC 是機(jī)械壓實(shí)的,這一特性使得它們的界面強(qiáng)度和顆粒分布尤為關(guān)鍵。在界面優(yōu)化方面,目前的研究還處于試錯(cuò)階段。未來的重點(diǎn)應(yīng)該放在界面反應(yīng)的設(shè)計(jì)上。例如,基于熱力學(xué)和動(dòng)力學(xué)計(jì)算,它可以是預(yù)測(cè)反應(yīng)產(chǎn)物和設(shè)計(jì) Ti 和 Mg 基體之間界面相的有效方法。還可以根據(jù)合金成分和反應(yīng)條件模擬出具有更好潤濕性和更高強(qiáng)度的界面相。高含量Ti顆粒的聚集仍是阻礙力學(xué)性能改善的主要障礙之一,是亟待突破的瓶頸。優(yōu)化 PM 參數(shù)和 Ti/陶瓷顆粒的雜化可能是未來獲得更好的 Ti 顆粒分布的潛在方法。

圖1 攪拌鑄造機(jī)原理圖

圖2所示(a) Al-12.5Ti中間合金的OM [117] (b) AZ91-0.8Ti的鑄態(tài)組織[118]。

圖3所示(a) 20 vol.% TC4/AZ91復(fù)合材料不同取樣位置及(b-d)上、中、下位置光學(xué)顯微圖[124]

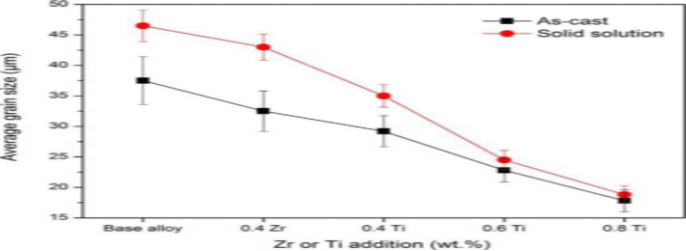

圖4所示,研究了鑄態(tài)和固溶Mg-Gd-Y-Zn合金的平均晶粒尺寸

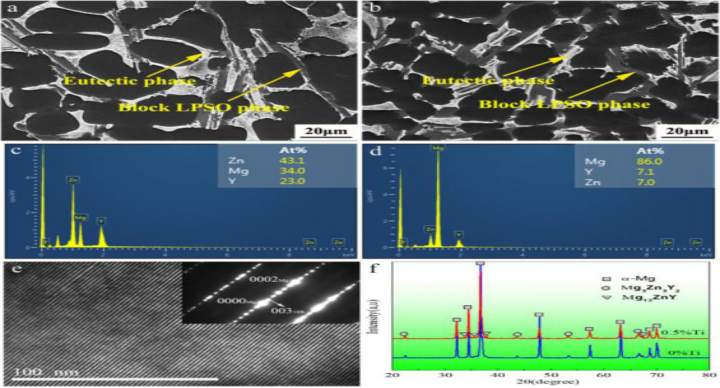

圖5所示,鑄態(tài)(a) Mg94Zn2.5Y2.5Mn1和(b) Mg93.5Zn2.5Y2.5Mn1Ti0.5的SEM圖像,(c)共晶相和(d)塊狀LPSO相的EDS分析,(e)塊狀LPSO相的TEM顯微圖和選區(qū)電子衍射(SAED)圖,(f)不同Ti含量的Mg94Zn2.5Y2.5Mn1的XRD圖[94]。

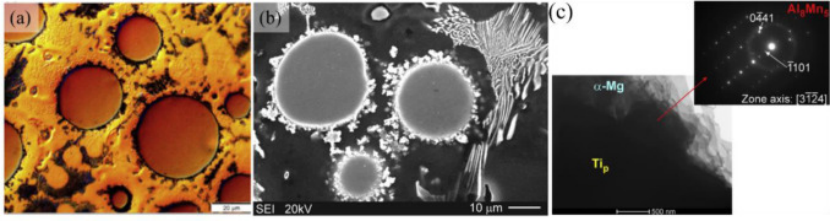

圖6所示,(a) Mg-5Al-5RE-0.5Mn (AME505)-TiP復(fù)合材料的光學(xué)組織和SEM圖像,(c) Ti和AM50界面的TEM表征[52,128]。

圖7 PM過程示意圖

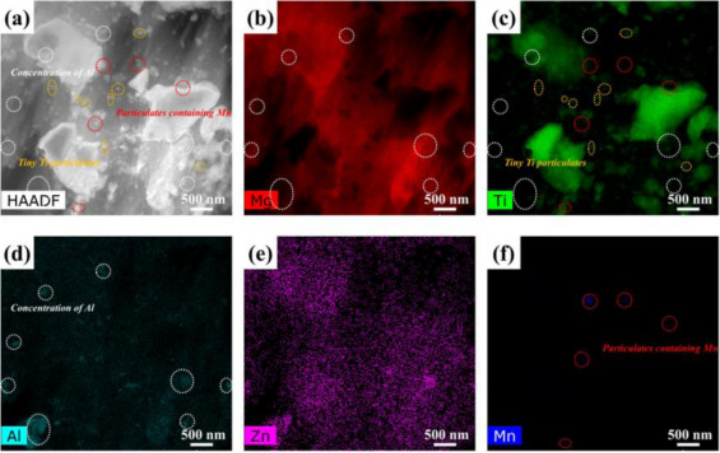

圖8 (a) HAADF圖像和(b-f)擠壓AZ31+15在at% Ti復(fù)合材料

圖9 Mg和Ti顆粒研磨(a) 8小時(shí)和(b) Mg和Ti顆粒研磨(c) 16小時(shí)和(d) 32小時(shí)(200轉(zhuǎn)/分)的SEM顯微圖[139]

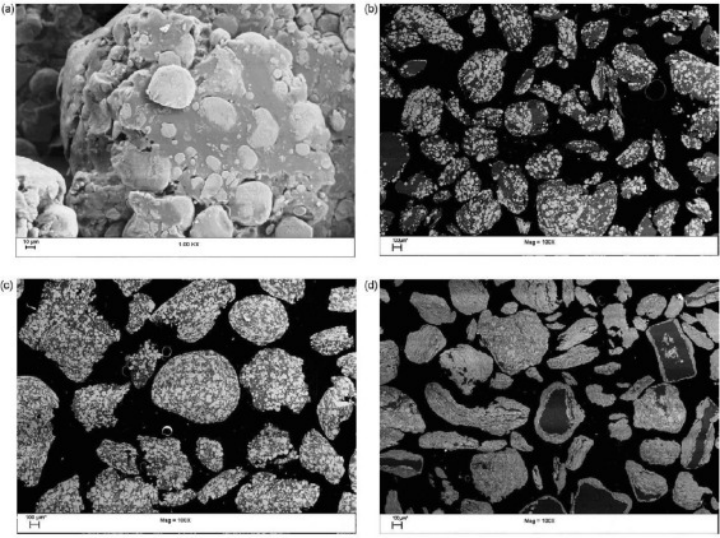

圖10 (a)純Mg-3%Ti復(fù)合材料,(b)擠壓Mg-3%Ti復(fù)合材料的光學(xué)顯微結(jié)構(gòu)[138]

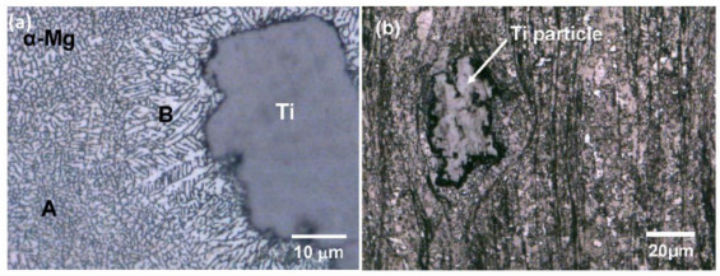

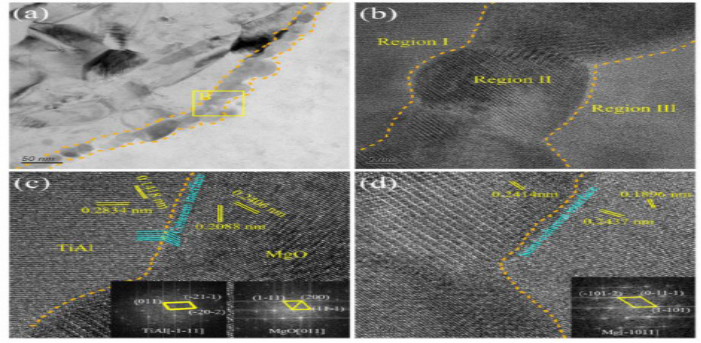

圖11 (a) 9Ti/AZ31復(fù)合材料中Mg和Ti界面的TEM和(b-d) HRTEM圖

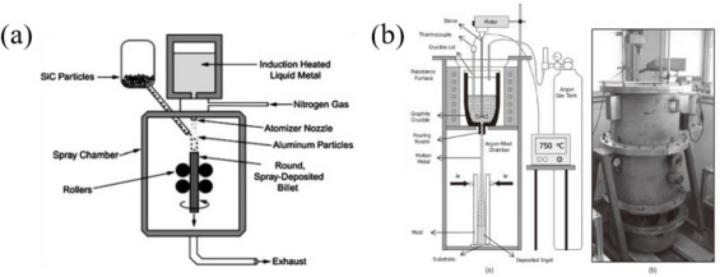

圖12 (a)用于制備復(fù)合材料的噴霧沉積方法示意圖[144]和(b)新加坡國立大學(xué)[25]中使用的DMD裝置示意圖

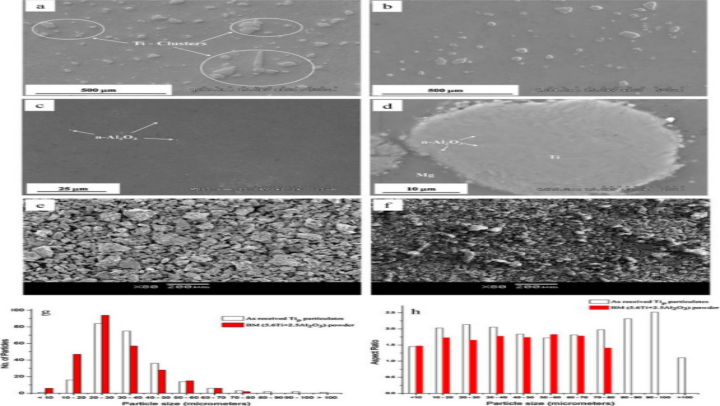

圖13 (a) Mg+(5.6Ti+2.5Al2O3)復(fù)合材料和(b) Mg+(5.6Ti+2.5Al2O3)BM的SEM顯微圖,(c) Mg+(5.6Ti+2.5Al2O3)復(fù)合材料中納米Al2O3的存在,(d) Mg+(5.6Ti+2.5Al2O3)BM中的納米Al2O3顆粒,(e)接收Ti顆粒,(f)球磨5.6Ti+2.5Al2O3顆粒,(g)粒徑與顆粒量的比值和(f)粒徑與顆粒長徑比的分布圖[149]

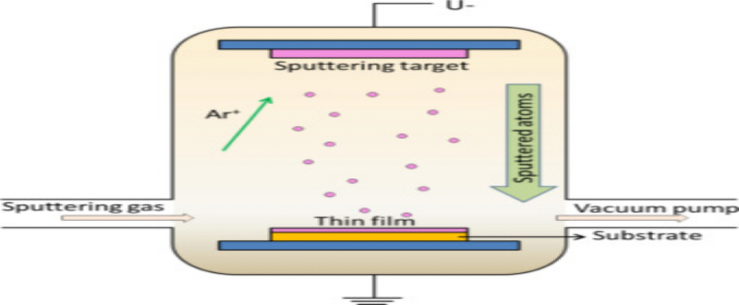

圖14 PVD工藝示意圖說明

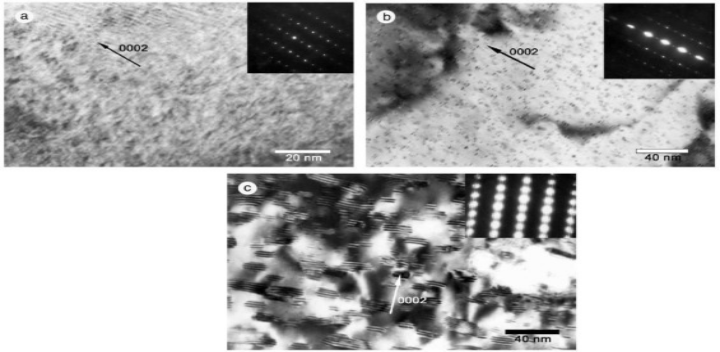

圖15 Mg-12%Ti等溫處理(a) 300℃32 h, (b) 350℃30 min, (C) 350℃470 h后的透射電子顯微圖(TEM)[161]

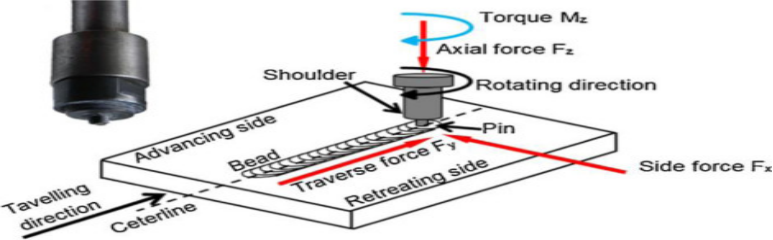

圖16 FSP技術(shù)原理圖

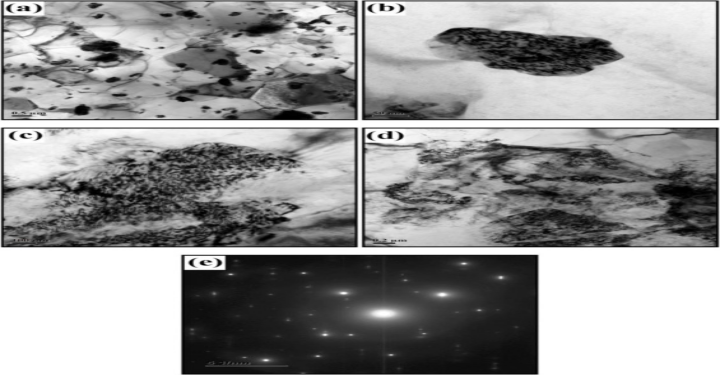

圖17 (a-d) 2vol的TEM表征at%Ti/AZ31B MMCs和Ti粒子SAED圖

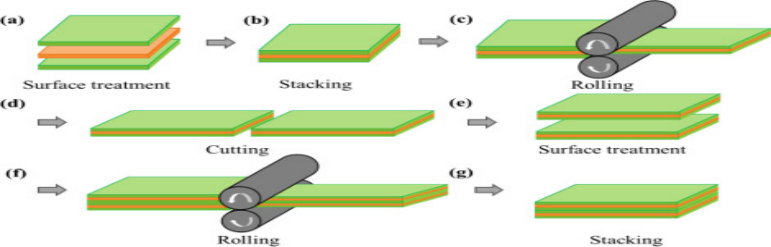

圖18 累積輥粘接原理圖說明

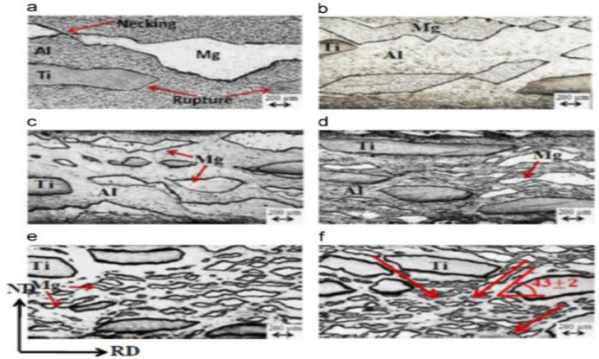

圖19 三金屬Al/Mg/Ti層合材料的顯微組織(a) 0循環(huán),(b) 1循環(huán),(c) 2循環(huán),(d) 3循環(huán),(e) 4循環(huán),(f) 5循環(huán)[177]

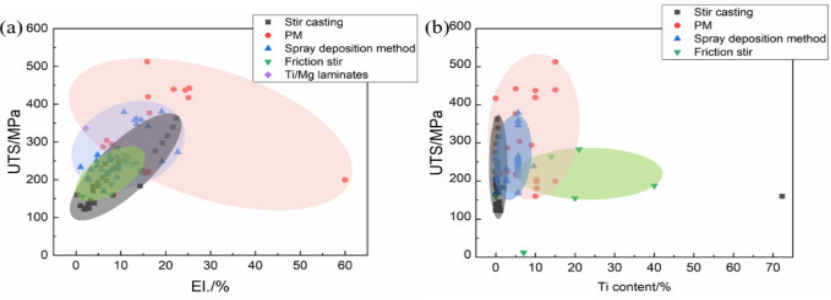

圖20 (a)室溫下含Ti鎂合金的抗拉強(qiáng)度和伸長率分布圖 (b)抗拉強(qiáng)度和Ti含量分布圖

制備Ti增強(qiáng)復(fù)合材料的方法有很多,如攪拌鑄造、粉末冶金、噴射沉積技術(shù)(DMD)、物理氣相沉積、攪拌摩擦加工和累積滾壓鍵合等。基于以上描述,Ti增強(qiáng)Mg復(fù)合材料的力學(xué)性能和組織的影響因素在不同的鑄造方法下是不同的。因此,他們也有不同的挑戰(zhàn)和未來的發(fā)展方向。

綜上所述,這篇綜述專門針對(duì)較少被關(guān)注但非常重要的鈦增強(qiáng)鎂基復(fù)合材料進(jìn)行綜述,希望能激發(fā)更多的關(guān)注和研究,以實(shí)現(xiàn)兼具優(yōu)異強(qiáng)度和延展性的鈦增強(qiáng)鎂基復(fù)合材料。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

相關(guān)文章

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點(diǎn)擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點(diǎn)擊數(shù):8156

腐蝕與“海上絲綢之路”

點(diǎn)擊數(shù):6487