西北工業(yè)大學(xué)&重慶大學(xué)鎂合金頂刊:累積擠壓焊接高強(qiáng)韌AZ31鎂合金!

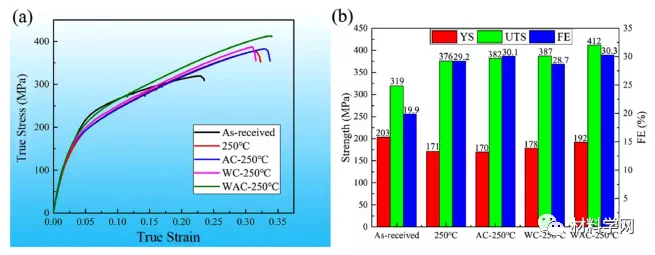

導(dǎo)讀:本文對(duì)具有異質(zhì)雙峰晶粒結(jié)構(gòu)的 AZ31 鎂合金(較小的晶粒尺寸為 5–20 ?m,較粗的晶粒尺寸為 100–200 ?m)在 250 ℃下進(jìn)行累積擠壓結(jié)合(AEB)并結(jié)合兩階段人工冷卻,即局部水冷和人工冷卻。該組織由于 累積擠壓結(jié)合 樣品的不連續(xù)動(dòng)態(tài)再結(jié)晶(DDRX)而連續(xù)發(fā)展。{10-12} 拉伸孿晶也對(duì) AEB 發(fā)揮了重要作用,在容器的初始擠壓階段局部水冷。與沒有水冷的情況相比,局部水冷可以進(jìn)一步將 DRXed 晶粒尺寸減小到 ~ 2.1 ?m。并通過擠出模具的人工冷卻降低了晶粒生長(zhǎng)速度。在兩段冷卻相結(jié)合的情況下,板材出擠壓模后,細(xì)小DRXed晶粒幾乎得以保留,平均晶粒尺寸為~2.3 ?m,同時(shí)還保留了具有高殘余位錯(cuò)密度積累的未動(dòng)態(tài)再結(jié)晶晶粒。拉伸試驗(yàn)結(jié)果表明,該材料具有良好的強(qiáng)度-塑性平衡,極限拉伸強(qiáng)度(319 MPa vs. 412 MPa)和斷裂伸長(zhǎng)率(19.9% vs. 30.3%)較高。強(qiáng)度的提高主要是由于晶粒細(xì)化和人工冷卻保留的局部殘余塑性應(yīng)變。優(yōu)良的延性源于精細(xì)的DRXed組織和ed傾斜雙峰織構(gòu)。

為了滿足日益增長(zhǎng)的汽車重量和減少CO2排放的需求,輕質(zhì)金屬備受關(guān)注。鎂合金作為最輕的市售結(jié)構(gòu)金屬材料,近年來引起了廣泛的研究興趣,尤其是力學(xué)性能優(yōu)于鑄造鎂合金的鍛造鎂合金。然而,該合金僅應(yīng)用于少數(shù)領(lǐng)域,這主要是由于其強(qiáng)度低、塑性和室溫成形性差。 因此,為了擴(kuò)大應(yīng)用范圍,近年來通過添加稀土(RE)元素、細(xì)化晶粒等多種方法在強(qiáng)度和延展性的提高方面進(jìn)行了大量努力。

在鎂合金中微合金化或復(fù)合添加稀土元素,如 Gd, Yb , Y, Ce, Sm是提高強(qiáng)度和延展性的有效方法。例如,Wang 等人研究了微量 Gd 添加對(duì) Mg-4Zn 合金力學(xué)性能的影響,發(fā)現(xiàn) 0.5% Gd 可以將屈服強(qiáng)度提高到 286 MPa,良好的伸長(zhǎng)率為 15.3%。李等人報(bào)道 Yb 溶液促進(jìn)了完全再結(jié)晶的超細(xì)晶顯微組織和傾斜的弱織構(gòu)成分的形成,導(dǎo)致強(qiáng)度-塑性平衡與約 393 MPa 的UTS 和約19.1% 的 EL。呂等人通過鑄造和擠壓研究了 Y 和 Sm 添加對(duì)鎂合金的綜合影響。拉伸試驗(yàn)結(jié)果表明,Mg-7Y-5Sm-0.5Zn-0.3Zr合金的屈服強(qiáng)度為250 MPa,斷裂伸長(zhǎng)率為18.5%,優(yōu)于商業(yè)基準(zhǔn)AZ系列合金。然而,昂貴的稀土元素添加會(huì)增加鎂合金的制造成本,限制其廣泛的工業(yè)應(yīng)用。因此,實(shí)現(xiàn)高強(qiáng)度、保持良好的延展性和降低制造成本將是擴(kuò)大鎂合金應(yīng)用的關(guān)鍵目標(biāo)。

晶粒細(xì)化被證明是以低制造成本提高鎂合金綜合性能的最有前途的方法。正如 Sun 等人報(bào)道的那樣。Mg-10.6Gd-2Ag (wt. %) 合金通過等通道角擠壓(ECAP) 表現(xiàn)出 317 MPa 的高屈服強(qiáng)度和 22.6% 的優(yōu)異伸長(zhǎng)率,這源于精細(xì)和完整的 DRX 顯微組織(平均晶粒尺寸減小到 ~ 1.7 ?m)。而晶粒細(xì)化技術(shù)(如劇烈塑性變形), SPD)通常處于實(shí)驗(yàn)室規(guī)模,不適合工業(yè)生產(chǎn)。因此,迫切需要尋找工業(yè)規(guī)模化連續(xù)制造大塊超細(xì)晶粒鎂合金的新技術(shù)。

我們之前的研究表明,累積擠壓結(jié)合(AEB)可以有效地細(xì)化 AZ31 合金板材的微觀結(jié)構(gòu),在 150 至 250 ℃的溫度下具有良好的界面結(jié)合質(zhì)量和無邊緣裂紋 根據(jù)微觀結(jié)構(gòu)演變研究,發(fā)現(xiàn)在定徑帶處獲得了最細(xì)的動(dòng)態(tài)再結(jié)晶(DRXed)晶粒。而由于模具出口附近實(shí)際溫度較高,板材出擠壓模后晶粒明顯長(zhǎng)大,削弱了晶粒細(xì)化效果。因此,還需要通過優(yōu)化基于 AEB 的加載路徑來進(jìn)一步細(xì)化晶粒。

在這項(xiàng)工作中,西北工業(yè)大學(xué)聯(lián)合重慶大學(xué)等高校嘗試了兩階段冷卻以減少 AEB 過程中的晶粒生長(zhǎng),包括通過在定徑帶處局部水冷降低 DRXed 晶粒尺寸和通過人工冷卻從擠壓模具中降低晶粒生長(zhǎng)速率。與原樣相比,250 ℃具有精細(xì)微觀結(jié)構(gòu)和ED傾斜雙峰織構(gòu)的樣品的UTS增加了376 MPa,斷后伸長(zhǎng)率增加了30.1%;伴隨兩種冷卻方式的AEB加工樣品的UTS持續(xù)增加,導(dǎo)致WAC-250℃樣品具有優(yōu)異的強(qiáng)度和延展性平衡;此外,YS 也從 171 MPa 增加到 192 MPa,這主要是由于晶粒細(xì)化和內(nèi)部殘余應(yīng)變。相關(guān)研究成果以題“Strength-ductility balance of AZ31 magnesium alloy via accumulated extrusion bonding combined with two-stage artificial cooling”發(fā)表在鎂合金頂刊Journal of Magnesium and Alloys上。

論文鏈接:

https://www.sciencedirect.com/science/article/pii/S2213956721001717

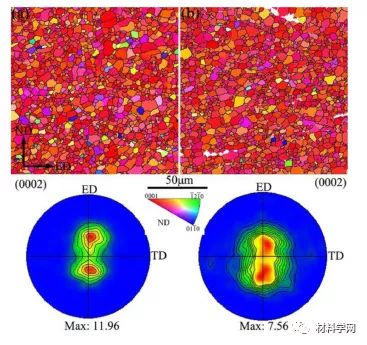

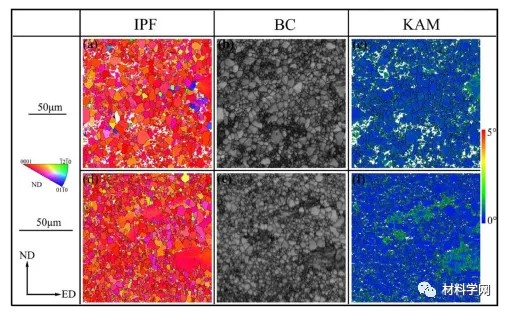

在初始階段,{10-12} 拉伸孿晶和 DDRX 被激活并主導(dǎo)變形。隨著變形的繼續(xù),粗大的原始晶粒逐漸轉(zhuǎn)變?yōu)榧?xì)小的DRXed晶粒。片材出模后,觀察到c軸偏向ED和生長(zhǎng)的晶粒。局部水冷可以有效地將錐模和定徑帶的DRXed晶粒尺寸減小到2.1 ?m;人工冷卻有利于熱量的快速擴(kuò)散,抑制擠壓模外晶粒長(zhǎng)大;兩種冷卻工藝的結(jié)合可以保留平均晶粒尺寸為 2.3 ?m 的細(xì)晶粒顯微組織,并且殘余應(yīng)變也保留在未 DRX 晶粒中。

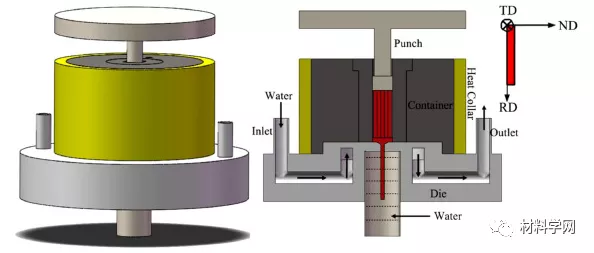

圖1。局部水冷和人工冷卻的 AEB 工藝示意圖。

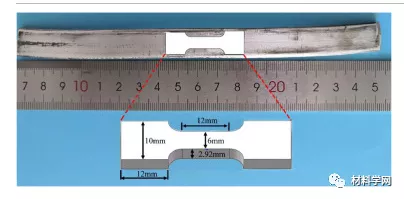

圖3。“狗骨”拉伸樣品尺寸。

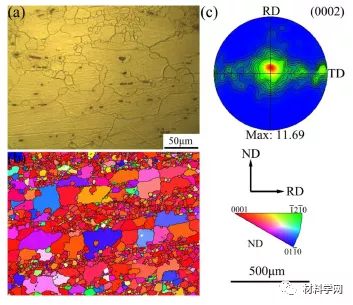

圖 4。收到樣品的(a)光學(xué)微結(jié)構(gòu),(b)IPF圖和(c)(0002)PF圖

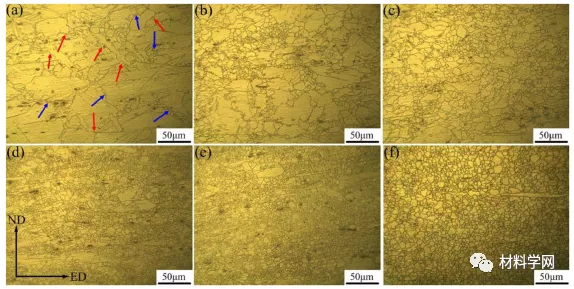

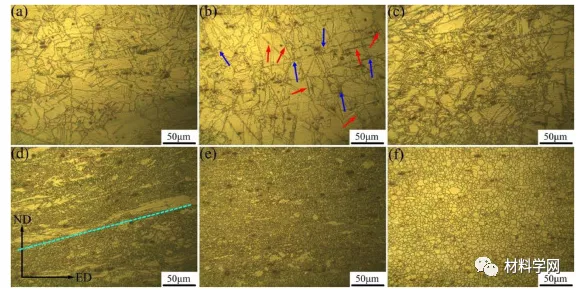

圖 5。未水冷不同部位的微觀結(jié)構(gòu)演變:(a)I期,(b)II期,(c)III期,(d)IV期,(e)V期,(f)Ⅵ期。

圖 6。(a)-(f) 顯示了在局部水冷的 AEB 過程中在不同階段觀察到的光學(xué)微觀結(jié)構(gòu)

圖 7。(a) 250 ℃和(b) WC-250 ℃樣品的IPF和PF圖。

圖 9。(a)-(c) AC-250 ℃和(d)-(f) WAC-250 ℃樣品的IPF、BC和KAM圖。

圖 10。各種樣品的真實(shí)應(yīng)力-應(yīng)變曲線和相應(yīng)的力學(xué)性能。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 西北工業(yè)大學(xué), 重慶大學(xué), 鎂合金

相關(guān)文章

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點(diǎn)擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點(diǎn)擊數(shù):7130

腐蝕與“海上絲綢之路”

點(diǎn)擊數(shù):5741