摘要:超高強度鋼是航空航天、工程機械等重大裝備關鍵承力構件的核心材料。本文梳理了超高強度鋼從理論突破到工程應用的三個發展階段技術現狀:在實驗室階段突破了2 600~3 000 MPa強度極限(塊體材料);在中試階段實現了2 000~2 500 MPa級鋼的穩定制備;在工業化階段建立了1 500~2 000 MPa級鋼的成熟生產體系。然而,隨著極端服役環境日益嚴苛,現有成熟的超高強度鋼已難以滿足工程技術需求,根本制約在于強度與韌性之間的本征倒置關系。本文闡明,破解強韌性倒置的關鍵在于材料制備全流程的系統優化,并凝練出決定性能突破的三大材料學要素:純凈度—控制雜質元素與夾雜物以消除裂紋源;均勻度—消除成分偏析與組織梯度以保障整體可靠性;組織度—調控多尺度微觀結構以實現強韌化協同。基于該理論框架,本文介紹了作者團隊研發的1 700~2 700 MPa系列超高強度鋼技術體系。展望未來,超高強度鋼發展將聚焦超純凈冶煉、高均勻性制備、智能化材料設計和3 000 MPa級極限探索等方向。 關鍵詞:超高強度;純凈度;均勻度;組織度

超高強度鋼作為戰略性結構材料,是航空航天、工程機械、交通運輸及能源工業等關鍵領域的核心材料基礎。其在起落架、裝甲防護、輕量化結構及深海工程等應用中發揮著不可替代的作用。 面對日益嚴苛的極端服役環境,傳統超高強度鋼發展面臨重大瓶頸,強度與韌性之間存在固有的倒置關系。這一矛盾源于傳統強化機制的本質缺陷——通過引入微觀障礙提升強度的同時,抑制了均勻塑性變形能力,導致應力集中和脆性斷裂風險增加。其根本問題在于強化微觀結構增大了裂紋擴展驅動力,卻未能同步提升裂紋擴展阻力。 實現更高強度和韌性的協同提升,需要在材料的純凈度、均勻度和組織度三個維度開展系統性工作:純凈度控制要求最大限度減少有害雜質和夾雜物,為性能提升掃清障礙;均勻度控制需實現成分和組織的精確均勻分布,避免性能薄弱環節;組織度控制則需通過精巧設計實現多尺度結構的有序排列與協同作用。 突破現有瓶頸需要超越傳統合金化和工藝優化的局限,通過精巧的組織設計實現界面強化與塑性變形的協同,為能量耗散創造有效微觀路徑。同時,工業化生產中的性能一致性控制和長期服役的組織穩定性維持等工程化挑戰,亦需從系統性視角重新構建材料設計理念,為新一代超高強度鋼的發展奠定理論與技術基礎。

鋼鐵材料的強度提升一直是材料科學領域的重要課題。材料宏觀性能的差異根源于其微觀組織。具體而言,材料的強度與其內部組織的特定構型存在強關聯性。不同形態的微觀組織通過截然不同的強化機制發揮作用,從而導致其強度值呈現出巨大差別,如圖1所示。純鐵單晶的強度僅為約80 MPa,鐵素體鋼可達900 MPa,鐵素體-珠光體鋼達1 000 MPa,熱軋共析鋼超過1 000 MPa,馬氏體鋼可達3 GPa,冷拉珠光體鋼絲超過7 GPa,而理想強度約為13 GPa。

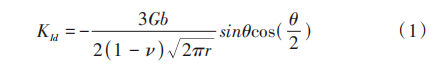

鋼鐵材料強化機制研究主要遵循兩種截然不同的技術路徑:基于完美晶體結構的理論強度途徑和基于顯微缺陷的強化機制。完美晶體的理論強度和實際鋼材強度存在數量級差距,主要源于顯微缺陷的存在。早在1956年,Brenner通過鐵晶須實驗首次獲得了接近理論強度的13 GPa抗拉強度[1]。 相反,顯微缺陷強化效果與缺陷密度呈正相關關系。通過精確控制位錯、晶界、析出物等顯微缺陷的密度,可顯著提升材料強度。通過引入高位錯密度(1015 m-2)作為核心強化機制,材料可實現極高的強度。例如,憑借該機制在中錳鋼中獲得了2.2 GPa的屈服強度[2]。基于類似的位錯強化原理,在馬氏體鋼中通過引入高密度位錯與納米級障礙物(如碳化物)的協同作用,其抗拉強度亦可達到2.2 GPa[3]。該策略甚至可延伸至純金屬,研究表明,經高壓變形的純鐵因其內部產生的高密度位錯,其單軸壓縮極限強度可達3.7 GPa[4]。高密度顯微缺陷的引入已使鋼鐵材料強度達到7 GPa水平[5]。 這兩種強化路徑的對比揭示了材料強化的本質機制:完美晶體路徑通過消除缺陷以接近理論極限,而缺陷強化路徑則通過精確調控缺陷的類型、密度和空間分布來優化強度-韌性匹配。這一認識為現代高性能鋼鐵材料的結構設計和性能優化提供了重要的理論指導。 目前,廣泛應用的超高強度材料主要基于缺陷強化機制,超高強度鋼主要包括低合金超高強度鋼、馬氏體時效鋼、高Co-Ni二次硬化鋼、馬氏體不銹鋼和中/高錳鋼等。近年來,中高熵合金研究取得顯著進展,同樣實現了超高強化效果。圖2中統計了典型超高強度鋼強度-塑韌性,為了對比增加了中高熵合金數據。圖2中顯示了強度與塑韌性呈現典型的倒置關系。傳統超高強度鋼(低合金超高強度鋼、馬氏體時效鋼、高Co-Ni二次硬化鋼、馬氏體不銹鋼)的最高強度可達3 GPa。中/高錳鋼及中高熵合金憑借其復雜的多尺度微觀結構(如相變誘導塑性、嚴重的晶格畸變等),在強度-塑性協同方面展現出超越傳統超高強度鋼的巨大潛質。然而,受限于當前復雜的制備工藝與可控性挑戰,這兩類高性能材料的研究目前大多仍處于實驗室階段,其工業化應用尚待突破。 超高強度鋼的研發進程通常歷經實驗室研究、中試放大與工業化量產三個階段,實驗室階段完成原理驗證,中試階段實現工程放大,最終在工業化階段達成規模化穩定應用。其技術成熟度與應用范圍隨之逐級提升。 工業化階段已實現4340、300M、AerMet100、PH 13-8Mo等鋼種的規模化生產,強度級別為1 500~2 000 MPa,斷裂韌性為60~120 MPa·m1/2。其中,300M鋼抗拉強度可達1 860 MPa以上,廣泛應用于飛機起落架;AerMet100抗拉強度為1 930 MPa,斷裂韌性高達110 MPa·m1/2[6]。這些鋼種的強化主要通過馬氏體相變和細小彌散的析出相強化實現超高強度。目前,AerMet360鋼抗拉強度已達2 580 MPa,但伸長率僅為5.2%,斷裂韌性僅為22.6 MPa·m1/2,較低的塑韌性限制了其廣泛應用。 中試階段取得重要突破,Wang等[7-8]在中試線上制備出2 200、2 500 MPa級NiAl和M2C雙析出超高強度鋼,同時,保持8~10%的伸長率。該階段的強韌化機理主要基于復合析出強化,傳統的馬氏體時效鋼一般通過Mo、Ti金屬間化合物的彌散析出來強化基體,而新型雙析出鋼通過NiAl-M2C復合強化機制實現性能突破。 在實驗室階段,已制備出抗拉強度達2 600~3 000 MPa的超高強度鋼。Liu等[9]基于M54鋼成分中添加1%的Al,通過NiAl和M2C碳化物的雙析出強化,其抗拉強度可達到2700 MPa。中碳低錳鋼可以達到獲得了2 800 MPa的超高抗拉強度和18%的伸長率,其優異性能來源多級組織,該鋼微觀結構由體積分數分別為67%的馬氏體、10%的殘余奧氏體和23%的鐵素體和納米級沉淀組成[10]。在C350時效鋼基礎上進行優化,調整Mo、Ti含量,經過1.8%預變形拉伸后抗拉強度可達到3 002 MPa[11]。 實現超高強度鋼強度與塑韌性的協同提升,從根本上制約于三項關鍵材料學要素:純凈度、均勻度和組織度。高純凈度是消除裂紋源、延緩斷裂的前提;高均勻度是確保性能一致、避免局部弱化的基礎;高組織度則是精準調控強化相與韌化相,實現強韌匹配的根本保障。三者共同構成了超高強度鋼卓越力學性能的內在基石。 2.1純凈度 高純凈度是超高強度鋼性能的前提。有害元素、雜質元素和非金屬夾雜物作為應力集中源和裂紋萌生點,對材料的強度、韌性和疲勞性能產生嚴重的惡化作用。 Davis等[12]通過對比研究發現,真空電弧重熔工藝相比大氣熔煉能顯著降低4340鋼中的氣體含量(質量分數):H、O、N分別從1.4×10-6、25×10-6、100×10-6降低至0.9×10-6、4×10-6、53×10-6,材料均勻性提升,斷裂韌性由44.5 MPa·m1/2提高至60.4 MPa·m1/2。在0.15C-0.3Si-1.0Mn-0.4Cr-0.1Mo-0.015Ti-0.0015B超高強度鋼體系中,研究表明,當O、N、S雜質總含量從55×10-6增至91×10-6時,粗大夾雜物數量密度相應從0.7個/mm2增至1.2個/mm2,導致-40℃下橫向和縱向沖擊功分別降低15、11 J[13]。采用4N級高純鐵制備的300M鋼中五害元素(As、Sn、Sb、Bi、Pb)質量分數總含量可低至2.7×10-6[14]。 非金屬夾雜物通過應力集中效應、界面脫粘機制和氫致開裂影響鋼材性能[15-17]。疲勞失效機制隨強度水平轉變:高周疲勞由表面缺陷控制,超高周疲勞由內部夾雜物控制[18],當屈服強度超過1 500 MPa時,內部夾雜物成為疲勞壽命主控因素[19]。采用4N級高純鐵制備的M50鋼,滾動接觸疲勞壽命顯著提升[14]。 隨著冶煉技術不斷進步,目前已實現采用EAF+LF+VD/VOD常規工藝替代昂貴的VIM+VAR雙真空工藝生產部分超高強度鋼品種,生產成本大幅降低。韓順等[20]通過優化單真空熔煉工藝制備300M鋼,采用電弧爐氧化精煉脫磷、LF爐白渣控硫、VD/VHD強攪拌脫氣等關鍵技術措施,實現了成本控制與性能保證的有效平衡。相比較電渣重熔,真空自耗冶煉后鋼中氧含量更低,鋼中氧含量由9×10-6降低為5×10-6,其夾雜物也更加細小,真空自耗夾雜物尺寸主要分布在2~5μm,而電渣重熔主要分布在5~10μm,真空自耗冶煉后夾雜周圍裂紋萌生驅動減小,超高周疲勞強度更高,在109循環周次下條件下,疲勞強度較電渣重熔冶煉鋼高21 MPa[21]。 2.2均勻度 高均勻度是確保性能一致的基礎。成分偏析、組織不均會導致各部位力學性能差異顯著,形成“木桶效應”,使整體性能受限于最薄弱環節。實現多尺度組織均勻性是確保性能一致性和服役可靠性的關鍵。影響材料均勻度的主要有偏析、帶狀等。 成分偏析損害材料的強度與韌性。偏析導致元素濃度不均,形成硬脆相,可能局部區域溶質富集強化,但更易成為裂紋源,削弱整體強度并引發早期脆斷,從而導致材料過早頸縮與失效[22-23]。偏析區與基體性能差異導致變形不協調,產生應力集中,Guo等[24]研究表明,在1 500 MPa的超高強度鋼中,偏析區的室溫平均沖擊功由約47 J降低至約32 J,無元素偏析區域中的組織均勻彌散分布,具有較多的大角度晶界和較低的KAM值,能夠有效阻礙裂紋擴展[25]。Ritchie等[26]研究發現,合金元素Ni,Mn與雜質元素P,Si在原奧氏體晶界的共偏析造成了300M鋼的脆化。由于宏觀偏析造成的Cr、Mo、Ni合金元素的降低,會降低300M鋼的耐腐蝕性能[27]。 帶狀組織作為超高強度鋼中的主要缺陷,不僅導致顯著的力學性能各向異性,還會惡化材料的韌性、延展性和成形性能,在動態載荷下更易形成應力集中和裂紋萌生點。基體與偏析帶之間的應變梯度促進裂紋萌生,特別是在基體與偏析帶界面處產生應力集中[28]。在馬氏體時效鋼中,Ti和Mo的偏析是帶狀組織形成的主要原因,當這些元素的濃度超過臨界水平時,會形成由不同晶粒尺寸組成的帶狀結構,夾雜物優先存在于帶狀組織的界面處[29]。高合金鋼冶煉鍛造后通常會形成帶狀組織[30],帶狀組織的存在使鋼組織不均勻,容易形成各向異性,降低鋼的塑韌性。形成帶狀組織的主要原因是鋼液在鑄錠結晶過程中選擇性解決、各種溶質原子的溶解度不同、合金成分密度差異形成了化學成分不均勻的枝晶組織,在鍛造變形時大部分粗大樹枝晶會在鍛造時沿變形方向被拉長,并逐漸與變形方向一致,并在一定程度上仍保留著枝晶偏析從而形成碳及合金元素的貧化帶彼此交替堆疊。 2.3組織度 組織度體現組織設計的精巧性。通過精確控制晶粒大小、析出相分布、界面結構、奧氏體分布等,構建多尺度微觀結構,實現強化機制協同作用,在保證高強度的同時為塑性變形提供有效路徑。 組織度作為超高強度鋼組織設計的核心理念,通過精確控制晶粒大小、析出相分布、界面結構[31]以及亞穩奧氏體分布[32]等多尺度微觀結構參數,構建層次化多級組織架構,實現了固溶強化、析出強化、細晶強化、位錯強化等多重強化機制的協同作用以及TRIP效應[33-35]、TWIP效應[36-37]等應變硬化機制的優化配置,為塑性變形提供了有效的位錯滑移路徑和相變韌化機制[38],突破傳統材料學中“強度-韌性”倒置的經典制約關系。這一設計理念不僅體現在Gong等開發的多尺度鐵素體/馬氏體結構[39]、Zhang等設計的多元析出強化體系[40]、以及Kwok等構建的分層變形行為組織[41]等前沿研究中,還在增材制造超高強度合金[42]、海洋工程用耐蝕高強鋼[43]、以及核聚變反應堆結構材料[44]等實際應用中展現出巨大潛力,代表了現代鋼鐵材料設計從經驗驅動向理論指導、從單一強化向協同優化、從均勻組織向有序結構轉變的重要發展趨勢,為解決航空航天、汽車制造、海洋工程等高端裝備制造領域對超高性能材料的迫切需求提供了重要的科學基礎和技術路徑。 奧氏體增韌增塑是高組織度的典型應用,殘余奧氏體抑制裂紋擴展的物理本質可用裂尖發射位錯理論進行解釋[45]。裂紋尖端殘余奧氏體塑性變形從而發射位錯,已發射的位錯在裂尖前方塞積所產生的應力強度因子如式(1)。 式中,G為剪切模量,GPa;b為位錯柏氏矢量,nm;ν為泊松比;r為位錯距裂紋尖端的距離,nm;θ為滑移面與裂紋面的夾角,°。 采用感應爐制備成分為0.44C-9.95Mn-1.87Al-0.67V(質量分數)%的鋼材,經鍛造→熱軋→溫軋→退火→冷軋的完整工藝流程處理后,獲得了優異的力學性能:屈服強度1 978 MPa、抗拉強度2 144 MPa、均勻伸長率19.0%,橫向和縱向斷裂韌性分別達到136.4 MPa·m1/2和79.4 MPa·m1/2。該鋼的增韌機理為Mn元素偏析形成的原奧氏體晶界為裂紋擴展提供了優先路徑,層狀馬氏體/奧氏體雙相組織有效延長了裂紋擴展路徑,實現分層增韌效應,如圖3所示,其中,奧氏體相進一步提升了材料的韌性水平[46]。 采用50 kg感應爐制備成分為0.34C-7.4Mn-1Si-0.2V(質量分數/%)的鋼材,經多梯度溫度鍛造(總變形量達91%)+低溫回火處理,所獲得的細長棱柱狀晶粒呈現分層馬氏體/亞穩奧氏體微觀結構,不同相具有差異化的晶體取向,有效阻礙位錯滑移;同時,亞穩奧氏體發生TRIP效應,顯著提高了材料的塑韌性[47]。 對于0.2C-8Mn-0.2Mo-0.05Nb(質量分數/%)鋼,采用冷軋+快速加熱淬回火工藝,通過快速加熱精確控制Mn元素在不同界面的擴散行為,構建化學成分梯度區域,形成精細的馬氏體/奧氏體復合組織。該組織在提高強度的同時,通過TRIP效應實現有效增韌[48]。 作者團隊基于“高純凈度、高均勻度、高組織度”理論與技術,工業化制備出1 700~2 700 MPa級超高強度鋼。以下簡要介紹研制的兩類超高強度鋼合金成分、制備工藝、微觀組織及力學性能。 3.1低合金超高強鋼 作者團隊研發的系列超高強度鋼(牌號為817~821[49-52])的強韌性如圖4所示,其抗拉強度為1 700~2 100 MPa,U型沖擊功大于50 J,斷裂韌性均優于70 MPa·m1/2。與典型低合金超高強度鋼300M和D6AC鋼的性能對比如圖4所示,與300M鋼的詳細力學性能對比見表1。結果顯示,819鋼和820鋼的強韌性匹配優于300M鋼;特別是819鋼,在保持2 000 MPa級強度的同時,斷裂韌性較300M鋼提升約26 MPa·m1/2。

818鋼采用真空感應→真空自耗→鍛造(鍛比≥12)→熱處理工藝流程,以3N級高純鐵為原料。其名義成分(質量分數)%為0.32C-2.0Si-1.1Mn-0.6Cr-2.2Ni-0.3Mo-0.4V,雜質元素嚴格控制:S、P、O、N、H總量82×10-6,As、Sn、Sb、Bi、Pb總量130×10-6。 團隊開發的“深冷處理+二次淬火”工藝通過先消除后重新生成殘余奧氏體(RA)的策略,獲得了細小彌散的RA組織,如圖5所示,顯著提升了其穩定性與分布均勻性。在RA含量相近條件下,該工藝使沖擊功較傳統處理提升15%,最終獲得抗拉強度1 909 MPa、屈服強度1 432 MPa、伸長率12%、V型沖擊功50.8 J的優異綜合性能[49-50]。 819鋼采用真空感應→真空自耗→鍛造(鍛比≥13.5)→熱處理工藝流程,以3N5級高純鐵為原料。其名義成分(質量分數)%為0.35C-1.62Si-0.86Mn-1.62Cr-3Ni-0.45Mo-0.22V,雜質元素嚴格控制:S、P、O、N、H總量45×10-6,As、Sn、Sb、Bi、Pb總量23×10-6,較818鋼降低。 經980℃淬火+280℃回火后,819鋼形成由板條馬氏體、殘余奧氏體與ε-碳化物組成的復合組織,如圖6所示。其優異的強韌性源于協同作用機制:高位錯密度板條馬氏體與彌散ε-碳化物提供強化效應,板條亞結構與薄膜狀殘余奧氏體提供韌化貢獻。最終獲得抗拉強度2 013 MPa、均勻伸長率11%、夏比U型沖擊功67.2 J的綜合性能[51]。 821鋼采用真空感應→真空自耗→鍛造(鍛比≥12)→熱處理工藝流程,以3N級高純鐵為原料。其名義成分(質量分數)%為0.31C-2Si-1Mn-1Cr-5Ni-0.6Mo-0.1V-1.3Al,雜質元素S、P、O、N、H總量89×10-6。 經970℃淬火+180℃低溫回火后,821鋼組織由板條馬氏體、殘余奧氏體、ε-碳化物及高數密度納米級NiAl團簇構成,如圖7所示。均勻分布的NiAl納米團簇可優化位錯分布、減輕界面位錯塞積,有效延緩微裂紋萌生,賦予材料卓越的強韌性:抗拉強度1 894 MPa、均勻伸長率接近15%、U型缺口沖擊功83 J、斷裂韌性高達108 MPa·m1/2[49]。 3.2高合金超高強鋼 本研究通過在二次硬化鋼中引入NiAl相(與Co協同),將M2C碳化物數量密度提升至1024 m-3。NiAl相與M2C碳化物相互抑制粗化的機制為開發高性能鋼種奠定了基礎。據此研制的2112鋼(0.20C-12Co-13.5Ni-1Al-1.3Cr-1.3Mo-0.6 W)和A800鋼(0.26C-13.5Co-14.2Ni-1.2Al-2.1Cr-1.8Mo-0.6 W)(質量分數)%均表現出優異性能。 2112鋼采用真空感應→真空自耗→鍛造開坯→軋制→熱處理工藝流程,以3N級高純鐵為原料,其強韌性匹配如圖8所示。 時效溫度對2112鋼的組織和性能具有顯著影響。200℃時效時,馬氏體基體中析出亞微米級ε-碳化物和高數密度納米級NiAl團簇,兩者獨立形核;高數密度NiAl團簇通過緩解位錯塞積,使沖擊功達到136 J。500℃時效時,析出相演變為數密度達9.3×1023 m-3的NiAl相和3.3×1023 m-3的M2C碳化物(析出機制如圖9所示),二者在高位錯密度馬氏體基體中均勻分布,協同貢獻約600 MPa的屈服強度增量;此外,板條界面形成厚度約20 nm的薄膜狀奧氏體,進一步提升了材料的塑韌性[8]。 A800鋼采用真空感應→真空自耗→鍛造開坯→軋制→熱處理工藝流程,以4N級高純鐵為原料,拉伸性能如圖10所示。 510℃時效后,馬氏體基體中均勻析出高數密度納米相:NiAl相14.5×1023 m-3、M 2 C碳化物2.2×1023 m-3,后者數密度是AerMet100鋼的3倍[54]。在Co協同作用下[55],析出相尺寸控制在0.5~20 nm(圖11),通過與位錯的交互作用貢獻超過1 000 MPa的屈服強度增量。 NiAl-M2C雙析出體系呈現協同強化機制:NiAl相優先高密度析出并促進M2C形核[56],雙析出提高了M2C數密度、細化了其尺寸并抑制相互粗化[57],顯著提升了強度和熱穩定性。此外,深冷時效調控形成的均勻薄膜狀奧氏體改善了材料韌性[58]。 超高強度鋼的未來發展將聚焦于實現更高水平的強韌性協同,核心目標是在維持超高強度的同時,顯著提升斷裂韌性及損傷容限性能,以滿足新一代先進裝備對材料安全性與可靠性的極限要求。其主要發展方向可概括為以下四個方面: 1)超純凈冶煉技術。通過采用高超純鐵為原料,采用多級真空熔煉技術,將鋼中P、S、O、N等雜質元素及有害痕量元素的含量降至極低水平,從源頭改善材料的韌性、疲勞抗力與環境耐久性。 2)高均勻性制備技術。深入開展凝固過程與塑性變形的基礎理論研究,通過技術創新有效控制宏觀偏析、縮松等凝固缺陷,并實現微觀組織的均勻化調控,從而獲得成分與結構高度一致的理想組織,為突破現有強韌化極限奠定基礎。 3)人工智能驅動的材料設計。深度融合人工智能、機器學習與材料大數據,構建“成分-工藝-組織-性能”一體化智能設計平臺。通過高通量計算與數據挖掘,逆向設計最優成分與熱處理窗口,實現新材料的高效、精準開發,大幅縮短研發周期。 4)3 000 MPa級超級鋼的極限探索。面向未來極端服役條件,挑戰3 000 MPa強度級別的極限目標。亟須發展超越傳統理念的新型強韌化理論(如多級異構結構設計、納米尺度相變調控等),通過多尺度、多維度的協同優化,解決該強度級別下材料韌塑性急劇下降的瓶頸問題。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414